一种高世代基板玻璃的玻璃液高效澄清铂金通道及方法与流程

本发明属于基板玻璃制造领域,具体涉及一种高世代基板玻璃的玻璃液高效澄清铂金通道及方法。

背景技术:

1、基板玻璃在生产过程中,需要将配合料先在池炉中进行高温熔融,这样会形成玻璃液,玻璃液再经过铂金通道进行升温澄清、降温搅拌等工艺,便可使得处于高温状态的玻璃液温度能够达到满足基板玻璃的成型供料所需条件。

2、基板玻璃作为新型显示产业的核心基础材料,目前的技术趋势在向高世代化发展,这样会使基板玻璃液的尺寸越来越大。但溢流法生产制造的高世代基板玻璃产品,相对于低世代基板玻璃生产制造技术,玻璃液流量大幅提升,这便对铂金通道的澄清能力提出了更高的要求。

3、澄清作为基板玻璃生产过程中重要的工艺过程之一,其主要的作用是排除可见的气泡,而大流量下的基板玻璃中的气泡缺陷就尤为明显,气泡缺陷的存在会影响高世代基板玻璃的均一性、透光性、机械强度和热稳定性。

4、因此,随着高世代基板玻璃的玻璃液流量的增大,原有澄清设备的功能已无法满足基板玻璃的玻璃液澄清要求,导致大流量下基板玻璃中产生了气泡缺陷,其均一性、透光性、机械强度和热稳定性无法保障。

技术实现思路

1、针对现有技术中存在的问题,本发明提出一种高世代基板玻璃的玻璃液高效澄清铂金通道及方法,将不同排泡工艺下的玻璃液分隔开,有利于玻璃液温度的精准控制,提升排泡速度和澄清效率,提高生产效率。

2、本发明是通过以下技术方案来实现:

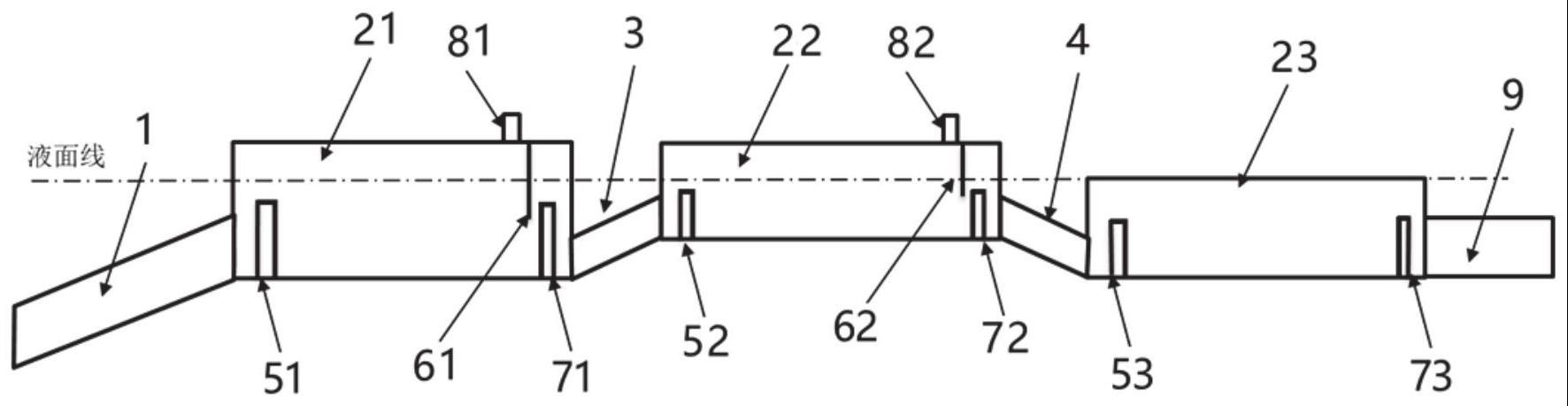

3、一种高世代基板玻璃的玻璃液高效澄清铂金通道,包括升温段、第一澄清管、第二澄清管与第三澄清管;

4、所述升温段出口与第一澄清管入口连通,第一澄清管入口内侧处设有第一入口挡板,第一澄清管出口内侧处设有第一出口挡板,第一入口挡板和第一出口挡板高于升温段出口处的上边沿,第一澄清管上远离第一出口挡板出口一侧设有第一排气管,第一排气管和第一出口挡板之间设有第一刮板,第一刮板自第一澄清管的内壁顶部向下分布,第一澄清管出口与第二澄清管入口通过第一连接管连通,第一出口挡板高于第一连接管入口处的上边沿,第二澄清管出口与第三澄清管入口通过第二连接管连通,第三澄清管的出口处连通有出口段;

5、所述第二澄清管入口内侧处设有第二入口挡板,第二澄清管出口内侧处设有第二出口挡板,第二入口挡板和第二出口挡板高于第一连接管出口处的上边沿,第二出口挡板高于第二连接管入口处的上边沿,第二澄清管上远离第二出口挡板出口一侧设有第二排气管,第二排气管和第二出口挡板之间设有第二刮板,第二刮板自第二澄清管的内壁顶部向下分布,第三澄清管入口内侧处设有第三入口挡板,第三澄清管出口内侧处设有第三出口挡板,第三入口挡板和第三出口挡板高于第二连接管出口处的上边沿。

6、优选的,所述第一澄清管和第三澄清管的横截面为圆形,第二澄清管的横截面为圆角矩形,圆角部分位于矩形部分的两侧且为半圆形。

7、进一步,所述第一澄清管的直径为310mm~350mm,第二澄清管的矩形宽度为150mm~250mm,矩形长度为300mm~500mm,半圆直径与矩形宽度相等,第三澄清管的直径为270mm~300mm。

8、优选的,所述第一连接管和第二连接管的横截面为圆形,直径均为200mm~220mm,第一连接管和第二连接管的长度均为200mm~300mm。

9、优选的,所述第一澄清管的长度为1550mm~1600mm,第二澄清管的长度为1500mm~1550mm,第三澄清管的长度为1400mm~1500mm。

10、优选的,所述第二澄清管和第一澄清管的上边沿位于同一水平线上,第二澄清管的上边沿高于第三澄清管的上边沿,第三澄清管与第一澄清管的下边沿位于同一水平线上,第二澄清管的下边沿高于第三澄清管的下边沿。

11、优选的,所述第一入口挡板与第一澄清管入口的距离为30mm~50mm,第二入口挡板与第二澄清管入口的距离为30mm~50mm,第三入口挡板与第三澄清管入口的距离为30mm~50mm;

12、所述第一出口挡板与第一澄清管出口的距离为30mm~50mm,第二出口挡板与第二澄清管出口的距离为30mm~50mm,第三出口挡板与第三澄清管出口的距离为30mm~50mm;

13、所述升温段出口的下边沿与第一澄清管入口的下边沿平齐,第一澄清管出口的下边沿与第一连接管入口的下边沿平齐,第一连接管出口的下边沿与第二澄清管入口的下边沿平齐,第二澄清管出口的下边沿与第二连接管入口的下边沿平齐,第二连接管出口的下边沿与第三澄清管入口的下边沿平齐,出口段的横截面为圆形,第三澄清管出口的下边沿与出口段的下边沿平齐。

14、进一步,所述第一刮板的下端距离第一澄清管底部的距离为第一澄清管直径尺寸的0.55~0.65倍,第一刮板的两侧与第一澄清管的内壁贴合,第二刮板的下端距离第二澄清管底部的距离为第二澄清管直径尺寸的0.55~0.65倍,第二刮板的两侧与第二澄清管的内壁贴合;

15、所述第一入口挡板和第一出口挡板的高度相同,均为第一澄清管直径的0.55~0.6倍,第一入口挡板和第一出口挡板的两侧均与第一澄清管的内壁贴合,第二入口挡板和第二出口挡板的高度相同,均为第二澄清管宽度的0.55~0.6倍,第二入口挡板和第二出口挡板的两侧均与第二澄清管的内壁贴合,第三入口挡板和第三出口挡板的高度相同,均为第三澄清管直径的0.55~0.6倍,第三入口挡板和第三出口挡板的两侧均与第三澄清管的内壁贴合,第一入口挡板、第一出口挡板、第二入口挡板、第二出口挡板、第三入口挡板和第三出口挡板均为弧形结构且弧度相同,所述弧度为0.15π~0.2π,所述弧形的弯曲方向均朝向出口段。

16、一种高世代基板玻璃的玻璃液高效澄清方法,基于上述任意一项所述的高世代基板玻璃的玻璃液高效澄清铂金通道,包括如下步骤:

17、s1,将升温管内的高世代基板玻璃的玻璃液加热到1600℃~1650℃,得到澄清的玻璃液,澄清的玻璃液先进入第一澄清管,之后翻过第一入口挡板在第一澄清管中流动后遇到第一刮板的阻挡,所述玻璃液从第一刮板和第一澄清管底部之间的间隙中流过,再翻过第一出口挡板通过第一连接管流入第二澄清管,所述玻璃液中的大气泡从第一排气管中排出;

18、在澄清的玻璃液在第一澄清管中流动时,加热第一澄清管使得所述玻璃液的温度维持在1600℃~1650℃;

19、s2,s1中加热后的玻璃液翻过第二入口挡板在第二澄清管中流动后遇到第二刮板的阻挡,所述玻璃液从第二刮板和第二澄清管底部之间的间隙中流过,再翻过第二出口挡板通过第二连接管流入第三澄清管,所述玻璃液中的小气泡从第二排气管中排出;

20、在s1中加热后的玻璃液在第二澄清管中流动时,加热第一连接管和第二澄清管使得所述玻璃液的温度维持在1600℃~1650℃,第一澄清管和第二澄清管的液面高度相同且高于第一入口挡板、第一出口挡板、第二入口挡板和第二出口挡板;

21、s3,s2中加热后的玻璃液翻过第三入口挡板在第三澄清管中流动,加热第二连接管和第三澄清管使得所述玻璃液的温度维持在1550℃~1600℃,液面填满第三澄清管,所述玻璃液再翻过第三出口挡板流入出口段,所述玻璃液中未排出的小气泡溶解在所述玻璃液中,完成高世代基板玻璃的玻璃液高效澄清。

22、优选的,所述第一澄清管中的液面高度在第一澄清管直径的2/3以下且在第二澄清管直径的13/15以下。

23、与现有技术相比,本发明具有以下有益的技术效果:

24、本发明一种高世代基板玻璃的玻璃液高效澄清铂金通道,澄清的玻璃液可通过升温段进入第一澄清管,之后翻过第一入口挡板在第一澄清管中流动,可从第一刮板和第一澄清管底部之间的间隙中流过,再翻过第一出口挡板,这样在第一入口挡板、第一刮板和第一出口挡板共同作用下完成玻璃液内较大气泡的排出。排出较大气泡的玻璃液通过第一连接管进入第二澄清管,之后翻过第二入口挡板在第二澄清管中流动,可从第二刮板和第二澄清管底部之间的间隙中流过,再翻过第二出口挡板,这样在第二入口挡板、第二刮板和第二出口挡板的共同作用下完成玻璃液内较小气泡的排出。初步排出掉气泡的玻璃液可在第三入口挡板和第三出口挡板的作用下使得在第一澄清管和第二澄清管中高温析出且未排出的小气泡再次溶解在玻璃液中。本发明基于斯托克斯定律,通过不同澄清管的设计,改变玻璃液在其中的液位高度,进而缩短气泡排泡的路径,实现更小直径的气泡排出,进一步降低大流量基板玻璃的气泡缺陷密度。本发明将澄清管分为第一澄清管,第二澄清管、第三澄清管和相应的连接管,提高了大流量大尺寸铂金通道在高温下的机械强度和结构稳定性,降低了高温蠕变变形,实现铂金通道寿命的有效延长。

25、本发明一种高世代基板玻璃的玻璃液高效澄清方法,在第一入口挡板、第一刮板和第一出口挡板的共同作用下,澄清的玻璃液内较大的气泡可从第一排气管中排出,第一入口挡板与第一出口挡板在提高玻璃液在第一澄清管内的滞留时间的同时,保障玻璃液在进入第二澄清管时,具备截面上流速的均匀性。之后的玻璃液在第二入口挡板、第二刮板和第二出口挡板的共同作用下,第二排气管中可排出较小的气泡,最后加热第二连接管和第三澄清管使玻璃液温度维持在1550℃~1600℃,在第三入口挡板和第三出口挡板的作用下使得在第一澄清管和第二澄清管中高温析出且未排出的小气泡再次溶解在玻璃液中,即可完成高世代大流量基板玻璃的玻璃液高效澄清。本发明可通过对各个澄清管的温度进行差异性设定以及截面尺寸设计,实现大流量下玻璃液气泡快速排出与再溶解,提升排泡速度和澄清效率,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!