基于物联网自动化控制的玻璃杯模具液化点喷加热机构的制作方法

本发明涉及玻璃制品加工,尤其涉及基于物联网自动化控制的玻璃杯模具液化点喷加热机构。

背景技术:

1、当今社会,玻璃已经普及到了人民的生活当中,随处都可以见到玻璃产品,我们喝水的玻璃杯,玻璃窗,玻璃门,电脑显示器上的屏幕保护玻璃,以及玻璃建筑等等,我们就来说一说电子类、显示器类的玻璃是怎么样被玻璃加工厂加工而来的;玻璃杯通常由原材料高硼硅玻璃,经过600多度的高温烧制而成,经过模具压制成型的玻璃杯,需要对其进行外部液化点喷火烤烧制,以促进其内部结构稳定,改善其物理性能;

2、结合上述内容需要说明的是:刚脱模的玻璃杯本体仍然存在较高温度,其在夹取投放至存在温差的托举模具上进行火烤,易受两者之间温差影响,导致刚脱模玻璃杯局部温度骤降而产生开裂、形变的异常问题;现有火烤机构仅在玻璃杯放置平稳后进行点喷助燃火烤,其与玻璃杯接触存在局限性,影响火烤加工效果,同时持续点喷助燃加热期间,存在较多燃烧未完全的燃料汇集在作业环境周围,存在较大安全隐患;

3、针对上述的技术缺陷,现提出解决方案。

技术实现思路

1、本发明的目的在于提供基于物联网自动化控制的玻璃杯模具液化点喷加热机构,去解决刚脱模的玻璃杯本体仍然存在较高温度,其在夹取投放至存在温差的托举模具上进行火烤,易受两者之间温差影响,导致刚脱模玻璃杯局部温度骤降而产生开裂、形变的异常问题;现有火烤机构仅在玻璃杯放置平稳后进行点喷助燃火烤,其与玻璃杯接触存在局限性,影响火烤加工效果,同时持续点喷助燃加热期间,存在较多燃烧未完全的燃料汇集在作业环境周围,存在较大安全隐患的问题。

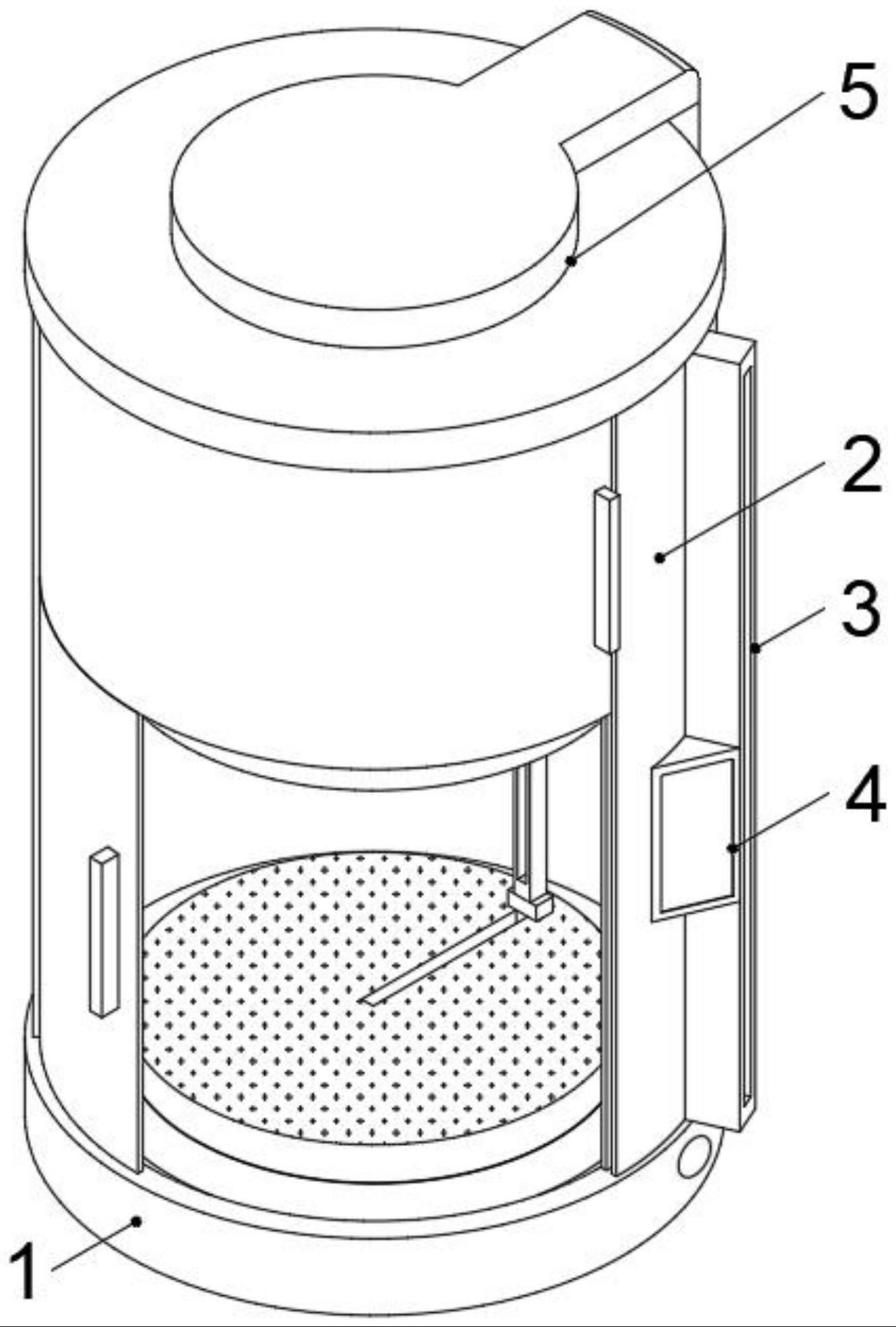

2、本发明的目的可以通过以下技术方案实现:基于物联网自动化控制的玻璃杯模具液化点喷加热机构,包括模座,所述模座内部设置有转动电机,所述模座顶部中心设置有与转动电机卡接传动的旋转支座,且旋转支座顶部表面开设有多组喷燃口,所述旋转支座顶部滑动安装有升降立杆,所述升降立杆侧边并排竖立安装有导架,所述导架侧边底部设置有温度传感器一,所述模座顶部侧边设置有筒罩;

3、所述筒罩外壁上嵌设有顶升气缸,所述顶升气缸内壁上设有延伸至旋转支座上方的上喷环,所述筒罩外壁上卡接有靠近顶升气缸的控制面板,所述筒罩顶部卡接安装有模盖,所述模盖底部设有延伸至上喷环上方的内套,所述内套内部设置有气体检测传感器,且模盖与筒罩和模座构成半封闭式加热模腔。

4、优选的,所述模座顶部表面环形开设有集渣槽,所述转动电机输出端顶部设有与旋转支座卡接的卡件,所述转动电机底部设置有混合腔,且转动电机输出端底部设有延伸至混合腔顶部的扇叶,所述混合腔内部安装有位于扇叶下方的滤板,所述混合腔底部管接安装有氧气管和回气管,且氧气管和回气管侧边均套设有调节阀,所述回气管远离混合腔的一端设有环绕排布在模座顶部内壁上的散热管,所述混合腔顶部与喷燃口连接的出气口。

5、优选的,所述喷燃口底部设有嵌设在旋转支座内部的分流管,且分流管与出气口管接,所述旋转支座顶部凹陷开设有与升降立杆滑动连接的导槽,且升降立杆底部设有与导槽滑接的滑块,所述升降立杆内部嵌设有推动气缸,且推动气缸表面套设有与升降立杆滑动连接的回转气缸,所述回转气缸内壁上套设有与导架连接的伸缩支架。

6、优选的,所述导架顶部滑动安装有套环,所述导架底部卡接安装有模套,且模套内部嵌设有温度传感器一,所述模套与套环组合构成对玻璃杯的临时托举限定模具。

7、优选的,所述筒罩顶部嵌设滑动安装有旋转盖一,所述旋转盖一下方设有与筒罩滑动套接的旋转盖二,所述旋转盖一和旋转盖二外壁上均设有把手,所述筒罩外壁上开设有与顶升气缸套接的矩形口。

8、优选的,所述顶升气缸内侧设有贴附在筒罩内壁上的内导杆,所述内导杆内壁上滑动安装有与上喷环卡接固定的连接块,所述上喷环底部内壁上套接有下喷环,所述上喷环和下喷环同侧外壁上设有靠近连接块的流量控制阀。

9、优选的,所述内套底部内壁外侧环形阵列有多组温度传感器二,所述内套底部内壁中心开设有吸气环,所述吸气环底部外侧设置有气体取样口,且气体取样口顶部设有固定在内套顶部的气体检测传感器。

10、优选的,所述吸气环顶部设置有多组导水管,所述吸气环顶部侧边设有与散热管连接的下输管,所述下输管和导水管外壁上套设有管套,所述管套顶部设有贯穿模盖并与吸气环和气体检测传感器连接的外排管。

11、优选的,所述控制面板内部设置有处理器、数据采集模块、自检反馈模块和执行模块;

12、数据采集模块用于采集玻璃杯模具在时间阈值内的点喷加热量值q、模腔均温值w和燃烧废气值至e,并将点喷加热量值q、模腔均温值w和燃烧废气值e经处理器发送至自检反馈模块,将机构加热时间段内一段时间设置为时间阈值;

13、自检反馈模块在接收到点喷加热量值q、模腔均温值w和燃烧废气值e后,立即对机构点喷加热效率进行分析,具体分析步骤如下:获取到时间阈值内加热的点喷加热量值q、模腔均温值w和燃烧废气值e,并经过公式获得火烤系数vo,并立即从处理器中调取录入存储的预设火烤系数vo与火烤系数bo进行比对分析;

14、若火烤系数vo>预设火烤系数bo,则判定上喷环的液化点喷效率偏高,且燃烧不完全,生成点喷一级调节信号,并将信号发送至执行模块,执行模块在接收到调节信号后,立即控制流量控制阀和转动电机进行工作;

15、若火烤系数vo<预设火烤系数bo,则判定上喷环的液化点喷效率偏低,且加热温度不达标,生成点喷二级调节信号,并将信号发送至执行模块,执行模块在接收到调节信号后,立即控制流量控制阀进行工作;

16、若火烤系数xo=预设火烤系数yo,则不生成任何信号。

17、基于物联网自动化控制的玻璃杯模具液化点喷加热机构的工作方法,包括以下步骤:

18、步骤一:在将刚脱模的玻璃杯转送至半封闭式加热模腔内,并将玻璃杯底部穿过套环,直至其与模套表面抵接,完成将玻璃杯放置在临时托举限定模具内,升降立杆带动临时托举限定模具上滑至半封闭式加热模腔上半部,拨动把手,关闭旋转盖二,同时调控流量控制阀为上喷环提供液化气,为半封闭式加热模腔内被限定的玻璃杯和模具同步加热火烤;

19、步骤二:随上喷环对玻璃杯和模具进行点喷加热火烤,本封闭式加热模腔内温度回升,当火烤系数若火烤系数vo>预设火烤系数bo,则判定上喷环的液化点喷效率偏高,且燃烧不完全,生成点喷一级调节信号,并将信号发送至执行模块,执行模块在接收到调节信号后,立即控制流量控制阀和转动电机进行工作;

20、流量控制阀调控降低外部输入至上喷环内的液化气,同时调控外部氧气输入进入下喷环内,上喷环与下喷环同步点喷,氧气辅助点喷的液化气助燃,临时托举限定模具上的玻璃杯经火烤改变物理性能,增加整体强度,液化点喷燃烧产生的高温热气沿内套集中导流至吸气环内,转动电机经联轴器带动扇叶旋转,扇叶沿混合腔、回气管、散热管和下输管抽取吸气环内高温空气,用时氧气管经逆止阀调控输送部分氧气进入混合腔内,其和未完全燃烧的液化气进入扇叶混合,并沿分流管输送至多组喷燃口内,其在旋转支座顶部向上喷染;

21、步骤三:若火烤系数vo<预设火烤系数bo,则判定上喷环的液化点喷效率偏低,且加热温度不达标,生成点喷二级调节信号,并将信号发送至执行模块,执行模块在接收到调节信号后,立即控制流量控制阀进行工作;

22、流量控制阀调控增加外部输入至上喷环内的液化气,同时调控外部氧气输入下喷环的量,逆止阀调控回气管注入回流燃烧空气,逆止阀调控氧气管对混合腔内氧气的输入量,经扇叶混合后沿分流管输入至喷燃口内,多重增加半封闭加热模腔内火烤温度。

23、本发明的有益效果:

24、(1)本发明通过模座与旋转支架结构上的联动互配使用,构成临时托举限定模具并将刚脱模的玻璃杯进行托举固定,有助于后续对其进行全面火烤加工处理,并利用转动电机和混合腔互配使用,将燃烧未完全的高温空气引导回流,并将其高温热量经散热管引导传递至模座上方,有助于模座上方的旋转支架和半封闭加热模腔底部出口区域的温度,在配合氧气管引导部分外部氧气进入混合腔内,其与散热后的燃烧未完全空气混合,并输送至喷燃口二次燃烧升温,实现对玻璃杯多轴同步均温加热,避免局部火烤存在的温差而引发的品控问题;

25、(2)通过筒罩和模盖辅助模座构成半封闭加热模腔,有助于半封闭加热模腔内部和临时托举限定模具表面的温度保持,同时有助于玻璃杯在火烤加工时,液化点喷燃烧产生的温度的集中与稳定;利用内套对液化点喷燃烧火烤产生的高温气体进行集中性引导分流至外排口和下输管内,实现对高温气体的有序外排,保持作业环境,以及对回流的高温气体热量回收,并进行混合后二次助燃;

26、(3)通过采集火烤过程中点喷加热量值、模腔均温值和燃烧废气值,及从火烤前和火烤后对玻璃杯进行全面高效监管调控,即将采集对象和处理流程进行结合、比较,故而达到提高机构加热过程中火烤液化点喷助燃的效果,即使对未燃烧完全的高温气体进行引导式分流处理,将部分回流的高温气体进行回流余热收集再利用,以及对其进行混合二次点喷助燃加热,既能实现液化充分燃烧加热,又能降低液化加热成本的消耗。

- 还没有人留言评论。精彩留言会获得点赞!