一种废旧磷酸铁锂电池中负极石墨的分离净化方法与流程

本发明属于电池回收,涉及一种废旧磷酸铁锂电池的回收方法,尤其涉及一种废旧磷酸铁锂电池中负极石墨的分离净化方法。

背景技术:

1、锂离子电池具有放电电压高、能量密度大、循环寿命长、无记忆效应、安全性好且低污染的优势,应用领域广泛。据统计,2021年全球锂离子电池的出货量高达562.4gwh,其中动力电池出货量为371.0gwh、储能电池出货量为66.3gwh、小型锂电池出货量为125.1gwh。随着我国碳中和、碳达标进程的不断推进,锂离子电池的需求量和废弃量呈现快速增长的趋势。然而,在成百上千次的充放电过程中,电池极易出现正负极活性材料晶体结构变化、电解液成分变化和流失等问题,导致电池容量衰减,进而报废。大量退役报废的锂离子电池中含有重金属离子、含氟电解质等有害物质,若处理不当,不仅会对环境造成严重污染,而且其中有价组分的流失造成巨大的资源浪费。

2、目前,虽然已有许多文献报道了完整的废旧石墨分离除杂修复再生方法和流程,但在工业化可行性、微量杂质控制上仍然存在着亟需解决的问题,例如:多数报道的废旧负极石墨修复再生原料都是从负极剥离的石墨,其成分简单、杂质含量少,经过简单的物理处理和湿法冶金过程即可获得电化学性能较好的产品。然而,工业生产过程中将电池包中的正负极片完整分离只能依靠人工拆解,效率低且具有一定的危险性;工业化生产通常在电池包放电后,将正负极片一同破碎,此过程中,分离的石墨粉往往掺杂多种成分:正极材料、隔膜、电解液、铝箔和铜箔等,成分复杂、杂质含量高,往往含有多种金属和非金属元素杂质,如fe、li、p、f等,在煅烧去除粘结剂的过程中,高温使这些元素以不同的化合物形式夹杂在石墨粉中,影响了石墨的电化学性能,需要采用强力的湿法冶金方法对其逐一去除。

3、由此可见,如何提供一种锂电池中负极石墨的分离净化方法,特别适用于工业化获得的废旧磷酸铁锂电池正负极混合黑粉中石墨的分离净化,同时简化工艺流程,提升所得石墨产品的纯度,从而改善其电化学性能,成为了目前本领域技术人员迫切需要解决的问题。

技术实现思路

1、本发明的目的在于提供一种废旧磷酸铁锂电池中负极石墨的分离净化方法,所述方法特别适用于工业化获得的废旧磷酸铁锂电池正负极混合黑粉中石墨的分离净化,同时简化了工艺流程,提升了所得石墨产品的纯度,从而改善了其电化学性能,有利于大规模推广应用。

2、为达到此发明目的,本发明采用以下技术方案:

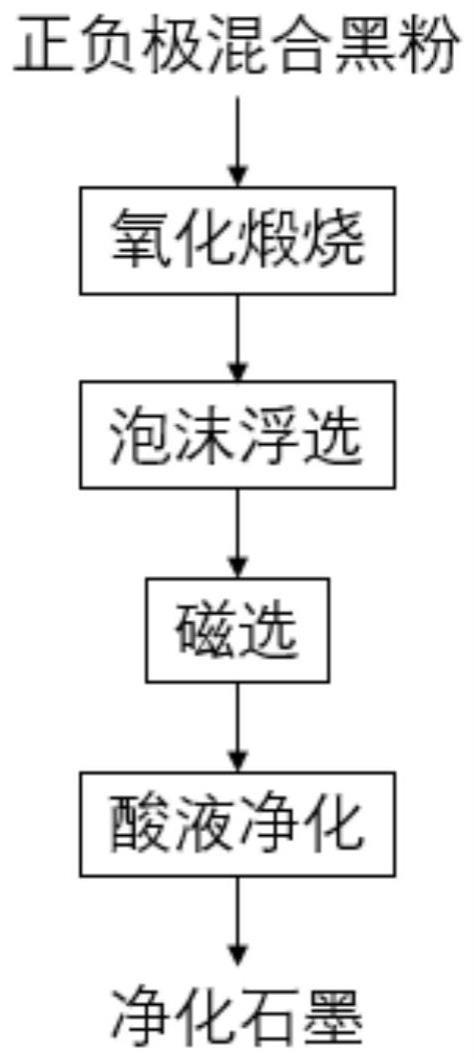

3、本发明提供一种废旧磷酸铁锂电池中负极石墨的分离净化方法,所述分离净化方法包括以下步骤:

4、(1)将废旧磷酸铁锂电池的正负极混合黑粉进行氧化煅烧,得到第一黑粉;

5、(2)利用泡沫浮选法对第一黑粉进行初步分离,将疏水的石墨富集在浮选泡沫中,同时将亲水的磷酸铁锂煅烧渣富集在浮选矿浆中;

6、(3)利用磁选法去除浮选泡沫中的含铁杂质,烘干后得到第二黑粉;

7、(4)混合第二黑粉和酸液进行深度净化,固液分离后得到净化石墨。

8、本发明首先利用氧化煅烧去除了正负极活性材料表面的粘结剂,充分释放其表面亲/疏水性;其次采用浮选-磁选联合分选实现了混合黑粉中正极和负极活性材料的完全分离,且药剂消耗量少,生产成本低,所产生的废水可循环利用,符合绿色环保的要求;最后利用酸液深度净化石墨,充分去除了石墨材料中的铁、铝、铜等金属杂质,且除杂效果好、效率高,所得石墨产品纯度高,杂质总含量低于0.05wt%,可直接作为负极石墨再利用。

9、由此可见,本发明通过依次进行的氧化煅烧、泡沫浮选、磁选和酸液净化,将工业化获得的废旧磷酸铁锂电池正负极混合黑粉转化为电池级石墨材料,实现了负极石墨的高效分离净化,工艺流程简单,适合于大规模产业化应用。

10、优选地,步骤(1)所述废旧磷酸铁锂电池在氧化煅烧之前依次进行放电、破碎与筛分,从而得到正负极混合黑粉。

11、优选地,步骤(1)所述氧化煅烧在马弗炉中进行。

12、优选地,步骤(1)所述氧化煅烧的温度为400-700℃,例如可以是400℃、420℃、440℃、460℃、480℃、500℃、520℃、540℃、560℃、580℃、600℃、620℃、640℃、660℃、680℃或700℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、本发明中,所述氧化煅烧的温度需要控制在合理范围内。当温度低于400℃时,材料表面的粘结剂无法彻底去除,导致金属杂质与材料分离困难;当温度高于700℃时,又会导致黑粉中的磷酸铁锂被氧化,正极材料遭到破坏,进而导致后段磷酸铁锂黑粉的浸出难度加大。

14、优选地,步骤(1)所述氧化煅烧的时间为1-3h,例如可以是1h、1.2h、1.4h、1.6h、1.8h、2h、2.2h、2.4h、2.6h、2.8h或3h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,步骤(2)所述泡沫浮选法通过添加浮选捕收剂和浮选起泡剂进行。

16、优选地,步骤(2)所述浮选矿浆的浓度为50-100g/l,例如可以是50g/l、55g/l、60g/l、65g/l、70g/l、75g/l、80g/l、85g/l、90g/l、95g/l或100g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17、优选地,所述浮选捕收剂包括航空煤油和/或柴油。

18、优选地,所述浮选捕收剂的用量为300-700g/t,例如可以是300g/t、350g/t、400g/t、450g/t、500g/t、550g/t、600g/t、650g/t或700g/t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、优选地,所述浮选起泡剂包括2#油和/或甲异醇。

20、优选地,所述浮选起泡剂的用量为150-350g/t,例如可以是150g/t、160g/t、180g/t、200g/t、220g/t、240g/t、260g/t、280g/t、300g/t、320g/t、340g/t或350g/t,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21、本发明中,所述浮选捕收剂和浮选起泡剂的用量均需控制在合理范围内。当浮选捕收剂和/或浮选起泡剂的用量过低时,部分石墨会进入矿浆中,导致石墨的直收率降低;当浮选捕收剂和/或浮选起泡剂的用量过高时,又会导致石墨中黑粉含量高,对后续除杂造成困难。

22、优选地,步骤(3)所述磁选法的磁场强度为8000-12000gs,例如可以是8000gs、8500gs、9000gs、9500gs、10000gs、10500gs、11000gs、11500gs或12000gs,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23、优选地,步骤(4)所述酸液包括硫酸和盐酸的混酸溶液。

24、优选地,所述混酸溶液中硫酸与盐酸的混合摩尔比为1:(0.5-10),例如可以是1:0.5、1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9或1:10,进一步优选为1:4,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25、本发明中,所述混酸溶液中的盐酸比例越高,就越有利于杂质的去除,但由于盐酸的挥发性及腐蚀性强,比例不宜过高,否则会不必要地增加设备成本。

26、优选地,步骤(4)所述深度净化的固液混合比为100-400g/l,例如可以是100g/l、150g/l、200g/l、250g/l、300g/l、350g/l或400g/l,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27、优选地,步骤(4)所述深度净化的温度为40-90℃,例如可以是40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃或90℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

28、优选地,步骤(4)所述深度净化的时间为4-8h,例如可以是4h、4.5h、5h、5.5h、6h、6.5h、7h、7.5h或8h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、优选地,步骤(4)所述固液分离后对所得固体物质依次进行洗涤与干燥。

30、优选地,所述洗涤采用去离子水进行,且洗涤至滤液呈中性。

31、优选地,所述干燥的温度为90-100℃,例如可以是90℃、91℃、92℃、93℃、94℃、95℃、96℃、97℃、98℃、99℃或100℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32、优选地,所述干燥的时间为8-24h,例如可以是8h、9h、10h、11h、12h、13h、14h、15h、16h、17h、18h、19h、20h、21h、22h、23h或24h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33、作为本发明优选的技术方案,所述分离净化方法包括以下步骤:

34、(1)将废旧磷酸铁锂电池依次进行放电、破碎与筛分,并将所得正负极混合黑粉置于400-700℃的马弗炉中进行氧化煅烧1-3h,得到第一黑粉;

35、(2)利用泡沫浮选法对第一黑粉进行初步分离,控制浮选矿浆的浓度为50-100g/l;采用航空煤油和/或柴油作为浮选捕收剂,用量为300-700g/t;采用2#油和/或甲异醇作为浮选起泡剂,用量为150-350g/t;将疏水的石墨富集在浮选泡沫中,同时将亲水的磷酸铁锂煅烧渣富集在浮选矿浆中;

36、(3)利用磁选法去除浮选泡沫中的含铁杂质,控制磁场强度为8000-12000gs,烘干后得到第二黑粉;

37、(4)混合第二黑粉和混酸溶液在40-90℃下进行深度净化4-8h,所述混酸溶液中硫酸与盐酸的混合摩尔比为1:4,且固液混合比为100-400g/l,固液分离后对所得固体物质依次进行洗涤与干燥,得到净化石墨;所述洗涤采用去离子水进行,且洗涤至滤液呈中性;所述干燥的温度为90-100℃,时间为8-24h。

38、相对于现有技术,本发明具有以下有益效果:

39、(1)本发明首先利用氧化煅烧去除了正负极活性材料表面的粘结剂,充分释放其表面亲/疏水性;其次采用浮选-磁选联合分选实现了混合黑粉中正极和负极活性材料的完全分离,且药剂消耗量少,生产成本低,所产生的废水可循环利用,符合绿色环保的要求;最后利用酸液深度净化石墨,充分去除了石墨材料中的铁、铝、铜等金属杂质,且除杂效果好、效率高,所得石墨产品纯度高,杂质总含量低于0.05wt%,可直接作为负极石墨再利用;

40、(2)本发明通过依次进行的氧化煅烧、泡沫浮选、磁选和酸液净化,将工业化获得的废旧磷酸铁锂电池正负极混合黑粉转化为电池级石墨材料,实现了负极石墨的高效分离净化,工艺流程简单,适合于大规模产业化应用。

- 还没有人留言评论。精彩留言会获得点赞!