一种晶硅一体化无机超晶热能粉末及其制备方法和应用方法与流程

本技术涉及金属表面处理材料领域,更具体地说,它涉及一种晶硅一体化无机超晶热能粉末及其制备方法和应用方法。

背景技术:

1、近年来,防腐蚀问题已从避免经济损失的层面上升到低碳节能和资源保护的高度,全球每年因腐蚀问题造成的损失超过2.2万亿美元,如果能采用有效的防护措施,每年可挽回25-40%的腐蚀损失,而金属的防腐问题占到各种防腐蚀措施的2/3,因此,对于金属防腐处理的深入研究和技术创新势在必行。

2、以石化行业为例,其换热设备投资占建厂总投资的40%,在实际使用过程中,由于换热器所接触的环境较为复杂,如高温环境、酸性环境、含尘气体环境等,因此在使用过程中不可避免的产生高温氧化、酸蚀、磨损、穿孔、积灰等问题,严重影响了换热器的使用效率和寿命,因而每年因腐蚀结垢报废的换热器多达上万台。

3、针对上述问题,解决方法主要有两种:一是采用耐高温、耐腐蚀的金属材料,另一种是对换热器管材表面进行保护处理,由于经济原因,一般企业难以接受昂贵的耐蚀材料,因此多采用第二种方法。采用涂层防腐蚀是解决换热器腐蚀问题的一种重要途径,具有价格便宜、涂装施工简单、维修补涂方便、应用范围广等优点。

4、防腐蚀涂层包括陶瓷涂层、搪瓷涂层等,陶瓷涂层虽然具有较低的氧扩散系数,但因其与金属基体之间的热物理性能存在较大差异,且界面结合不良,在冷热循环过程中,容易沿涂层和基体界面剥落,而且涂层与基体金属热膨胀系数无法实现协调一致,使得涂层与基体金属的变形不一致,进而造成涂层产生裂缝。

5、现有技术中,申请号为cn 201310654081.2的中国发明专利申请文件公开了一种纳米微晶搪瓷的制备技术,将石英砂30、硼砂22、长石粉20、纯碱10、氟硅酸钠8、硅酸锆12、钛白粉8、磷酸三钙5、氧化镍3、氟化铝2在1300~1500℃熔融制备成搪瓷熔块,再将上述均质搪瓷熔块与磨加物按搪瓷熔块92、高岭土7、膨润土1,混合80-300目的搪瓷预磨干粉,涂覆在金属工件表面,760℃烧制成纳米微晶搪瓷。

6、虽然以上搪瓷涂层在烧结时能与基体金属发生化学反应进而实现界面的紧密结合,但其因自身成分和析晶过程,难以实现热膨胀系数适用于不同种类或不同型号的金属的热膨胀系数,而且以上搪瓷釉料需在720℃下进行晶化,所需上釉温度较高。

技术实现思路

1、为了降低防腐涂层的晶化温度,使其线膨胀系数较大,适用于不同金属的热膨胀系数,本技术提供一种晶硅一体化无机超晶热能粉末及其制备方法和应用方法。

2、第一方面,本技术提供一种晶硅一体化无机超晶热能粉末,采用如下的技术方案:一种晶硅一体化无机超晶热能粉末,包括原料a和原料b,原料a包括以下重量份的原料:氧化镁15.5-17.2份、氟铝酸钠9.2-10.1份、多聚磷酸钠7.9-10份、氧化锌11-12份、结晶四氯化锡7-7.5份、二氧化硅28-31份、硼酸22.7-24.5份;

3、原料b包括以下重量份的原料:锂辉石10.5-11.7份、碳酸锂2.8-3.6份、二氧化钛5.8-6.5份、硅酸锌4.5-5.2份、碳酸钠4.86-5.3份、三氧化二锑8.5-9.7份、钠长石17.8-19.1份、萤石12.7-13.5份、硼酸21.8-22.7份、氢氧化钠4-4.5份、氧化钇1.9-2.4份。

4、涂层上的任何小裂缝都会造成耐腐蚀性能的下降,甚至会加速腐蚀的进行,所以涂层的热膨胀系数一定不能小于基体金属的热膨胀系数,否则就会导致涂层上产生裂缝;同时涂层的热膨胀系数也不能比基体金属的热膨胀系数大很多,这是因为当涂层的热膨胀系数过大时,涂层内会产生较大的面内压应力,从而导致涂层翘曲失稳从而剥落,导致涂层的耐腐蚀能力急速下降,要使金属基体与防腐涂层紧密结合,需要使金属基体与防腐涂层的热膨胀系数协调一致,即需要涂层的热膨胀系数等于或者适当大于金属基体的热膨胀系数,随着热膨胀系数的变化而变化,才能确保涂层在高温下不产生裂缝,提高涂层的耐腐蚀性能。

5、通过采用上述技术方案,通过减少二氧化硅的含量,使形成的釉层内部的玻璃网络结合更加牢固,从而增大釉层的膨胀系数;原料b中的锂辉石具有助熔剂的作用,熔融温度范围宽,高温熔体粘度大,且粘度随温度的升高降低很快,同时还可起高温热塑作用和高温胶结作用,防止涂层高温变形,提高其干燥强度,锂辉石经熔化后,促进晶相的烧结,同时锂辉石与原料a中的二氧化硅反应生成β-锂辉石固熔体(li2oal2o3·8sio2),这样可大大消除粗颗粒萤石或钠长石带来对机械强度的降低,钠长石熔融态时无新晶相生成,液相十分稳定,有很强的助熔作用,可提高涂层的化学稳定性,高温粘度低,因而烧成过程中易引起产品变形,有利于形成平整光滑的釉面;原料b中碳酸锂分解后形成lio2,有利于形成若干低共熔物,降低粉末的熔点和烧成温度,利于生成的h2从粉末熔融釉层逸出,减少釉面气泡、针孔的生成,含li的无机超晶热能粉末可以增加釉层的热膨胀系数,促进无机超晶热能粉末对金属表面的浸润,而不影响釉层的耐酸性、表面光泽度和细腻度,可以进一步增加釉层的热稳定性、韧性和冲击强度等。

6、原料a中添加纳米级的二氧化硅和三氧化二锑,作为氧化物颗粒,能增强釉层与金属基体的黏附性,而且纳米级二氧化硅和三氧化二锑具有量子尺寸效果、量子表面效应和量子隧道效应,再与其他物混合烧结上釉时,能提高各原料的分散性、均匀性,在形成釉层后,纳米粒子能够实现更大比表面积和多孔的三维微观结构,有效吸收分担更多的外界冲击能,防止釉层裂纹的产生或扩展,显著提高釉层的韧性,从而克服了运输过程中因碰撞导致破裂的缺陷;氧化镁mgo在高温中能增大无机超晶热能粉末的融熔温度范围,能使釉层的白度有所增加,并能起到防止釉层龟裂的作用,氧化锌能增加釉浆流动性,使釉层的烧前收缩减少,可防止缩釉,从而制成热膨胀系数与各种基体金属都能够相互协调,对于铁、钢、铜、铜合金、铝、铝合金、镁、镁合金等金属,都会因为基体金属氧化物渗入到涂层当中从而起到调整涂层热膨胀系数的功能,从而使涂层可以适用于多种金属,具有普适性。

7、可选的,所述原料a包括以下重量份的原料:氧化镁16.1-16.53份、氟铝酸钠9.84-9.9份、多聚磷酸钠8.92-9.1份、氧化锌11.26-11.7份、结晶四氯化锡7.23-7.4份、二氧化硅29.8-30.2份、硼酸23.7-24.1份;

8、所述原料b包括以下重量份的原料:锂辉石11.2-11.4份、碳酸锂3.26-3.4份、二氧化钛6.13-6.3份、硅酸锌4.92-5.0份、碳酸钠5.12-5.2份、三氧化二锑8.92-9.2份、钠长石18.6-18.8份、萤石13.2-13.4份、硼酸22.3-22.5份、氢氧化钠4.16-4.3份、氧化钇2.1-2.3份。

9、通过采用上述技术方案,由以上用量的原料a和原料b制成的无机超晶热能粉末的热膨胀系数大,能适用于各类金属基体。

10、可选的,所述原料a和原料b的质量比为4.4-4.8:5.2-5.6。

11、通过采用上述技术方案,将原料a和和原料b以一定质量比混合,制成无机超晶热能粉末,经烧结后固化形成热膨胀系数大的釉层,能与各类金属基体紧密结合,起到防腐蚀作用,延长金属基体的使用寿命。

12、可选的,所述晶硅一体化无机超晶热能粉末的粒径为325-425目。

13、通过采用上述技术方案,降低粒径的无机超晶热能粉末一方面便于涂层粉末均匀牢固地沉积在金属基体上,以使制备的涂层厚度更加均匀,另一方面使得无机超晶热能粉末在后期烧成过程中更加均匀致密,从而进一步降低了涂层开裂的可能性。

14、第二方面,本技术提供一种晶硅一体化无机超晶热能粉末的制备方法,采用如下的技术方案:

15、一种晶硅一体化无机超晶热能粉末的制备方法,包括以下步骤:

16、原料a的制备:按照原料用量,将原料搅拌均匀,升温至960-980℃,保温25-30min,冷却、粉碎、研磨,加入到乙醇溶液中,共沉淀处理,烘干、研磨,制得原料a;

17、原料b的制备:按照原料用量,将原料搅拌均匀后升温至1150-1200℃熔融成液体状,匀速倒入纯净水中,浸泡120-130min,烘干、研磨,制得原料b;

18、晶硅一体化无机超晶热能粉末的制备:将原料a和原料b按照一定比例搅拌10-15min,升温至960-980℃,热处理50-60min,冷却至200℃后破碎、研磨。

19、通过采用上述技术方案,将原料a经热处理后共沉淀,制得复合氧化物超细粉末,原料b相互产生急剧高温化学反应,促使原料加速熔解为液态体,经熔融后水淬,进行由高温往低温的连续反应,通过冷热交换增强了产品渗透力,扩大了原料b的线膨胀系数,使之基本与金属的膨胀系数接近。

20、可选的,所述原料a制备时的升温过程为:用50-55min从常温升温至300℃,保温30-35min,用25-30min升温至500℃,保温30min,用35-40min升温至750℃,保温20-25min,然后用50-55min升温至960-980℃,保温60-65min。

21、可选的,所述液体状原料b倒入纯净水中的流速为30-50s。

22、通过采用上述技术方案,将液体状原料b匀速加入到纯净水中,能通过稳定的冷热循环,调节热膨胀系数。

23、可选的,所述晶硅一体化无机超晶热能粉末热处理的升温过程为:用50-55min升温至300℃,用25-30min升温至500℃,用30-35min升温至750℃,用50-60min升温至960-980℃。

24、第二方面,本技术提供一种晶硅一体化无机超晶热能粉末的应用方法,采用如下的技术方案:

25、一种晶硅一体化无机超晶热能粉末的应用方法,包括以下步骤:

26、将晶硅一体化无机超晶热能粉末与水混合,制成浓度为35-45wt%的釉浆;

27、将金属基体在600-1000℃下热处理30-60min,将釉浆通过喷涂或涂刷在热处理后的金属基体上,在300-340℃下固化2-3min,形成釉层。

28、通过采用上述技术方案,将金属基体在进行热处理的过程中,金属基体内的变形组织逐渐发生再结晶,形成不太规则的晶粒,随着热处理时间的延长,晶粒逐渐长大,直至晶粒大小变化不明显,细小晶粒间存在的大量晶界使体系能量较高,再结晶晶粒通过合并或大晶粒吞并小晶粒的方式消耗这部分能量而长大,当多余的晶界、缺陷、位错消耗完毕,金属基体的缺陷减少、消失,消除金属基体的残留应力,防止变形和开裂,从而调整工件的硬度、强度、塑性和韧性,将釉浆喷涂或涂刷在金属基体以后,在300-340℃下固化较短时间,无机超晶热能粉末晶化,在热能和空气的作用下,使晶化釉层热固为一体化结构,即可使金属基体与釉浆形成一体化结构,粘合牢固可靠,硬度高,光洁美观,经久耐用。

29、可选的,所述釉层厚度为0.5-1mm。

30、通过采用上述技术方案,此厚度的釉层在金属基体上,能有效防止金属基体被腐蚀,而且釉层不易破碎开裂。

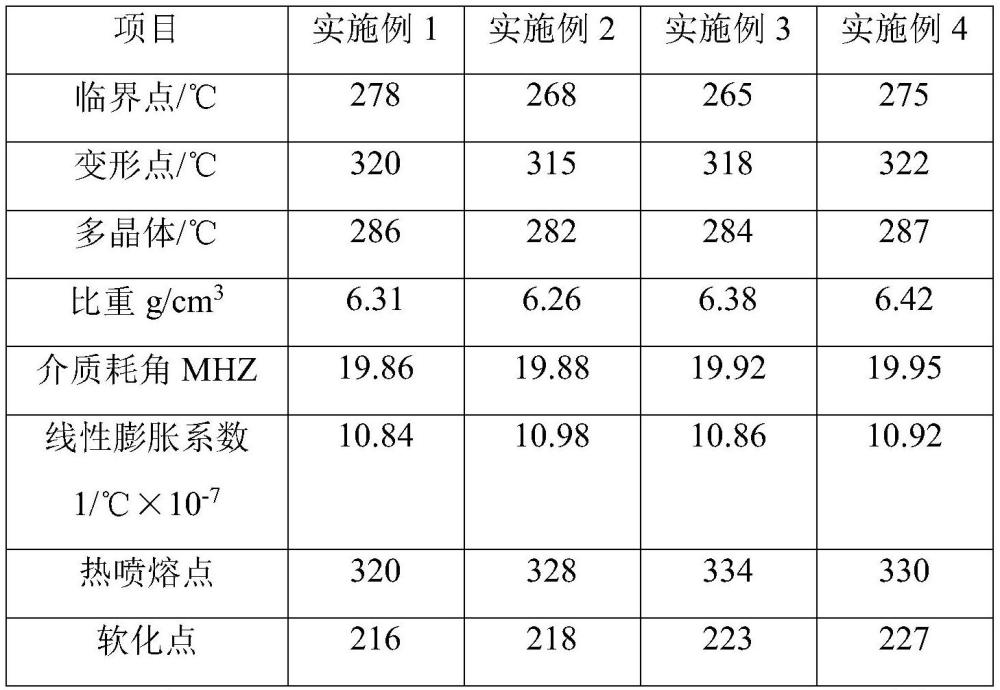

31、综上所述,本技术具有以下有益效果:

32、1、本技术无机超晶热能粉末在300-340℃下通过晶化形成釉层,线膨胀系数为1×10-7/℃以上,热处理固化时间短,与金属膨胀系数基本同步,其热冷循环与金属同步,一体化结构牢固,长期使用不开裂粉化,使用年限长,填补了金属与非金属能同步一体化的空白,是目前军工、航天、家用、钢铁、冶金等领域抗氧化腐蚀、抗老化、防水垢、节能降耗的理想产品,对人类产生良好的社会效益和经济效益。

33、2、本技术中的无机超晶热能粉末的热稳定性好、冷热循环无损伤、硬度高、结构力强、耐磨损、节能降耗防腐蚀、卫生环保、经久耐用,耐1050℃高温,釉层无变化,固化速度快,替代有机硅耐高温特殊涂料、汽车烤漆;还用于不粘锅与热水器发热管,具有节能防水垢、改善水质,高温设备防腐蚀、抗氧化的作用,解决了金属与无机晶化釉能一体化结构的难题,是目前金属及不锈钢器件与无机晶化釉结构一体化的理想产品。

34、3、本技术中无机超晶热能粉末能采用静电喷涂、水釉喷涂、涂刷、喷淋等工艺进行上釉,上釉温度低,能使不锈钢表层与无机釉料形成一体化结构,粘合牢固可靠,

35、硬度高,光洁美观,节能降耗,不影响水质,防水垢性能优越,经久耐用,是目前节能除水垢的理想产品。

- 还没有人留言评论。精彩留言会获得点赞!