一种赤泥基高性能混凝土路缘石及其制备方法与流程

本发明涉及建筑材料回收利用,尤其涉及一种赤泥基高性能混凝土路缘石及其制备方法。

背景技术:

1、赤泥是生产氧化铝过程中产生的强碱性固体废弃物,如何大规模利用一直是一项世界技术难题。产铝行业每年排放赤泥高达上亿吨,累计堆存量约11亿吨,占地超过12万亩,作为固废产物,同其他固废如钢渣、矿渣、粉煤灰、脱硫石膏及有色金属石渣等,现阶段主要采用“就地填埋”的处理方式,固废堆存不仅大量占用、污染水土资源,而且会影响区域生态环境、社会经济发展和居民生活安全。

2、随着高速建设的快速发展,对巨量的道路材料的需求不断上升,路缘石作为道路工程领域必不可少的辅助设施,其使用量呈日益增长趋势。混凝土路缘石原材料主要包括水泥和集料,经拌和、振动成型或其他工艺制成,其抵御冻融破坏和腐蚀破坏能力较差,导致使用寿命缩短,养护维修成本较高。随着固废产量的持续增长以及全民环保意识的逐渐增强,如何就地取材,合理利用固废取代部分水泥或骨料,同时保证路缘石的性能,节省工程建设费用,成为行业内技术研发的方向,固废用于路缘石制备的综合利用,将具有良好的经济效益和广阔的应用前景。

技术实现思路

1、本发明提供一种赤泥基高性能混凝土路缘石及其制备方法,实现了赤泥等固废的高附加值资源化利用,并提高了赤泥基混凝土路缘石的性能,绿色环保,制备工艺简单,成本低廉,经济效益高,适宜向社会推广应用,解决了现有技术中存在的问题。

2、本发明所采用的技术方案是:

3、一种赤泥基高性能混凝土路缘石,包括以下重量份的原料:赤泥基胶凝材料300-400份、砂料600-750份、石子料900-1200份、水140-200份、彩色剂10-20份、外加剂1-5份。

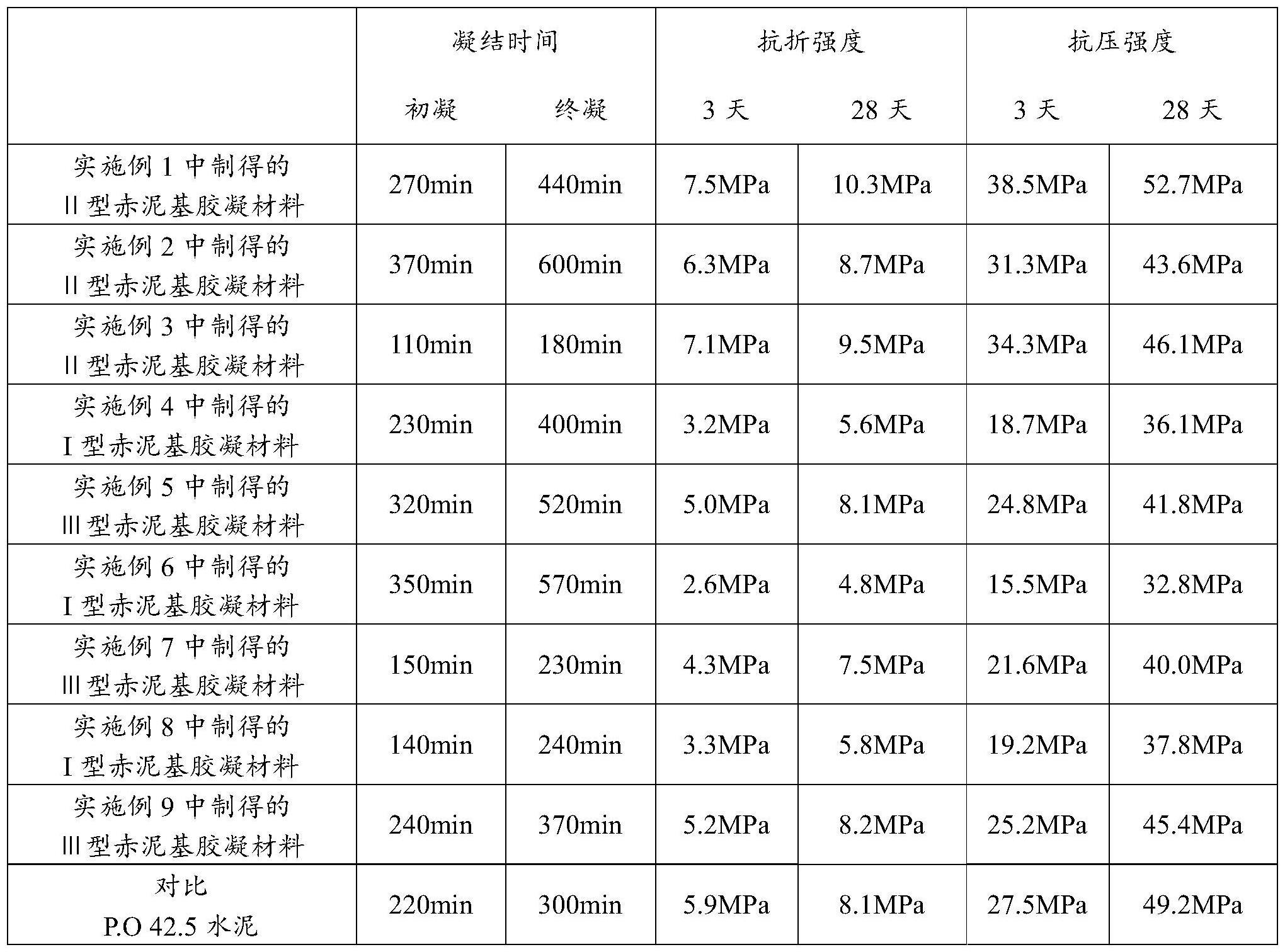

4、进一步地,赤泥基胶凝材料按赤泥重量份数占比分为i型赤泥基胶凝材料、ⅱ型赤泥基胶凝材料、ⅲ型赤泥基胶凝材料,具体组成如下;优选ⅱ型赤泥基胶凝材料、ⅲ型赤泥基胶凝材料用于上述赤泥基胶凝材料制备。

5、进一步地,所述赤泥基胶凝材料选择ⅱ型赤泥基胶凝材料,以重量份计,包括:赤泥20-40份,矿粉20-40份,普通胶结剂30-50份。

6、进一步地,所述普通胶结剂为普通标号水泥和碱金属硅酸盐、碱金属氢氧化物、高钙类材料、碳酸盐、滑石类材料中的一种或几种的混合;所述碱金属硅酸盐为硅酸钠或硅酸钾,碱金属氢氧化物为氢氧化钠或氢氧化钾。

7、进一步地,胶结剂粉状不应结块,液体不应沉淀分层,细度应满足80μm筛筛余不大于20%,模数应控制在1.2-2.0。

8、进一步地,所述砂料为天然砂、机制砂、尾矿砂、固废砂、钢渣砂、石屑砂中的一种或几种;所述石子料为碎石、卵石、尾矿石、煤矸石、再生骨料、钢渣中的一种或几种,5-30mm连续粒级;所述彩色剂为氧化铁或氧化铬;所述外加剂为减水剂、引气剂、缓凝剂、早强剂中的一种或几种。

9、进一步地,所述砂料为天然砂、尾矿砂、石屑砂以质量比3:2:1配合制得的混凝土用砂;所述石子料为碎石、尾矿石、煤矸石以质量比3:1:1配合制得的混凝土用石子,石子级配为5-10mm粒径40%、10-20mm粒径60%。

10、进一步地,所述砂料为天然砂、固废砂、钢渣砂以质量比3:1:1配合制得的混凝土用砂;所述石子料为碎石、再生骨料、钢渣以质量比4:2:1配合制得的混凝土用石子,石子级配为5-10mm粒径30%、10-20mm粒径70%。

11、进一步地,所述砂料为天然砂、尾矿砂、钢渣砂以质量比1:2:1配合制得的混凝土用砂;所述石子料为碎石、再生骨料、煤矸石以质量比2:1:2配合制得的混凝土用石子,石子级配为5-10mm粒径50%、10-20mm粒径50%。

12、进一步地,所述赤泥基胶凝材料为ⅲ型赤泥基胶凝材料,以重量份数计,ⅲ型赤泥基胶凝材料包括:赤泥10-20份,矿粉20-30份,石膏10-15份,粉煤灰20-40,普通胶结剂20-30份。

13、进一步地,所述石膏为脱硫石膏,烘干后含水率1%,粉磨后粒径200目,符合《用于水泥中的工业副产石膏》的规定;所述粉煤灰优选ⅱ级粉煤灰,烘干后含水率≤2%,粉磨后粒径200-300目,质量要求应符合《用于水泥和混凝土中的粉煤灰》。

14、本发明还提供了以下技术方案:

15、一种赤泥基高性能混凝土路缘石的制备方法,包括如下操作步骤:

16、(1)将赤泥湿原料烘干,与矿粉、普通胶结剂干料按比例混合进行粉磨,得到ⅱ型赤泥基胶凝材料;或者,将赤泥、石膏、粉煤灰湿原料烘干,并与矿粉、普通胶结剂干料按比例混合进行粉磨,得到ⅲ型赤泥基胶凝材料;

17、(2)制备砂料以及石子料,备用;

18、砂料采用将天然砂、尾矿砂、石屑砂以质量比3:2:1配合制得;石子料采用将碎石、尾矿石、煤矸石以质量比3:1:1配合制得,石子级配为5-10mm粒径40%、10-20mm粒径60%;

19、(3)将以上赤泥基胶凝材料、砂料、石子料、彩色剂按比例拌合,同时将外加剂添加至水中溶解,在拌合过程中,将外加剂水溶液徐徐加入,全部加入后继续拌合3-5分钟,拌和结束倒出并人工翻拌2-4分钟,得到固废基混凝土;

20、(4)在路缘石模具内壁涂油,将固废基混凝土放入路缘石模具内进行插捣振实,静放1-2个昼夜,拆模,得到固废基混凝土路缘石;

21、(5)将固废基混凝土路缘石放入标准养护室养护,到达龄期后对混凝土路缘石表面进行涂覆涂层处理,并开展检测验证。

22、进一步地,步骤(1)赤泥选择堆存3-12个月拜耳法赤泥,烘干后含水率≤3%,粉磨后粒径300-400目;矿粉选择s95级高炉矿渣粉,含水率≤1%,比表面积400-450m2/kg。

23、进一步地,步骤(5)龄期选择7天、28天、90天、180天。

24、本发明的有益效果:

25、1.本发明突破传统固废资源化利用思路和限制,将赤泥辅以物理活化、化学激发手段,制备得高附加值利用的赤泥基胶凝材料,该赤泥基胶凝材料以赤泥、矿粉和胶结剂为主,或另加石膏和粉煤灰,材料组成精简,协同配合;其中,赤泥的碱性组分对矿粉具有活性激发作用,在普通胶结剂的作用下组成多元体系聚物类胶凝材料;赤泥基胶凝材料、砂料、石子料等多源固废协同体系除参与水化反应外,还发生地质聚合反应,生成n-(c)-s-a-h凝胶、c-s-a-h凝胶、c-s-h凝胶及沸石结构晶体水化产物,凝胶与结晶体相互填充形成致密的结构,强度性能大大提高,解决了固废化学成分波动大、水化胶凝活性低、体积安定性不良、污染土壤及地下水等技术瓶颈难题。砂料、石料的多源固废来源,以特定比例混配制得,在保证与赤泥基胶凝材料配合有效的基础上,更充分利用了废弃资源,节省了成本。

26、2.本发明制得的赤泥基胶凝材料可直接替代传统硅酸盐水泥,较好避免了硅酸盐水泥生产过程中石灰石煅烧易造成严重环境污染的问题,能够节约资源,降低材料产品成本,释放土地资源,完全省去了硅酸盐水泥的使用。采用本发明制备路缘石,co2排放量可降低91.7%,能源消耗可降低83.9%,具有广泛的社会效益和明显的经济效益、生态环境效益。

27、3.通过对比普通混凝土路缘石,本发明制得的赤泥基高性能混凝土路缘石,采用赤泥基胶凝材料替代水泥,用尾矿砂、石屑砂、固废砂、钢渣砂等替代天然砂、机制砂,用尾矿石、煤矸石、再生骨料、钢渣替代碎石或卵石,固废协同综合利用率超过70%,解决了废弃物占地广、处理难、影响周边环境的难题,减少了天然砂石的过量开采,节约了大量原生矿产资源,在较好的保证路缘石优良性能的基础上,造价成本更低,早期强度更高,抗盐冻侵蚀更强。

28、4.本发明赤泥基高性能混凝土路缘石中通过掺加外加剂,减少了单位用水量,改善了抗渗性能,通过涂覆防腐涂层阻断了外部介质渗透,提高了抗腐蚀性能,彩色剂美化了产品外观,有效消除公众对赤泥产品的疑虑担忧,起到警示行人、驾驶人员和缓解驾驶疲劳的作用。

- 还没有人留言评论。精彩留言会获得点赞!