一种混凝土配比及机场装配式道面板制作方法与流程

本发明涉及混凝土领域,尤其涉及一种混凝土配比及机场装配式道面板制作方法。

背景技术:

1、现有的大部分机场道面为现浇混凝土道面,道面材料多采用干硬性混凝土,需经过高频振捣、行夯提浆、滚筒揉浆、收浆找平、拉毛刻槽等工序,施工工序多,施工期限长,后期养护维修困难。为克服传统现浇混凝土机场道面的缺点,提出新型道面铺设理念——装配式道面,其采用工厂化预制,具有足够的强度和刚度、良好的气候稳定性、表面平整抗滑、耐久性高、可快速修复等特点,近年来逐渐受到俄罗斯、美国、日本等国家的重点关注。

2、装配式道面板是保证装配式机场道面结构强度和稳定性的主要结构层,直接承受着飞机机轮荷载、高温高速喷气流以及冷热、干湿、冻融等自然因素的作用,且可保护基层和土基,使其承受适当的荷载压力,不产生过大的体积变化。由于道面板受到动荷载的冲击、摩擦和反复弯曲作用,同时还受到温度和湿度反复变化的影响,道面板板体采用的水泥混凝土混合料要有更高的要求,板体混凝土必须具有较高的抗弯拉强度和耐磨性,良好的耐冻性以及尽可能低的膨胀系数和弹性模量。

3、我国在装配式道面研究应用方面起步较晚,装配式混凝土道面结构设计方法不成熟,相关技术处于起步阶段,现有的装配式跑道多用普通商品混凝土,其材料特性与现有机场干硬性混凝土差异较大,无法借鉴现有机场道面施工工艺,在采用坍落度较大的商用混凝土时,道面板表面拉毛时容易出现泌水及反弹,拉毛效果较差,拉毛时间短,道面板龟裂等问题,亟需改进材料配比及制板工艺,提升承受动荷载道面板的抗冲击、耐重载及抗滑耐磨能力。

技术实现思路

1、本发明的目的在于克服现有的机场装配式混凝土道面板强度和耐磨性不好的问题,提供一种混凝土配比及机场装配式道面板制作方法。

2、为了实现上述发明目的,本发明提供了以下技术方案:

3、一种混凝土配比,包括如下重量份的原料:

4、水泥480~500份、细骨料680~710份、粗骨料ⅰ300~330份、粗骨料ⅱ710~750份、硅粉30~50份、减水剂4~8份、水110~140份;

5、所述粗骨料ⅰ的粒径为:5mm≤粗骨料ⅰ≤10mm,所述粗骨料ⅱ的粒径为:10mm<粗骨料ⅱ≤20mm,所述细骨料的粒径为:0.75mm≤细骨料≤4.75mm。

6、本发明提供的混凝土使用了两级粗骨料,且两级粗骨料粒径不同。这种两级粗骨料的配比搭配粒径为0.75mm~4.75mm的细骨料,不同粒径的两级粗骨料可以充分利用空隙,形成粒间砌体结构,减少内部空隙,粗骨料提供了承重框架,细骨料则充当骨架内的填料,两者协同作用形成更牢固的骨架结构,可以获得更好的骨架效应,降低道面板表面拉毛时易发生的泌水和反弹现象,提高混凝土抵抗外荷载和内应力的能力。

7、相比普通混凝土,该混凝土配比可以提升混凝土的早期和最终强度,有利于拉毛过程中混凝土与基层的黏结。本配方含有一定量的硅粉,这是一种高活性硅酸盐矿物掺合料,可以提高混凝土的抗压及耐磨性能。用量适宜的减水剂可以增加混凝土的流动性,方便施工,并可以降低水灰比,提高强度。使用本发明提供的配方配比混凝土,该混凝土相较于现有机场道面混凝土抗弯拉强度和耐磨性更好,兼顾了强度、稳定性和工作性,可以最大限度减少拉毛过程中混凝土的反弹和泌水情况,与基层形成了更牢固的黏结,从而增加了拉毛施工时间、提高了拉毛质量,更加适用于生产机场装配式道面。

8、可选地,所述细骨料为普通砂或机制砂,所述细骨料材质为玄武岩和/或白云岩和/或石灰岩质。

9、优选细骨料为普通砂或机制砂,机制砂粒径均匀,具有较好的颗粒形态,可以提高骨架密实度,并增加粘结面积,有利于提升混凝土强度。玄武岩、白云岩等细骨料,抗压强度高、弹性模量低,可以提高混凝土抗压强度的同时不会使混凝土整体弹性模量过大。石灰岩细骨料也具有较高的抗压强度,并可以与水泥发生一定的矿物相互作用,促进水泥水化。这些岩石类细骨料耐磨性良好,可以提高混凝土的耐磨性,延长使用寿命。

10、可选地,所述粗骨料ⅰ为玄武岩和/或白云岩和/或石灰岩质的母岩破碎得到的石子。

11、可选地,所述粗骨料ⅱ为玄武岩和/或白云岩和/或石灰岩质的母岩破碎得到的石子。

12、玄武岩和白云岩抗压强度高而弹性模量较低,可以增强混凝土抗压强度而不致使混凝土整体弹性模量过大。石灰岩也具有较高抗压强度,并可以与水泥发生一定化学反应,有利于提高早期强度。使用质地坚硬的岩石类粗骨料,可以提高混凝土的耐磨性。两级粗骨料可以形成更稳定的骨料骨架,提高混凝土的抗剪强度,级配协调效应显著。选用性能稳定的岩石类粗集料,可以减少混凝土使用中因骨料不均匀而造成的强度不均、工作性能变差的问题。整体来说,这种粗骨料的选择可以提升混凝土的抗压抗剪强度、耐久性和稳定性。

13、可选地,所述水泥为p·o42.5或p·o52.5硅酸盐水泥;所述硅粉为sf-95硅粉。

14、p·o42.5和p·o52.5属于高强度水泥,早期抗压强度高,使用这类水泥可以提升混凝土的早期和最终强度。硅酸盐水泥中的c3s和c2s含量较高,水化反应迅速,早期强度发展快。硅酸盐水泥的水化产物具有较好的结晶形态,可以增进水泥石的致密性。sf-95硅粉是一种高活性的硅酸盐掺合料,可以进一步提高混凝土的早期和最终抗压强度。硅粉也可以增进水泥石结构的稠密性,提高硬化混凝土的稳定性。水泥与硅粉的复合使用,可以发挥协同作用,显著提升混凝土的各项机械性能。

15、可选地,所述减水剂为聚羧酸类复合减水剂。

16、优选减水剂为聚羧酸类复合减水剂,聚羧酸类减水剂既具有减水作用,也具有一定的增塑作用,可以调节混凝土的流动性。聚羧酸减水剂可以降低混凝土的泌水率,增强毛细聚合力,这有利于减少混凝土泌水,提高混凝土稳定性。

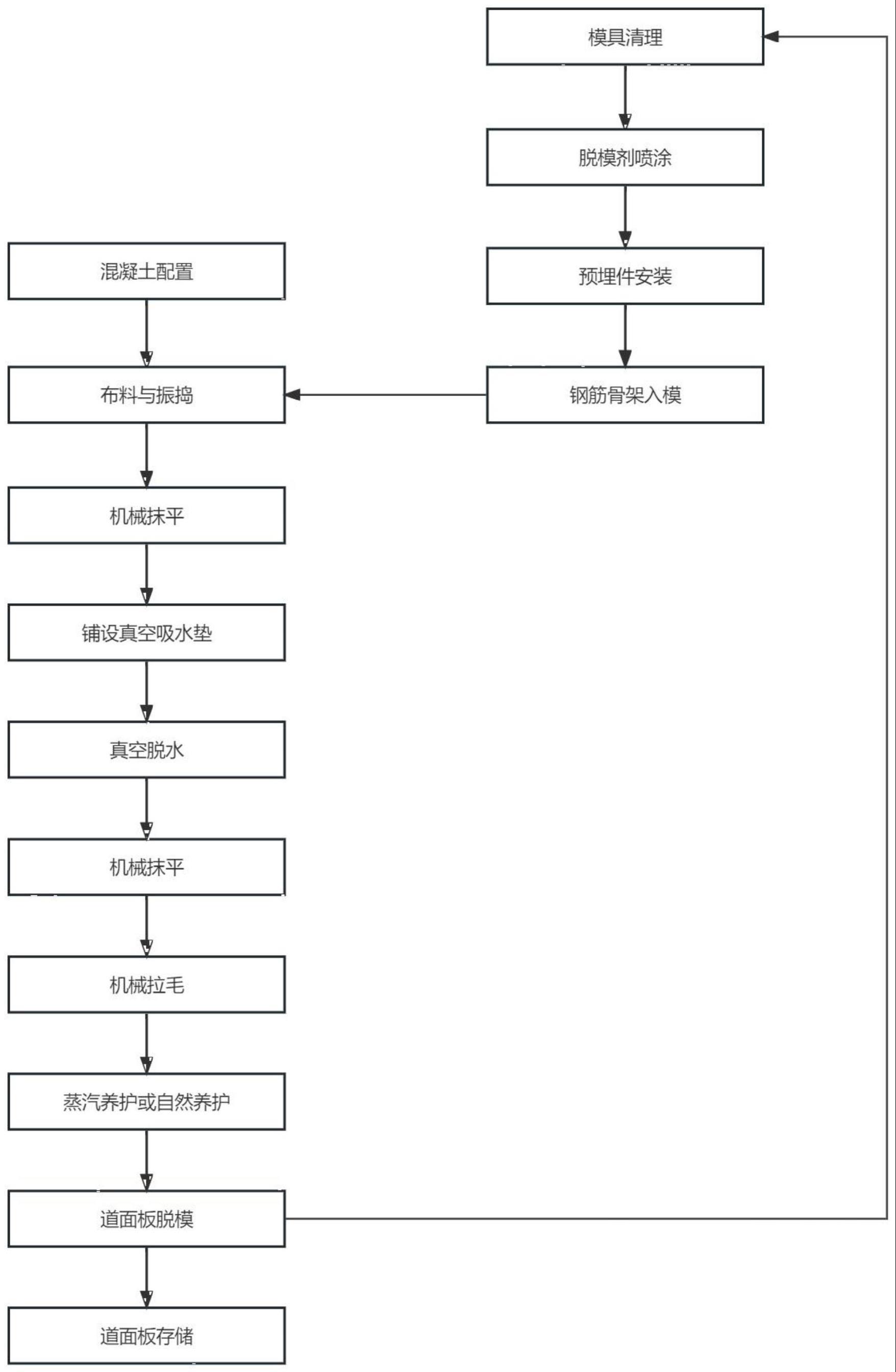

17、一种机场装配式道面板制作方法,包括如下步骤:

18、s1.根据上述的一种混凝土配比拌制混凝土;

19、s2.将s1得到的所述混凝土入模,并采用振捣器振捣所述混凝土;

20、s3.使用抹平器具沿模具顶部进行抹平;

21、s4.在所述模具顶部沿所述混凝土表面铺设真空吸水垫;

22、s5.将所述混凝土接通真空脱水机并脱水;

23、s6.所述混凝土初凝前,使用所述抹平器具沿所述模具顶部进行抹平;

24、s7.所述混凝土初凝前,进行机械或人工拉毛;

25、s8.对道面板采用蒸汽养护或自然养护,所述道面板养护期间,板内芯部混凝土温度不大于55℃;

26、所述道面板芯部混凝土与所述道面板表面混凝土之间温差不大于15℃;

27、所述道面板表面混凝土与所述道面板养护温度之间温差不大于15℃;

28、s9.对所述道面板脱模;

29、s10.将脱模后的所述道面板存储。

30、本发明提供的机场装配式道面板制作方法,选用本发明提供的混凝土制作机场装配式道面板,抗弯拉强度和耐磨性更好,兼顾了强度、稳定性和工作性,可以最大限度减少拉毛过程中混凝土的反弹和泌水情况,奠定了该方法制作的道面板高性能基础;该方法通过强制搅拌和振捣可以提高混凝土均匀性和致密性。真空吸水技术可以进一步提升混凝土的密实性。科学合理的养护参数设计,可以减少温差裂缝的风险。两次抹平步骤可以保证表面质量。该方法工业化程度高,可以实现规模化生产。

31、可选地,s1中先将所述水泥、所述细骨料、所述粗骨料ⅰ、所述粗骨料ⅱ、所述硅粉投入强制搅拌机进行干拌,然后再加入所述水和所述减水剂得到制板用混凝土。

32、采用这种混凝土制作流程,干拌可以提前搅拌均匀各种粉料,避免投料顺序引起的分离。水泥等粉料干拌,可以提前吸附细骨料表面,减少水化热释放时骨料水化的负面影响。先干拌再加水,可以让减水剂在混凝土有效流动时间内发挥最大效果。这样的步骤顺序可以获得混凝土良好的工作性,有利于后期振捣的进行。干拌也可以提前破坏细骨料块状结构,利于后期的分散。整体来说,这样的设计可以获得混凝土配合料的最佳分散效果,从而最大限度发挥水泥和骨料的性能。有利于实现混凝土的快速混合和均匀,节约混凝土搅拌时间。

33、可选地,s2中,所述模板温度为5℃~35℃,所述混凝土入模温度为5℃~30℃。

34、控制模板温度可以避免因过热或过冷产生的混凝土质量问题,同时混凝土入模温度不宜过低,否则会影响混凝土的胶凝性能,而过高也会引起质量问题,模板温度略高于混凝土温度,可以避免因过快冷却导致表层微裂缝。该温度范围匹配科学,可以减少冷热裂缝、缩小体积变化等问题,有利于混凝土在模内的正常养护,取得优良的凝固效果。

35、可选地,s8中蒸汽养护包括静置、升温、恒温、降温四个阶段:

36、所述混凝土浇筑后在5℃~30℃的环境中静置3h以上后进行升温;

37、升温速度不大于10℃/h;

38、恒温蒸汽养护温度不大于45℃;

39、降温速度不大于10℃/h;

40、所述道面板自然养护时,在振捣成型后,立即进行覆盖保温、保湿养护,开始养护的环境温度不大于35℃。

41、静置阶段让混凝土自热,避免温差过大。较低的升温速度,可以防止温度应力和热微裂缝。恒温阶段的温度不超过45℃,可以防止混凝土过早脱水。较低的降温速度,可以缓解内部温差应力。不同阶段的参数设置都考虑了混凝土热弹性特性,可以最大限度减少温差裂缝的产生,有利于混凝土水化程度的均匀性。

42、与现有技术相比,本发明的有益效果是:

43、1.本发明提供的混凝土使用了两级粗骨料,且两级粗骨料粒径不同。这种两级粗骨料的配比搭配粒径为0.75mm~4.75mm的细骨料,不同粒径的两级粗骨料可以充分利用空隙,形成粒间砌体结构,减少内部空隙,粗骨料提供了承重框架,细骨料则充当骨架内的填料,两者协同作用形成更牢固的骨架结构,可以获得更好的骨架效应,降低道面板表面拉毛时易发生的泌水和反弹现象,提高混凝土抵抗外荷载和内应力的能力。相比普通混凝土,该混凝土配比可以提升混凝土的早期和最终强度,有利于拉毛过程中混凝土与基层的黏结。本配方含有一定量的硅粉,这是一种高活性硅酸盐矿物掺合料,可以提高混凝土的抗压耐磨性能。用量适宜的减水剂可以增加混凝土的流动性,方便施工,并可以降低水灰比,提高强度。使用本发明提供的配方配比混凝土,该混凝土相较于普通混凝土抗弯拉强度和耐磨性更好,兼顾了强度、稳定性和工作性。本配方的材料配比,可以最大限度减少拉毛过程中混凝土的反弹和泌水情况,与基层形成了更牢固的黏结,从而延长了拉毛时间,提高了拉毛质量,满足了机场抗滑性能要求,更加适用于生产机场装配式道面。

44、2.本发明提供的机场装配式道面板制作方法,选用本发明提供的混凝土制作机场装配式道面板,抗弯拉强度和耐磨性更好,兼顾了强度、稳定性和工作性,可以最大限度减少拉毛过程中混凝土的反弹和泌水情况,奠定了该方法制作的道面板高性能基础;该方法通过强制搅拌和振捣可以提高混凝土均匀性和致密性。真空吸水技术可以进一步提升混凝土的密实性。科学合理的养护参数设计,可以减少温差裂缝的风险。两次抹平步骤可以保证表面质量。该方法工业化程度高,可以实现规模化生产。

45、3.本发明提供的机场装配式道面板制作方法,控制模板温度可以避免因过热或过冷产生的混凝土质量问题,同时混凝土入模温度不宜过低,否则会影响混凝土的胶凝性能,而过高也会引起质量问题,模板温度略高于混凝土温度,可以避免因过快冷却导致表层龟裂。该温度范围匹配科学,可以减少冷热裂缝、缩小体积变化等问题,有利于混凝土在模内的正常养护,取得优良的凝固效果。

- 还没有人留言评论。精彩留言会获得点赞!