一种介孔活性碳的制备方法与流程

本发明属于介孔活性碳制备,具体涉及一种介孔活性碳的制备方法。

背景技术:

1、介孔活性碳是一种孔径介于2-50nm的多孔碳材料,具有较高的比表面积,较为有序的孔道结构,也具有导电性能,在医药、农肥、催化剂载体、电极材料、化学、微电子等领域有广泛的应用前景。

2、目前,介孔活性碳可由生物质原料制备,生物质经过炭化、加入模板剂、煅烧、开孔等步骤,制得介孔活性碳。介孔活性碳可以制成硅碳负极材料,用于锂电池或钠电池等,介孔活性炭的孔径分布范围宽,孔径大小不集中,不利于硅的沉积,石墨化程度不高而且骨架强度不够,在研磨时极易产生细粉,影响硅碳负极材料在电化学性能方面的表现,例如造成电池容量衰减,循环寿命缩短等,最后导电性不佳,会增加电池内阻,造成电池容量衰减,循环寿命缩短等。

技术实现思路

1、针对上述问题之一,本发明提供一种介孔活性碳的制备方法,包括以下步骤:

2、s1:将生物质原料破碎后,与磷酸溶液混合均匀,得到预制料;

3、s2:将预制料加热混炼,进行塑化,得到塑化料,再对塑化料进行造粒;

4、s3:将造粒后的塑化料再次加热,进行活化,得到活化料;

5、s4:对活化料依次进行漂洗、干燥,再浸入模板剂,混合均匀;

6、s5:将步骤s4所得物料输入石墨炉煅烧,进行石墨化,得到石墨化料;

7、s6:将石墨化料去除模板剂,进行开孔,再研磨,得到所述介孔活性碳。

8、可选的,步骤s1中,所述生物质原料包括硬质生物质和腐殖质,硬质生物质选自木材、椰壳、竹块或核桃壳中的一种或两种以上的组合,所述腐殖质中的腐殖酸的含量不低于30wt%;腐殖质占生物质原料总质量的4-7%;

9、所述生物质原料破碎至100-200目。

10、可选的,所述磷酸溶液的浓度为65-75wt%,生物质原料与磷酸溶液的质量比为1:(1-3)。

11、可选的,步骤s2中,将所述预制料输入捏合机中进行混炼,提高生物质原料的可塑性,塑化温度为160-250℃,塑化时间为1-3h。

12、可选的,步骤s2中的造粒为将冷却后的塑化料进行造粒,得到柱状或圆球形的粒料。例如通过挤出造粒机,可造柱状颗粒,粒径可为2mm、3mm、4mm等;通过针式造粒机,可造球形颗粒,粒径可为1.5mm、2mm、2.5mm、3mm等。

13、可选的,步骤s3中,将造粒后的塑化料输入不锈钢回转炉,加热活化,活化温度为400-700℃,活化时间为1-3h;

14、活化过程中向塑化料通入第一工艺气体,第一工艺气体包括氮气和有机气体,有机气体占第一工艺气体的4-8vol%,有机气体选自乙烯、正丁烯或丙烯中的一种或两种以上的组合,若有机气体包括两种或两种以上的气体,则它们的体积相同。

15、可选的,步骤s4中,用水对活化料进行反复漂洗,去除活化料中残余的磷酸,使得活化料中的磷酸小于200ppm,也能将残余的磷酸进行回收,稍作过滤后,可回用于步骤s1中;

16、所述干燥具体是活化料在烘干炉中进行干燥,例如200-300℃,干燥至水分<5%。

17、可选的,所述模板剂为硅基类模板剂,硅基类模板剂为硅胶溶液,通过控制硅胶溶液中纳米二氧化硅的尺寸大小,调控去除模板后的介孔活性炭的孔隙尺寸的大小,本发明使用的硅胶溶液中纳米二氧化硅的尺寸选自以下几个等级:8-10nm、10-20nm、30-50nm或80-150nm;

18、所述模板剂的用量为活化料质量的30-60%。

19、可选的,步骤s5中,煅烧温度为2300-2700℃,石墨化度可以在30-70%。

20、步骤s5的石墨化过程中向步骤s4所得的物料中通入第二工艺气体,第二工艺气体包括氮气和二氧化碳,二氧化碳占第二工艺气体的10-25vol%。

21、本发明提供一种卧式石墨炉,用于步骤s5的煅烧,所述卧式石墨炉包括卧式的炉体、加热装置和保温套,所述炉体的上游端设有进料口,用于向炉体内输入浸入模板剂的活化料,炉体的下游端设有出料口和排气口,出料口用于排出煅烧后的物料,排气口用于排出炉体内的多余气体;

22、加热装置围在炉体的外侧,为炉体加热;加热装置外侧设有气体传输层,用于预热氮气;气体传输层的外侧设有保温套,用于为炉体保温;

23、炉体的内侧设有气体输出层,气体输出层靠近进料口的一端连通气体传输层,气体输出层面向炉体内部的一侧设有若干个出气孔,氮气经过气体传输层预热后,输入气体输出层,在从出气口进入炉体内部;

24、炉体内设有通气管,用于向炉体内输入二氧化碳。

25、可选的,所述气体传输层内设有连续的螺旋形的气体通道,且围绕炉体和加热装置设置,即从炉体的下游端绕设至上游端,气体通道靠近炉体下游端的一端设有进气口,气体通道的出气口靠近炉体上游端的一端,使得氮气预热时沿螺旋形的气体通道,从炉体的下游端流向上游端,与炉体内主气流逆向流动,且延长预热时间。

26、可选的,所述气体输出层紧贴炉体的内侧壁面设置,气体输出层覆盖炉体的顶部至中部的内侧壁面;气体输出层内部中空,气体输出层靠近进料口的一端连通气体传输层的出气口,即气体传输层的出气口穿过炉体壁面;

27、气体输出层面向炉体内部的一侧侧壁上均匀设置若干个出气孔,用于释放氮气;

28、气体输出层面的厚度为炉体内部半径的1/10-1/5。

29、可选的,所述通气管水平设置,且处于炉体内的中心;通气管为套管结构,包括同心设置的内管和外管,外管的两端固定在炉体两端的内部;内管的进气口穿出炉体下游端的侧壁,用于输入二氧化碳;内管的出气口靠近炉体的上游端且处于外管内部,用于将流经内管、完成预热的二氧化碳输入外管;

30、外管的侧面均匀设有若干喷气孔,用于向炉体内部输入二氧化碳。

31、可选的,所述排气口连接冷却管,冷却管的外侧设有冷却夹层,冷却夹层的两端分别设有进口和出口;冷却管的出口连接气罐或直接放空。反应后的多余气体,排出炉体,冷却后(冷却介质为冷水或冷的空气),排入气罐或直接放空。

32、本发明所述的卧式石墨炉,使用时,步骤s4所得物料从进料口输入炉体,加热装置为本领域常规的加热装置即可,为炉体、气体传输层和通气管提供热量。氮气由下游侧输入气体传输层的气体通道,由下游侧向上游侧传输的过程中进行预热,再输入气体输出层,最后通过出气孔均匀向炉体内输入热氮气。同时,有机气体先输入通气管的内管,由下游侧向上游侧传输的过程中进行预热,再输入外管,最后均匀输入炉体内部。由于本发明的步骤s5要使用所述第二工艺气体,所述的卧式石墨炉便于分别输入氮气和和二氧化碳,同时便于氮气和和二氧化碳分别预热后再进入炉体,预热后的氮气通过出气孔均匀输入炉体内,预热后的二氧化碳通过喷气孔均匀输入炉体中部,与炉体内的物料共同进行石墨化。经预热后的气体,有利于与炉体内的物料进行掺杂,降低电阻率;提高气体的均匀度,有利于与炉体内物料的充分接触,进而有利于提高石墨化度,降低电阻率。

33、大自然中的生物质种类很多,不同种类的生物质具有不同的生物化学成分,不同的微观结构,物化性质差别较大。本发明针对介孔活性炭的孔径特点,选择了所述硬质生物质作为原料,其含有较多的木质素,具有丰富的孔隙结构。氮气为回转炉内提供惰性气氛,所述塑化料在加热活化过程中,硬质生物质、腐殖质、磷酸和有机气体进行复杂的反应,对硬质生物质的结构进行活化,腐殖质含有丰富的氮、碳、氧、氢以及其它金属元素,再配合有机气体,并使得硬质生物质上具有很多活性位点,有利于导电性能的提高。

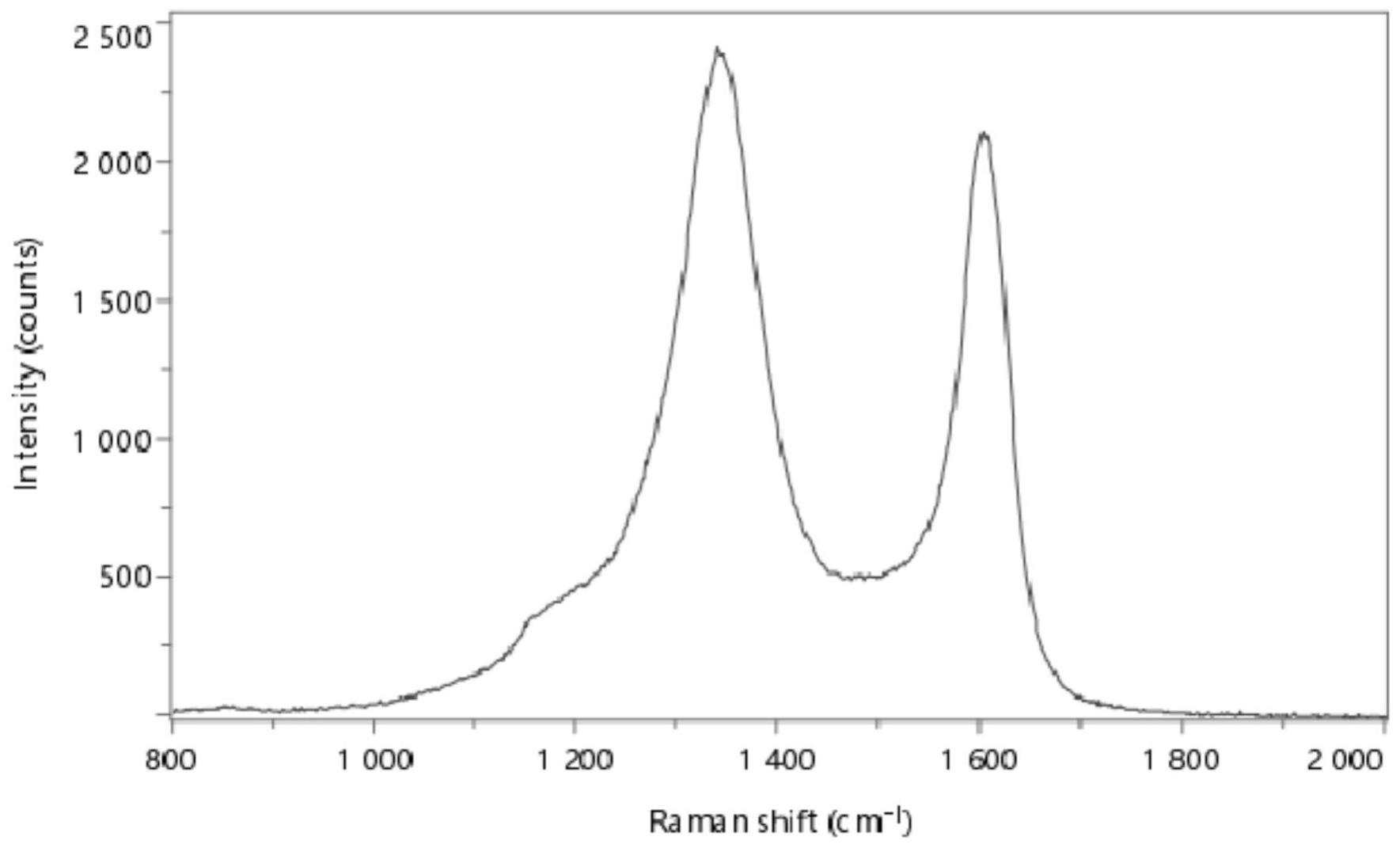

34、步骤s3中所述塑化料在上述有机气体的氛围中,加热活化,进行反应,获得了较多活化位点和各种活性基团;步骤s5中,浸有模板剂的活化料在炉体内,在氮气和二氧化碳的气氛中,再次反应,将二氧化碳掺杂到物料上。本发明意料不到地发现,经过步骤s3的活化和s5的石墨化之后,得到的石墨化料具有良好的导电性能,其比表面积控制<100m2/g,堆比重>0.6g/ml,电阻率<3ω·cm。

35、可选的,步骤s6中,开孔的具体操作为:当使用硅基类模板剂时,将石墨化料进行高压碱煮,去除模板,加入氢氧化钾溶液和/或氢氧化钠溶液,碱浓度为3-5wt%,配制好的碱液按照固液比1:(3-5)的比例与石墨化料一起装入高压反应釜中,碱煮压力为0.8-1mpa,碱煮时间为2-4h;高压碱煮后,用水漂洗所得物料,漂洗至中性,再烘干物料。

36、可选的,步骤s6中,采用气流研磨,粒度控制d50为7±2μm。

37、本发明得到的介孔活性碳的比表面积>1200m2/g,总孔容积>1.2cm3/g,平均孔径>4nm。

- 还没有人留言评论。精彩留言会获得点赞!