一种含砷危废物中砷提纯资源化利用的方法及系统与流程

本发明涉及危含砷废物中砷的提纯,尤其涉及一种含砷危废物砷的提纯资源化利用的方法和系统。

背景技术:

1、随着社会的发展科技的进步,化工企业和冶炼企业冶炼渣的产生量和堆存量快速增加,这些危废物使得环境污染和安全隐患加大,并占用大量土地资源,且大量冶炼渣中含有的药剂及铜、铅、砷等多种元素,随水流入附近河流或渗入地下,将严重污染水源。另外大量金属资源的开采也将引起严重的环境、生态破坏等问题。

2、炼渣中的砷化物是一种剧毒物质,但它又是国民经济及科技发展中不可缺少的资源。砷在农业、电子、医药、冶金、化工等领域具有特殊用途,可用于制取除草杀虫剂、木材防腐剂、玻璃澄清脱色剂、有色金属合金、陶瓷等等,尤其是光电子和微电子领域中对砷的需求越来越大。

3、现有技术中,砷的提纯除了包括自然资源的开采,还有常用到危废物砷提湿法浸取工艺,即先采用酸浸、碱浸或盐浸方式把砷从含砷废渣中分离出来,然后再进一步采用硫化法或其它方法进行无害化处理。这种湿法浸取工艺在实际应用中,不能确保反应溶液与危废物中硫化砷渣均匀的混合反应,其工艺耗时相对较久,砷的回收率相对较低,同时危废物中若有毒元素超标也将污染环境,另外也无法较大资源效应化地利用工艺中各种的能源和物质。

4、结合当前国内金属砷资源储量情况,为实现资源、环境与经济可持续发展战略,响应发展循环经济政策,某公司研究开发一种工艺,即回转窑焙烧砷提纯工艺,该工艺不仅砷的回收率提高,而且能有效的收集烟气中的二氧化硫,增加了年产10000吨亚硫酸钠生产线和20000吨焦亚硫酸钠生产线,且做到尾气达标排放。

5、综上所述,申请人在含砷危废物砷的提纯工艺以及如何资源化处理利用废渣尽可能达到节能环保的目的的问题上进行了有益的探索和尝试,找到了解决上述问题的办法,下面将要介绍的方案便是这种背景下产生的。

技术实现思路

1、本发明所要解决的技术问题在于针对现有技术的不足和缺陷而提供一种含砷危废物处理砷提纯资源化利用的方法及系统。

2、本发明所解决的技术问题可以采用以下技术方案来实现:

3、一种含砷危废物中砷提纯资源化利用的方法,该方法步骤如下:

4、步骤一,含砷危废物物料配比:将含水、砷危废物与燃料煤作为物料混合送至回转窑,其中含砷危废物中含有锌、铅、铁、碳、砷、硫等元素;

5、步骤二,焙烧物料:加热所述回转窑于700℃-800℃范围内焙烧物料,焙烧时,一方面含锌、铅、铁杂质首先在还原性气氛中被还原挥发,后被空气氧化及冷却凝结成含锌、铅、铁固相物,最终被沉降除杂;另一方面含砷、硫物料经高温氧化生成包含气态的三氧化二砷、二氧化硫富集于烟气中,烟气后经降温处理至140℃-160℃,冷却凝结成砷灰,砷灰中包含固态颗粒状的三氧化二砷以及二氧化硫;

6、步骤三,砷提纯回收,加热砷灰温度在400℃-700℃范围内,大量砷灰中的三氧化二砷被加热气化进入还原炉,还原炉将大部分的三氧化二砷还原成砷,冷却至200℃以下凝结成固相物,包装入库;

7、步骤四,净化步骤二焙烧物料过程中所产生含二氧化硫的烟气;

8、步骤五,将经净化的烟气收集并通过纯碱液喷淋吸收制备成亚硫酸钠或焦亚硫酸钠。

9、在本发明的一个优选实施例中,物料配比后其水重的占比为40%,燃料煤重的占比3%。

10、在本发明的一个优选实施例中,步骤二中,回转窑的窑尾安装有负压风机,物料从回转窑窑尾进入,有效避免进料过程中产生的粉尘以及回转窑窑尾烟气外泄;含锌、铅、铁杂质在还原性气氛中充分还原挥发向窑尾移动,移动过程中被空气中的氧所氧化富集于烟气中,含锌、铅、铁气态氧化物凝结成固相物后,通过相应的烟道、布袋被截留保存;

11、同时,通过窑尾负压风机的控制作用,于700℃-800℃的温度范围内,砷、硫物焙烧过程中被空气中的氧气氧化成三氧化二砷和二氧化硫形成烟气,烟气通过第一重力沉降除尘器、余热锅炉余热利用、布袋除尘除去锌、铅、铁固相物以及急冷器处理后,温度降至300℃,再经过第二重力沉降除尘器进一步除尘降温,将烟气温度由300℃降至150℃,烟气中气态的三氧化二砷、二氧化硫冷却成砷灰。

12、在本发明的一个优选实施例中,含砷危废物物料中还含有铼、铜元素,物料经高温还原焙烧,挥发掉锌、铅、硫、砷元素后,生成的窑渣从窑头由第一螺旋输送机排出,同时对第一螺旋输送机对内部红渣进行喷淋增湿降温,冷却增湿后的窑渣可作为提取铼、铜的中间料。

13、在本发明的一个优选实施例中,步骤三中所述的还原炉内置木炭,被加热气化的三氧化二砷在还原炉内停留反应时间为10-20秒。

14、在本发明的一个优选实施例中,净化步骤二焙烧物料过程中所产生的含二氧化硫烟气步骤包括:通过管道将含二氧化硫的烟气输送至文氏管洗涤器,含二氧化硫的烟气以60m/s的速度通过文氏管洗涤器进行第一级稀硫酸酸洗,含二氧化硫的烟气温度降至60-70度,温度的下降使残留的三氧化二砷一部分呈固相分离,另一部分以微小晶体颗粒形态悬浮于烟气中;第一级稀硫酸酸洗后,烟气再次进入洗涤器进行重复的二级稀硫酸酸洗,使烟气温度降至37度以下,再通过电除雾器进一步去除烟气中的杂尘和酸物杂质;其中文氏管洗涤器中的稀硫酸液由稀硫酸槽提供,烟气经电除雾器所产生的电除雾废液进入稀硫酸槽可循环使用。

15、在本发明的一个优选实施例中,当稀硫酸液中砷含量超过500mg/l时,将一部分稀硫酸进入污酸处理系统进行稀硫酸净化。

16、在本发明的一个优选实施例中,纯碱液喷淋吸收制备成焦亚硫酸钠步骤依次包括,

17、制备吸收液:将纯碱、氢氧化钠、水,配制成吸收碱液;

18、通过吸收碱液充分吸收二氧化硫:采用三级反应釜逆流充分吸收将含二氧化硫的烟气,含二氧化硫的烟气依次流经吸收反应釜一、吸收反应釜二、吸收反应釜三,反之将吸收碱液从吸收反应釜三泵入,依次流经吸收反应釜二、吸收反应釜一,在反应吸收过程中生产焦亚硫酸钠结晶,含有焦亚硫酸钠结晶的浆液最终从吸收反应釜一排放出;

19、离心处理:将第一级反应釜中排放出的含有焦亚硫酸钠结晶的浆液经泵送至离心进料罐进行离心处理,分离出焦亚硫酸钠结晶,后经干燥、除尘制得焦亚硫酸钠成品,而分离后的亚硫酸氢钠母液用于生产亚硫酸钠的原料或用于化工用碱。

20、在本发明的一个优选实施例中,当烟气中的二氧化硫浓度小于3%时,通过使用焚硫炉燃烧硫磺补充二氧化硫,使二氧化硫浓度大于5%,以便吸收反应能正常进行。

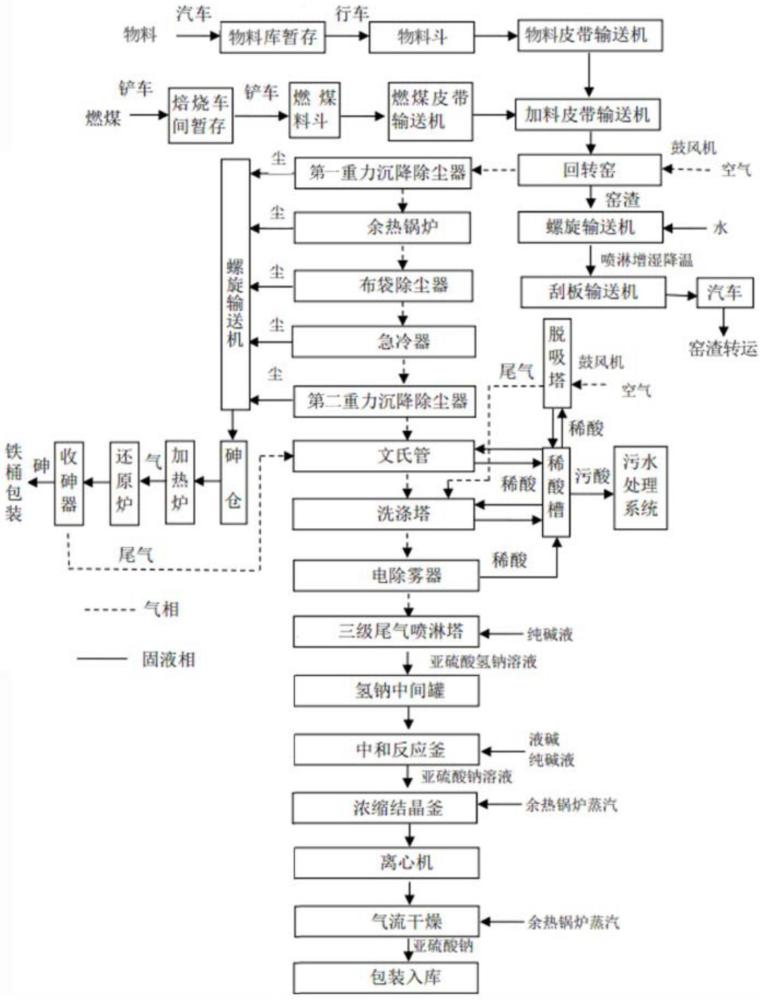

21、本发明实施中的一种含砷危废物砷提纯资源化利用的系统,包括回转窑、第一螺旋输送机、第一重力沉降除尘器、余热锅炉、布袋除尘器、急冷器、第二重力沉降除尘器、第二螺旋输送机、砷灰仓、加热炉、还原炉、收砷器以及文氏管洗涤器、电除雾器、三级尾气喷淋塔、氢钠中间罐、中和反应釜、浓缩洁结晶釜、离心机;回转窑分别连接或连通第一螺旋输送机和第一重力沉降除尘器;

22、其中焙烧回转窑所产生的窑渣经第一螺旋输送机排出,焙烧回转窑所产生的含三氧化二砷烟气依次通过前后互相连接或连通的第一重力沉降除砷器、余热锅炉、布袋除尘器、急冷器、第二重力沉降除砷器后经第二螺旋输送机输送集合至砷灰仓,再经加热炉、还原炉、收砷器后进行砷的包装;焙烧回转窑物料所产生的含二氧化硫烟气经急冷器冷却并除尘后依次通过前后互相连接或连通的文氏管洗涤器、电除雾器、三级尾气喷淋塔、氢钠中间罐、中和反应釜、浓缩洁结晶釜、离心机,最终经余热锅炉蒸汽干燥后将制成的亚硫酸钠包装入库。

23、在本发明的一个优选实施例中,所述的收砷器内部布置有冷却铁板,冷却铁板连接振动电机,当砷冷却凝结于铁板上后,易被振动脱落,然后进行包装。

24、由于采用了如上的技术方案,本发明的有益效果在于:

25、本发明一种含砷危废物处理砷提纯资源化利用的方法及系统,以含砷危废物为物料,采用焙烧工艺焙烧回转窑中含砷危废物生产高纯砷,其回收利用率高;产生的含二氧化硫烟气可用于生产亚硫酸钠、焦亚硫酸钠。同时,将焙烧产生的高温烟气,用于余热锅炉生产热气,本发明中热气用于干燥焦亚硫酸钠用,能源循环利用,注重节能环保,同时尾气废气也做到了达标排放起到了保护环境的作用。本发明的工艺方法也属于《产业结构调整指导目录(2019年本)》中的鼓励类项目,即“有色金属中的高效、节能、低污染、规模化再生资源回收与综合利用”类,符合发展理念。是一种绿色环保、资源化利用处理危废物的工艺方法和系统。

- 还没有人留言评论。精彩留言会获得点赞!