一种高强度多温段防火芯材及其复合板、制备方法和应用与流程

本发明涉及一种高强度多温段防火芯材及其复合板、制备方法和应用,尤其涉及一种利用嵌套式复合无机粉末制备的防火芯材及其金属复合板、制备方法和应用,属于防火金属复合板加工。

背景技术:

1、据统计,建筑物火灾在世界各国火灾事故中发生频率最高、最危险、且为对人类生命和财产危害最大的火灾。因此,建筑物内各类材料、设施的防火尤为重要。

2、金属复合板材是一种将保温隔热材料、防火材料等作为芯材填充在内外两层金属面层(可以采用彩色喷涂钢板、镀锌钢板、不锈钢板以及铝板等)之间所构成的新型轻质复合板材,通常具有质量轻、体积小、强度高、保温绝热、安装便捷、施工周期短、造价低、可多次拆卸和重复安装使用等优点,在各类仓库、工厂车间、商场、办公楼、体育馆、展览馆的建设中具有广泛的应用。为了达到良好的防火效果,近年来开发了防火复合板,其芯层主要采用不燃的无机物,这些不燃的无机物带来的阻燃效果远优于传统的聚乙烯(pe)夹层,部分产品的性能能够达到国家标准《建筑材料及制品燃烧性能分级》(gb8624-2006)中的a2 级产品标准。当前广泛使用的无机芯材主要为氢氧化铝和氢氧化镁,这两种阻燃剂的阻燃机理均是通过受热分解吸收燃烧热降低体系温度、稀释火焰区气体浓度,同时脱水生成的氧化物层促进炭化、抑制了烟气的形成。然而,氢氧化铝和氢氧化镁受热分解的温度均较低,分别为180-220℃和325-350℃,因此当火焰温度过高或者其分解后仍无法有效降低火焰温度时,燃烧会持续进行。因此,需要开发能够在较广温度段仍能有效阻燃的无机芯材。此外,当在无机芯材中添加过多不同的无机粉末时,仅利用聚氨酯胶水的粘结作用以及热压过程,无法有效提高芯材的机械性能,从而造成芯材容易断裂、或其制得的金属复合板的力学性能(如弯曲性能)不足。

3、针对上述问题,本发明提出一种高强度多温段防火芯材及其复合板、制备方法和应用,利用多种尺度分布的无机芯材在高速机械球磨作用下获得一种具有嵌套式结构的复合无机粉体,进而利用该复合无机粉体制备高强度多温段a级防火芯材及其金属复合板,实现防火芯材(复合板)在较宽温度区间的防火效果以及优异的机械性能。

技术实现思路

1、本发明提供一种高强度多温段防火芯材,该芯材能够在较高且较宽的温度区间实现良好的a级防火效果,克服现有传统氢氧化镁和氢氧化铝芯材阻燃温度较低且温度段较窄的缺点,并且该技术获得的防火芯材及其复合板具有显著提升的机械性能。

2、同时,本发明提供一种复合板,该复合板在较高且较宽的温度区间实现良好的a级防火效果,且具有显著提升的机械性能。

3、同时,本发明提供一种高强度多温段防火芯材的制备方法。

4、同时,本发明提供一种复合板的制备方法。

5、同时,本发明提供一种高强度多温段防火芯材在建筑行业中的应用。

6、同时,本发明提供一种复合板在建筑行业中的应用。

7、为解决上述技术问题,本发明采用的技术方案为:

8、一种高强度多温段防火芯材,包括:100重量份由10-20重量份氢氧化镁、20-35重量份氢氧化铝、10-20重量份碳酸镁、15-25重量份白云石粉和5-15重量份碳酸钙组成的嵌套式粉末、2-5重量份硅化石粉、50重量份聚氨酯胶水、50重量份水和20重量份玻璃纤维,嵌套式粉末的基体为碳酸钙和白云石粉;氢氧化镁、氢氧化铝和碳酸镁以嵌入式的形式分布在基体的表面或内部。

9、嵌套式粉末的平均粒径尺寸为30-50微米。

10、氢氧化镁和氢氧化铝的粒径为5-10微米,碳酸镁的目数为400-600目,白云石粉的目数为80-150目,碳酸钙的目数为30-48目。

11、玻璃纤维的长度小于20毫米。

12、使用一种高强度多温段防火芯材的复合板,复合板的金属面板包括铝合金板、铜合金板、不锈钢板或镀锌板。

13、一种高强度多温段防火芯材的制备方法,包括以下步骤:

14、s1,高能球磨:将氢氧化镁、氢氧化铝、碳酸镁、白云石粉和碳酸钙粉末混合,获得料,在高能机械球磨机中进行湿磨,球:料:水质量比为4:1:1,并按料的质量百分数0.4-0.6%添加复合助磨剂;添加完成后,在转速为200-250r/min高速运行1h后,调整转速至低速30-50r/min运行20min,如此交替进行,直到高速运行时间累计达到8-12h;

15、复合助磨剂包括三乙醇胺、油酸和乙二醇,油酸与三乙醇胺的摩尔比为(1.2~1.5):1,油酸+三乙醇胺与乙二醇的体积比为1:(0.8~1.2);

16、s2,高频振动:将经高能球磨后的混合粉末在高频作用下振动10-20min,频率为1000-10000hz;

17、s3,中低温退火:将经高频振动后的混合粉末在120-150℃保温0.5-1h,保温过程用氩气气氛保护,随后强制快速冷却至室温,冷却速度为10℃/min,获得平均粒径尺寸为30-50微米的嵌套式粉末;

18、s4,混粉制浆:将经中低温退火后的混合粉末按重量取100份与2-5份硅化石粉、50份聚氨酯胶水、50份水和20份玻璃纤维混合均匀制成浆料使用;

19、s5,预制芯材:将浆料与无纺布同时从轧辊挤出,获得在浆料上下表面包覆无纺布的防火芯材;

20、s6,烘干定形:将防火芯材在150℃、2-5mpa压力作用下保温10-20分钟后,去除表层无纺布,得到定形防火芯材;

21、s7,连续压制:将定形防火芯材在100-130℃经8-10道次连续压制,获得所需厚度的防火芯材板。

22、一种复合板的制备方法,包括以下步骤:

23、s1,高能球磨:将氢氧化镁、氢氧化铝、碳酸镁、白云石粉和碳酸钙粉末混合,获得料,在高能机械球磨机中进行湿磨,球:料:水质量比为4:1:1,并按料的质量百分数0.4-0.6%添加复合助磨剂;添加完成后,在转速为200-250r/min高速运行1h后,调整转速至低速30-50r/min运行20min,如此交替进行,直到高速运行时间累计达到8-12h;

24、复合助磨剂包括三乙醇胺、油酸和乙二醇,油酸与三乙醇胺的摩尔比为(1.2~1.5):1,油酸+三乙醇胺与乙二醇的体积比为1:(0.8~1.2);

25、s2,高频振动:将经高能球磨后的混合粉末在高频作用下振动10-20min,频率为1000-10000hz;

26、s3,中低温退火:将经高频振动后的混合粉末在120-150℃保温0.5-1h,保温过程用氩气气氛保护,随后强制快速冷却至室温,冷却速度为10℃/min,获得平均粒径尺寸为30-50微米的嵌套式粉末;

27、s4,混粉制浆:将经中低温退火后的混合粉末按重量取100份与2-5份硅化石粉、50份聚氨酯胶水、50份水和20份玻璃纤维混合均匀制成浆料使用;

28、s5,预制芯材:将浆料与无纺布同时从轧辊挤出,获得在浆料上下表面包覆无纺布的防火芯材;

29、s6,烘干定形:将防火芯材在150℃、2-5mpa压力作用下保温10-20分钟后,去除表层无纺布,得到定形防火芯材;

30、s7,连续压制:将定形防火芯材在100-130℃经8-10道次连续压制,获得所需厚度的防火芯材板;

31、s8,金属面板复合:将防火芯材板与金属面板在一定温度下经过压制复合,在防火芯材板与两面金属层板之间设置有高分子粘结膜,获得复合板。

32、s8中,压制温度为110-130℃。

33、一种高强度多温段防火芯材在建筑行业中的应用。

34、一种复合板在建筑行业中的应用。

35、本发明的作用原理:

36、本发明中,各组分的阻燃原理为:氢氧化铝的分解温度范围约为180-220℃,分解后产生al2o3和h2o(水汽);氢氧化镁的分解温度范围约为300-350℃,分解后产生mgo和h2o(水汽);且氢氧化镁和氢氧化铝的粒径小于10微米;碳酸镁的分解温度约为400-550℃,分解后产生mgo和co2,选用400-600目,粒径约为20-40微米;白云石粉的分解温度约为650-800℃,分解后产生mgo、cao和co2,选用80-150目,粒径约为100-180微米;碳酸钙的分解温度约为890-1000℃,分解后产生cao和co2,选用30-48目,粒径约为300-550微米。本发明选用的主要成分皆为不燃无机物,其阻燃机理是受热分解,在分解过程中吸收热量,降低环境温度;同时释放出不燃性气体,降低环境中的氧气或空气浓度;最后分解生成的氧化物可以有效炭化抑制烟气的形成。本发明的阻燃防火过程是基于配方中五种不燃无机物在分解温度上的差异所带来的耦合效果。具体来说,(1)阻燃温度段的耦合:芯材中五种无机物组分的分解温度包括了从180-1000℃的多温度区间;(2)分解时间的耦合:基于本发明“低分解温度小粒径尺寸”至“高分解温度大粒径尺寸”的逐级匹配,芯材在聚氨酯胶水和玻璃纤维的连接和搭桥作用下,大小颗粒相互连接紧密,孔隙率小。当燃烧蔓延至芯材时,小粒径的无机物(氢氧化铝和氢氧化镁)分解反应动力学进一步增大,初期阻燃效果增强;当小粒径无机物不足以阻燃时,其周围的具有高分解温度的碳酸镁开始发生分解反应,进一步降低周围环境温度起到阻燃效果;类似地,如果火势不能进一步降低,则白云石粉颗粒和碳酸钙颗粒会相继发生分解作用。因此,分解时间的耦合能够延长阻燃的时间。(3)不燃性气体的耦合:氢氧化铝和氢氧化镁的分解产生h2o(水蒸气),其余三种无机物的分解产生co2气体,h2o比氧气轻会向上浮动,而co2比氧气重会下沉,因此两种气体的分别上浮和下沉可更有效隔绝氧气(空气);(4)氧化物的耦合:各无机物分解会产生三种氧化物(al2o3、mgo、cao),可以隔绝热量传递和增加炭化,抑制烟雾的产生。

37、本发明嵌套式复合无机粉末的形成过程:

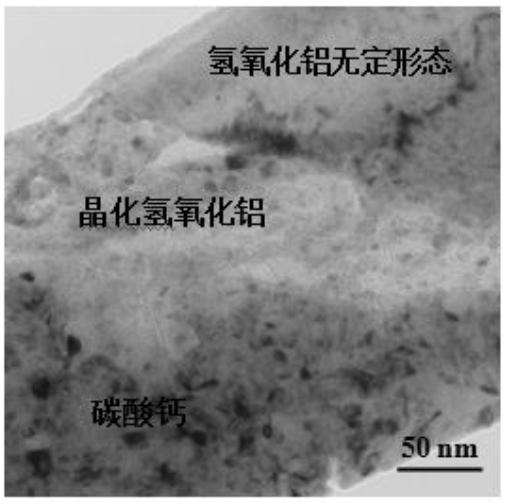

38、一、机械球磨:本发明中采用高能机械球磨可起到三个作用:一是降低各无机粉末的粒径。由于合理粒径的搭配,氢氧化镁、氢氧化铝和碳酸镁被细化至几个微米甚至少量可到亚微米范围,白云石粉和碳酸钙则细化至100微米以下,主要集中于30-50微米。二是促进低熔点氢氧化镁、氢氧化铝和碳酸镁无机粉末的无定形化。由于高能剧烈作用下,这些晶体(即氢氧化镁、氢氧化铝和碳酸镁)的化学键会被打破,晶体逐渐大量变成无定形态。三是高能球磨过程中,各类无机粉末反复撞击破碎,不断露出新鲜表面,颗粒内和表面产生大量的缺陷(空位、位错等),这显著降低了元素的扩散激活能,使得组元间在室温下可显著进行原子或离子扩散,发生焊合作用,加之粉末的梯度分布,小颗粒粉末容易嵌套在大颗粒的表层或近表层,特别情况下已成为嵌套结构的粉末还可以发生二次焊合,使得少量小颗粒甚至可以包裹在大颗粒内部。

39、高能球磨采用脉冲式运行以及进行湿法球磨是为了防止高速的球磨作用使得粉末升温,避免氢氧化镁和氢氧化铝粉末的分解导致后续阻燃效果下降;此外,复合助磨剂对于粉末的破碎和冷却也发生作用。油酸、三乙醇胺和乙二醇均为效果较好的助磨剂,可以通过包覆粉碎颗粒表面进而阻止细颗粒之间的团聚,以及吸附在颗粒的空洞中起到劈裂团聚颗粒的作用。此外,随着球磨时体系温度的升高,油酸和三乙醇胺还能发生反应生成油酸三乙醇胺,在其摩尔比为(1.2~1.5):1时具有最适宜的转化率。油酸三乙醇胺是一种水性润滑剂和冷却剂,其在水中能够显著降低体系的温度,防止温度的过度升高。当油酸和三乙醇胺发生反应导致助磨剂的含量下降时,残留的乙二醇仍能够有效的发挥助磨剂的作用。因此该复合助磨剂在颗粒较大时主要起助磨作用(加速颗粒的破碎和避免团聚),在颗粒细化后除了助磨还可以起到冷却体系的作用。保证粉末中具有低分解温度的氢氧化镁和氢氧化铝等不发生分解,二是转变为无定形态。

40、二、高频振动:由于高能球磨作用下,颗粒之间仍发生一定的团聚。在高频振动作用下,可将仅发生物理团聚、未发生焊合以及嵌套的颗粒分散开,进一步降低复合粉末的平均颗粒尺寸为30-50微米。

41、三、中低温退火:由于无定形化的无机粉末难以分解,需要将其进一步转变为晶态进而保持后续的阻燃效果。在高能球磨过程中,各类粉末积累了大量的晶体缺陷和内部畸变能量,为晶化的反应动力学提供了条件。在所选中低温条件下退火0.5-1h,随后并控制快速冷却,既可以避免晶体低分解温度无机物的分解,又促使已嵌套粉末中无定形态无机物仅发生部分晶化而非完全晶化。经中低温退火后,不仅形成了嵌套式的复合无机粉末,并且该嵌套结构的界面非物理结合,而是形成了原子级别的化学结合。

42、四、烘干定形中,在所选温度和压力作用下保温10-20分钟,可促使剩余未晶化的粉末全部晶化,并且在温度和压力作用下该晶化过程可以发生在相互接触的粉末颗粒之间,从而使得颗粒之间不仅仅是胶水的物理粘结,同时还发生粉末之间的原子结合,从而保证了芯材具有良好的结合强度和力学性能。

43、本发明具有以下有益效果:

44、(1)实现了多温段的防火,防火效果涉及更为广阔的温度区间(180-1000℃),防火等级达到a级。

45、(2)有效延长阻燃时间,抑制烟雾,为人员逃生以及灭火提供了充足的时间和相对良好的条件,保障人民和财产等各方面的利益。

46、(3)相比于仅采用聚氨酯胶水和热压工艺来物理结合的各类无机粉末,本发明嵌套式复合无机粉末中的原子结合显著提高了各粉末的结合强度,降低孔隙率,使得芯材具有更优异的抗拉强度、更低的吸水率和热值;此外,采用该芯材制备的金属复合板具有更高的抗弯曲性能。

- 还没有人留言评论。精彩留言会获得点赞!