一种从生活垃圾焚烧飞灰制备氟化镁的方法与流程

本发明属于废弃物资源化利用领域,具体涉及一种从生活垃圾焚烧飞灰制备氟化镁的方法。

背景技术:

1、目前全国的生活垃圾焚烧飞灰的产生量约为900万吨/年,随着生活垃圾收集量和焚烧发电比率的提升,生活垃圾焚烧飞灰达峰量约为1500万吨,飞灰中主要含有大量的可溶性盐以及。垃圾焚烧飞灰中含有大量可溶性盐以及钙、硅、铝、活性炭、铅、锌、铜、二噁英等物质,除此之外还含有2%-5%的镁元素。飞灰资源化技术主要针对二噁英类、重金属及可溶性盐的去除或回收,但基本不涉及镁元素的去除或资源化。

2、蚀刻废液主要是来自于清洗工序、刻蚀工序。玻璃蚀刻液的原理是利用氢氟酸跟玻璃(sio2)进行反应,并在反应过程中生成老化物质氟硅酸(h2sif6)及玻璃渣与硅酸(水玻璃)。随着氢氟酸逐渐消耗以及老化物质浓度的持续增加,会导致玻璃蚀刻槽的槽液老化,蚀刻率下降以及蚀刻不良率上升。传统的解决上述问题的方法是将老化的槽液作废酸处理排放并重新建浴调配蚀刻液。然而,废酸中大多都还存在较高浓度的氢氟酸。以电子厂芯片生产过程中刻蚀工序及清洗工序产生的含氟废水为例,其中所含离子,除f-以外,还含有较高浓度的so42-、有机物,以及微量的金属杂质离子等。目前含氟废酸处理常用的手段是加入碱性金属氧化物中和实现中性污泥化,并未实现蚀刻液的资源化。

3、本发明创造性地提出了从生活垃圾焚烧飞灰中制备氟化镁的技术方案,实现镁离子资源化的同时,解决了含蚀刻废液废氢氟酸的处理问题,在危险固体废弃物处理与高质量资源化利用领域具有重大意义。

技术实现思路

1、对生活垃圾焚烧飞灰处理技术的局限,本发明公开了一种从生活垃圾焚烧飞灰制备氟化镁的方法,生活垃圾飞灰先进行酸洗/水洗,得到水性飞灰浆料,浆料经过固液分离得到高含钙镁粗盐水,固体进入下段工序;高含钙镁粗盐水经过除重工序,静置沉降,清液再经脱氮、氧化和中和反应,固液分离得到含钙镁精制盐水;含钙镁精制盐水经过除钙工序,固液分离得到镁精制盐水;镁精制盐水经加碱除镁工序得到氢氧化镁,氢氧化镁配置成一定浓度的浆料,缓慢加入经预处理的废氢氟酸中,充分搅拌,固液分离,所得固体先经三级逆流氧化洗涤,再经热脱附烘干,得到高纯的氟化镁产品。

2、为达到上述目的,本发明的技术方案如下:

3、一种从生活垃圾焚烧飞灰制备氟化镁的方法,具体步骤如下:

4、(1)生活垃圾飞灰经过酸洗与水洗得到水性飞灰桨料,将水性飞灰桨料经过固液分离得到高含钙镁粗盐水;

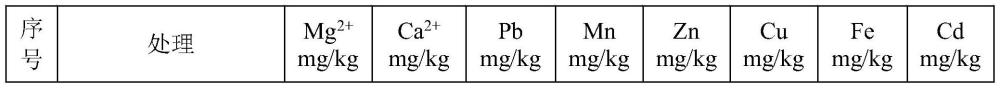

5、(2)将步骤(1)得到的高含钙镁粗盐水经过除重工序,静置沉降后将清液经脱氮、氧化、中和反应后,再固液分离得到含钙镁精制盐水;

6、(3)将步骤(2)得到的含钙镁精制盐水经过除钙工序,固液分离得到镁精制盐水;

7、(4)将步骤(3)得到的镁精制盐水经加碱除镁工序得到氢氧化镁,氢氧化镁配置成一定浓度氢氧化镁浆料,缓慢加入经预处理的低酸性废液中充分搅拌,固液分离,得到氟化镁粗品;

8、(5)将步骤(4)得到的氟化镁粗品先经三级逆流氧化洗涤,再经热脱附烘干,得到高纯的氟化镁产品。

9、作为本发明的一种改进,所述步骤(1)中:洗涤时间为15~60min,生活垃圾焚烧飞灰与酸洗与水洗添加的酸与水的质量比为生活垃圾焚烧飞灰:水:酸的质量比=1:2~3:2~3,所述酸浓度为6~10mol/l,所述酸为盐酸、硫酸、硝酸等,所述酸洗用酸包括商品酸、副产酸、污酸,所述高含钙镁粗盐水中污染物主要为有机污染物(含微量二噁英)、无机污染物、重金属污染物,所述固液分离装置包括板框隔膜过滤机、带式压滤机、水平真空过滤机、过滤离心机、卧式离心机等。

10、作为本发明的一种改进,所述步骤(2)具体步骤为:通过投加除重药剂,进行除重沉降分离得到黑色重金属泥,将所得滤液通过加入脱氮药剂脱氮、加入氧化剂多相催化氧化、中和反应后得到黄色重金属泥,再固液分离所得滤液为含钙镁精制盐水。

11、作为本发明的一种改进,所述步骤(2)中:所述除重时间为0.5~1h,所述脱氮与多相催化氧化时间为1~2h,所述除重药剂为可溶性硫化物、亚铁氰化钾等,所述可溶性硫化物包括硫化钠、硫化钾等,所述除重药剂使用量为溶液总质量的0.3~0.8%,所述脱氮药剂为次氯酸钠、氯酸钠等,所述脱氮药剂使用量为溶液体积的0.5~1%,所述氧化剂为双氧水、臭氧、高锰酸盐、过硫酸盐等,所述高锰酸盐包括高锰酸钾、高锰酸钠等,所述过硫酸盐包括过硫酸钠、过硫酸钾等,所述氧化剂使用量为溶液体积的1~5%,所述含钙镁精制盐水主要包含氯化钠、氯化钾、氯化钙和氯化镁等。

12、作为本发明的一种改进,所述步骤(3)具体步骤为:向步骤(2)得到的含钙镁精制盐水中投加除钙药剂,经过搅拌反应、沉降、过滤等工序固液分离得到镁精制盐水;所述除钙药剂包括商品硫酸盐、碳酸盐和硫酸,也包括生产过程中产生的废硫酸盐、废碳酸盐和废硫酸,所述碳酸盐包括碳酸钠、碳酸钾等,除钙药剂投加量为溶液总质量的0.3~30%,除钙ph为5~7,镁精制盐水的钙离子浓度可降低至2g/l以内。

13、作为本发明的一种改进,所述步骤(4)具体步骤为:

14、s1.向镁精制盐水内投加除镁药剂,固液分离得到除镁水和镁盐,将镁盐配置成质量浓度为10~20%的浆料备用,所述除镁药剂为可溶性氢氧化物、碳酸盐等,所述可溶性氢氧化物包括氢氧化钠、氢氧化钾等,所述碳酸盐包括碳酸钠、碳酸钾等,除镁药剂投加量为溶液总质量的0.1~5%,除镁ph为11~12,所述除镁水中镁离子浓度可降至10ppm以下,所述镁盐包括氢氧化镁镁、碳酸镁等不溶性固体;

15、s2.向废氢氟酸投加ph调节剂,将废氢氟酸转化成较温和的低酸性废液,所述ph调节剂为可溶性氢氧化物、碳酸盐等,也包括工业生产过程中产生的废碱、废碳酸盐等,ph调节剂投加量为溶液总质量4~40%,调节后的低酸性废液ph为1~3;

16、s3.向步骤s2调节后的低酸性废液投加除重药剂,在酸性条件下去除重金属,经固液分离后得到除重水,所述除重药剂为硫化物、亚铁氰化钾等,所述硫化物包括硫化钠、硫化钾等,除重药剂使用量为溶液总质量的0.3~0.8%,除重反应ph为1~3;

17、s4.将氢氧化镁或s1配置的碳酸镁浆料按照摩尔比mg:f=0.5-1:1缓慢滴加到s3得到的低酸性废液除重水中搅拌反应,避免一次性加入造成浆料团聚,影响氟化镁含量,滴加时长为1~2h,继续反应0.5~1.5h,固液分离后得到氧化镁粗品,反应终点ph值控制为4~5。

18、本发明所得高纯氟化镁产品能满足《中华人民共和国固体废物污染环境防治法》(2020年修订)中“保护人体健康和生态安全”要求。高纯氟化镁产品的质量指标可达到《氟化镁》(ys/t 691-2009)中表1所规定的mf-1产品技术要求;高纯氟化镁产品按《固体废物浸出毒性浸出方法水平振荡法》(hj557)方法制备浸出液中的有毒有害污染物指标达《地表水环境质量标准》(gb3838)中表1所规定的ⅲ类水标准限值,特定项目可达表3所规定的集中式生活饮用水标准限值;若采用废酸中为原料的酸洗,废酸涉及农药污染物、医药和兽药污染物,产品中的特定项目限值同时可达《食品安全国家标准食品中农药最大残留限量》(gb2763)、《食品安全国家标准食品中41种兽药最大残留限量》(gb31650)中规定的相关标准限值,二噁英及其类似物毒性当量的特定项目限值应符合8.0pg/g湿重的限值要求。

19、本发明的有益效果为:

20、1.采用酸洗\水洗方式脱除飞灰中钙镁等盐基离子:本发明将飞灰在强酸性下进行洗涤最大限度将飞灰中的盐基离子洗脱于溶液中,进而为实现镁盐资源化提供了可能,实现飞灰高效深度脱盐。

21、2.同时实现飞灰和废氢氟酸废液的资源化利用:本发明中利用飞灰中的镁元素和氢氟酸废液中的氟离子,经过严格的除杂过程,提取出高纯度氟化镁产品,同时解决了飞灰和氢氟酸废液难处置的问题,并实现高值资源化利用。

22、3.制备和分离高纯氟化镁产品。本专利预先将原料中的杂金属离子及有机物去除,避免制备氟化镁过程中,引入其他杂质沉淀反应。同时氢氟酸废液经中和、除重得到洁净且安全的除重水,提高了反应的安全性和可操作性。在经过三级氧化逆流洗涤和热脱附,进一步保证了氟化镁的纯度。

23、4.制备大颗粒氟化镁,实现工业化分离。氟化镁颗粒较细,易凝胶,工业生产极难分离。本专利先从除杂后的含镁溶液中提取氢氧化镁或碳酸镁固体,再配置成一定浓度浆料,缓慢均匀加入氢氟酸除重水中,严格控制反应时间和投加速度,促使氟化镁以浆料颗粒为内核逐层生长,最终制备出出大颗粒的氟化镁,提高纯度的同时,也为过滤和洗涤得实现提供了可能。

- 还没有人留言评论。精彩留言会获得点赞!