水泥生产线及生产方法与流程

本技术涉及建筑材料生产,尤其涉及一种水泥生产线及生产方法。

背景技术:

1、水泥是一种常用的建筑材料,广泛应用于建筑、基础设施和工程项目中。水泥生产线是将石灰石和粘土等原料通过破碎、混合、煅烧和磨矿等工艺步骤,制造出水泥的产线。

2、相关技术中的水泥生产线,通常在水泥的生产制作过程中,原料需要经过输入回转窑炉内烧制后才能形成最终的水泥熟料;回转窑炉在烧制过程中会因回转窑炉内部的高温和长时间的操作导致回转窑炉可能会出现一些不稳定的现象,例如回转窑炉可能会发生窜动,进而导致物料的不均匀加热和热风的不均匀分布,从而影响水泥熟料的品质,并导致生产效率低下。

技术实现思路

1、本技术实施例提供一种水泥生产线及生产方法,可以改善相关技术中存在的因回转窑炉发生窜动而影响水泥熟料的品质和生产效率的技术问题。

2、第一方面,本技术实施例提供了一种水泥生产线,包括:

3、原料准备装置,用于将未经处理的水泥初始原料转化为水泥初级原料;

4、熟料制备装置,设置于所述多组原料准备装置的出口处,用于将水泥初级原料转化为水泥次级原料;

5、水泥磨装置,设置于所述熟料制备装置的出口处,用于将水泥次级原料制成水泥;

6、装储装置,设置于所述水泥磨装置的出口处,用于将水泥进行包装和储存;以及

7、自动控制系统,所述自动控制系统分别与所述原料准备装置、所述熟料制备装置、所述水泥磨装置和所述装储装置进行电性连接;

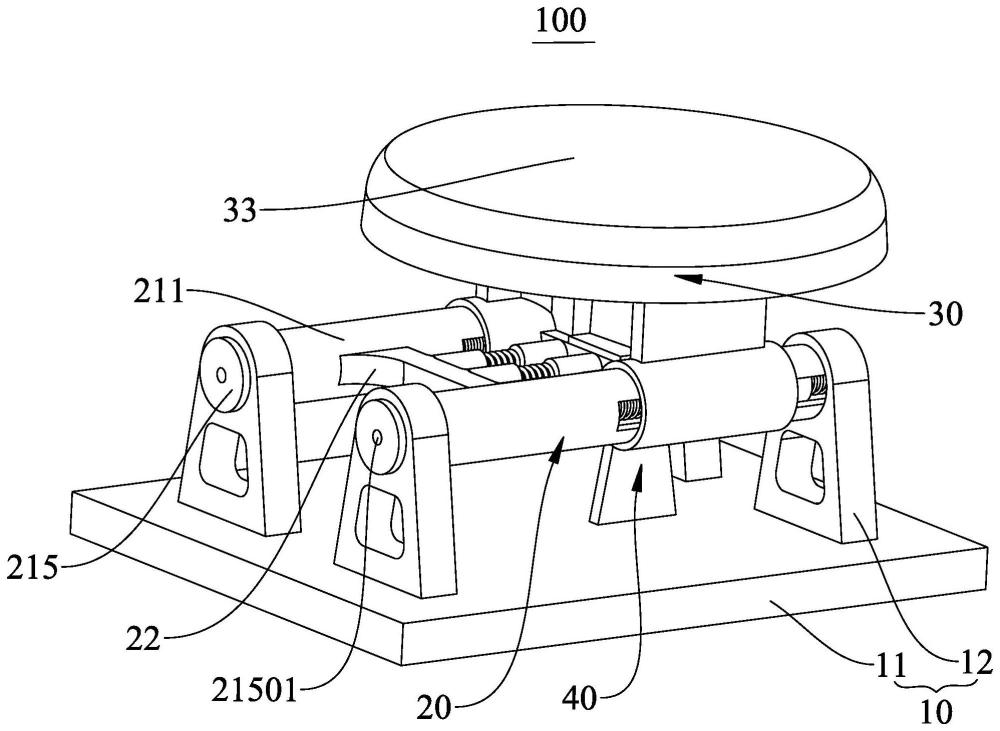

8、其中,所述熟料制备装置包括压磨机和窑炉装置,所述压磨机位于所述原料准备装置的出口处;所述窑炉装置包括支撑件、窑炉机构和复位机构;所述窑炉机构可旋转地设置于所述支撑件上,并位于所述压磨机的出口处;所述复位机构设置于所述支撑件上,且顶置于所述窑炉机构,用于调整所述窑炉机构窜动产生的偏移。

9、本技术实施例中上述的技术方案,至少具有如下技术效果:

10、本技术实施例提供的水泥生产线,在水泥的生产制作过程中,原料准备装置可将未经处理的水泥初始原料制作为水泥初级原料,在熟料制备装置将水泥初级原料转化为水泥次级原料时,压磨机可将初级原料转化为水泥次级原料时,可提供高效的压磨效率,且压磨的粒度可达到熟料制备装置的粒度要求,压磨机占地面积小、寿命长及维护方便。由于窑炉装置包括支撑件、可旋转地设置于支撑件上的窑炉机构、设置于支撑件上并顶置于窑炉机构的复位机构,即使窑炉机构在烧制过程中因内部的高温和长时间的操作导致窑炉机构发生窜动(沿窑炉机构的轴线方向向下移动)时,可通过复位机构推动窑炉机构回正,例如可以通过自动控制系统设置窑炉机构窜动产生偏移的预设值,当窑炉机构因窜动而推动复位机构移动的偏移值大于或等于预设值时,自动控制系统通过控制设置在支撑件上的复位机构推动窑炉机构回正,使窑炉机构内部的物料受热均匀,进而使熟料制备装置顺利地将水泥初级原料转化为水泥次级原料,通过复位机构将窑炉机构正确复位,窑炉机构内的物料因窑炉机构的位置正确从而使得物料受热均匀,进而制造的水泥可达到较好的品质,使得生产效率提高,再由水泥磨装置将水泥次级原料制成水泥,最后通过装储装置进行包装和储存。

11、在一些实施例中,所述原料准备装置包括:

12、原料集尘器,用于收集原材料的粉末颗粒;

13、原料均化设备,设置于所述原料集尘器的出口处,用于将多种原材料进行均匀混合和调节成分;以及

14、原料预热器,设置于所述原料均化设备的出口处;所述原料预热器用于将原料进行预热;

15、其中,所述压磨机位于所述原料预热器的出口处。

16、在一些实施例中,所述水泥磨装置包括:

17、石膏破碎机,设置于所述窑炉机构的出口处,用于将石膏矿石破碎成石膏矿石颗粒;以及

18、水泥研磨机,设置于所述石膏破碎机出口处,用于将石膏矿石颗粒和水泥次级原料研磨成细粉。

19、在一些实施例中,所述复位机构包括:

20、支撑部件,包括支撑底板和多个支撑座,所述支撑底板设置于所述支撑件上,所述支撑座固定于所述支撑底板上;

21、第一调节部件,设置于所述支撑座上;

22、缓冲部件,包括支撑组件、调节组件和顶盘;所述支撑组件可滑动地设置于所述第一调节部件上;所述顶盘通过所述调节组件设置于所述支撑组件上,并顶置于所述窑炉机构;以及

23、第二调节部件,设置于所述支撑底板上,且所述第二调节部件的输出端连接于所述支撑组件;

24、其中,所述第一调节部件用于粗调所述缓冲部件的位置,所述第二调节部件用于微调所述缓冲部件的位置。

25、在一些实施例中,所述支撑组件包括:

26、两根支撑管,所述支撑管可滑动地设置于所述第一调节部件上;

27、两个支撑板,所述支撑板的一端一一对应地设置于所述支撑管上;

28、支撑盘,设置于各个所述支撑板的另一端;所述支撑盘的外侧壁上开设有环形槽;以及

29、旋转件,设置于所述环形槽内;

30、其中,所述顶盘通过所述调节组件和所述旋转件设置于所述支撑盘上。

31、在一些实施例中,所述支撑盘的轴心位置开设有通盘孔;所述调节组件包括:

32、第一旋转轴架,设置于所述支撑盘的内壁;所述第一旋转轴架上开设有第一轴架孔;

33、第一旋转轴,连接于所述第一轴架孔,且所述第一旋转轴上开设有转轴通孔,所述转轴通孔的轴线垂直于所述第一旋转轴的轴线;

34、第二旋转轴架,设置于所述顶盘的内壁,并穿设于所述通盘孔;所述第二旋转轴架上开设有第二轴架孔;以及

35、第二旋转轴,穿设于所述转轴通孔,并连接于所述第二轴架孔;

36、其中,所述第一轴架孔的轴线和所述第二轴架孔的轴线相垂直。

37、在一些实施例中,所述支撑组件还包括支撑横梁,所述支撑横梁位于两根所述支撑管之间,所述支撑横梁的两端分别固定于两根所述支撑管上;所述第一调节部件包括:

38、两根调节管组,设置于所述支撑座上;各所述支撑管一一对应地滑动套设于各所述调节管组;

39、连接横梁,两端分别固定于两根所述调节管组上;以及

40、多个缓冲组件,所述缓冲组件的一端设置于所述连接横梁上,所述缓冲组件的另一端设置于所述支撑横梁上;

41、其中,所述第二调节部件的输出端连接于所述支撑横梁的底部。

42、在一些实施例中,所述缓冲组件包括:

43、安装底座,所述安装底座的一端设置于所述支撑横梁朝向所述连接横梁的一侧上;

44、限位立柱,所述限位立柱的一端与所述安装底座的另一端固定连接;

45、安装筒,所述安装筒的一端设置于所述连接横梁朝向所述支撑横梁的一侧上;所述安装筒的另一端上开设有筒槽,所述限位立柱的另一端滑动配合于所述筒槽;以及

46、缓冲弹簧,套设于所述限位立柱上;所述缓冲弹簧的两端分别连接于所述筒槽的内底壁和所述安装底座。

47、在一些实施例中,所述调节管组包括:

48、管体,设置于所述支撑座上;各所述支撑管一一对应地滑动套设于各所述管体上,所述支撑管的内部固定设有支撑中心柱,所述支撑中心柱位于所述管体内;所述管体的侧壁上开设有滑槽,所述支撑横梁的两端分别滑动穿设于两个所述管体的所述滑槽并连接于所述支撑中心柱;所述管体的内部固定设有限位块;

49、推杆,滑动设置于所述管体的内部,并且滑动穿设于所述限位块;

50、抗压弹簧,套设于所述推杆上,并位于所述限位块与所述支撑中心柱之间;所述抗压弹簧的两端分别连接于所述限位块和所述支撑中心柱;

51、前密封盖,盖设于所述管体的一端,并位于所述支撑中心柱远离所述推杆的一侧;

52、后密封盖,盖设于所述管体的另一端,且在端面开设有盖孔,所述后密封盖、所述推杆以及所述管体的内壁之间形成气腔;以及

53、拉力传感装置,设置于所述管体的内部,并位于所述前密封盖和所述支撑中心柱之间;所述拉力传感装置的两端分别连接于所述前密封盖和所述支撑中心柱;

54、其中,所述连接横梁的两端分别固定于两个所述管体上。

55、第二方面,本技术实施例提供了一种水泥生产方法,采用上述任一实施例所述的水泥生产线,所述水泥生产方法包括:

56、根据水泥生产的配方,在所述自动控制系统内设置各水泥原料的配比,通过所述自动控制系统控制所述原料准备装置、所述熟料制备装置、所述水泥磨装置和所述装储装置运行;

57、将水泥初始原料填置于所述原料准备装置内,以将水泥初始原料转化为初级原料;

58、将所述原料准备装置生产的初级原料填置于所述熟料制备装置内,以将初级原料转化为水泥次级原料;

59、在所述自动控制系统设置所述窑炉机构窜动产生偏移的预设值,在所述窑炉机构窜动推动所述复位机构移动的偏移值大于或等于所述预设值时,所述复位机构推动所述窑炉机构回正;

60、将所述熟料制备装置生产的水泥次级原料填置于所述水泥磨装置内,以将水泥次级原料制成水泥;

61、将所述水泥磨装置生产的水泥填置于所述装储装置内,以将水泥进行包装和储存。

62、本技术实施例中上述的技术方案,至少具有如下技术效果:

63、本技术实施例提供的水泥生产方法,由于窑炉装置包括支撑件、窑炉机构和复位机构;在水泥的生产制作过程中,原料准备装置将未经处理的水泥初始原料制作为水泥初级原料,但在熟料制备装置将水泥初级原料转化为水泥次级原料时,熟料制备装置中的回转窑炉在烧制过程中会因回转窑炉内部的高温和长时间的操作导致回转窑炉可能会出现一些不稳定的现象时,在自动控制系统设置窑炉机构窜动产生偏移的预设值,当窑炉机构因窜动而推动复位机构移动的偏移值大于或等于预设值时,自动控制系统通过控制设置在支撑件上的复位机构推动窑炉机构回正,进而使水泥初级原料转化为水泥次级原料,水泥磨装置将水泥次级原料制成水泥,最后进行储存和包装。

- 还没有人留言评论。精彩留言会获得点赞!