一种铌酸钠基无铅陶瓷介质材料及其制备方法和应用

本发明属于电介质材料,尤其是涉及一种铌酸钠基无铅陶瓷介质材料及其制备方法和应用。

背景技术:

1、能源是人类社会赖以生存和发展的物质基础。随着社会现代化的全面发展,其需求量日益增加,如何高效利用能源成为世界各国共同关注的焦点,而电子元器件小型化和集成化的高速发展对材料的性能更是提出了更高要求。陶瓷电介质电容器因其充放电速度快、功率密度高、循环寿命长、使用温度范围宽、安全性好等特点,在航空航天,医疗器械,汽车电子,激光武器等重要领域得到广泛的应用。铅基反铁电材料凭借其优异的储能特性和放电特性占据陶瓷电介质电容器市场主体地位,但铅元素对环境和健康带来的危害使得环境友好的无铅电介质储能材料的开发迫在眉睫。

2、以钛酸钡、钛酸铋钠、钛酸锶、铌酸钾钠、铌酸银、铌酸钠等为基体的钙钛矿无机材料成为目前主要研究的几类无铅储能陶瓷体系。其中,铌酸钠基陶瓷作为无铅反铁电体系的重要一员,具有理论密度小、极化强度和居里温度高、相结构丰富等特点,在电介质储能领域受到广泛关注。然而铌酸钠基陶瓷反铁电相在高电场的诱导下很容易转变成亚稳态铁电相,从而表现出具有铁电特征的方形饱和电滞回线,导致其高场下的漏导和损耗偏大,使得无法获得较高的击穿电场,不利于高储能密度的获得。为此,人们采用多种多样的方法来降低铌酸钠基陶瓷的漏导和损耗,进一步提高其储能密度。专利(申请号cn202211407274)通过将适量的ba(fe0.5nb0.5)o3掺杂进nanbo3基体中,在室温下获得0.97~4j/cm3的储能密度,其储能效率为55.8~82.4%。到目前为止,铌酸钠基无铅储能陶瓷的储能密度和储能效率均5j/cm3和85%以下,难以同时获得兼具高储能密度、高储能效率、低损耗的铌酸钠基陶瓷,限制了该体系在电介质储能领域中的应用。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种铌酸钠基无铅陶瓷介质材料及其制备方法和应用。

2、该材料可以显著提高无铅储能陶瓷的储能密度和储能效率,以及其耐击穿电场。通过本发明获得的陶瓷具有较高的击穿场强,并且具备优异的储能特性、制备工艺简单、陶瓷样品均一性良好、可靠性高、无铅无污染,有利于推进下一代电子元器件的发展需要。

3、本发明的目的可以通过以下技术方案来实现:

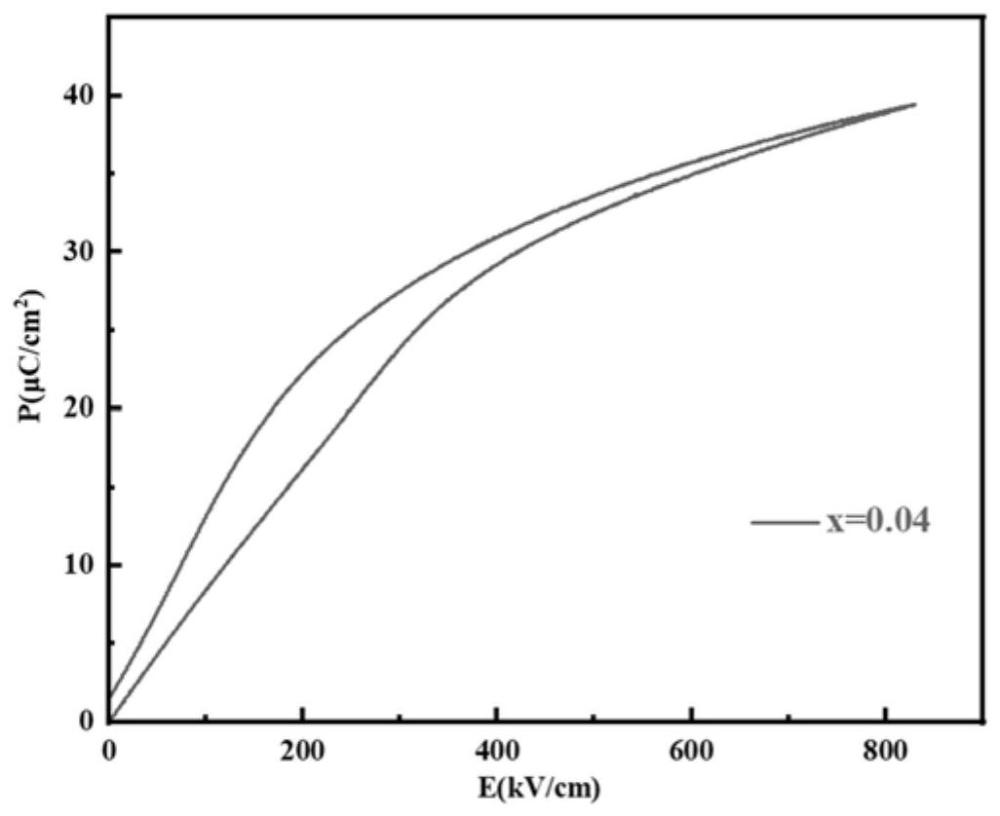

4、本发明首次通过在nanbo3-sr0.7bi0.2tio3二元体系中引入一定量的cahfo3成分,并添加适量的mnco3降低制备出的nanbo3-sr0.7bi0.2tio3-cahfo3材料的漏导,进而提高其绝缘性。在保持铌酸钠高饱和极化强度的同时显著地降低了漏导、减小了剩余极化强度、提高了击穿电场强度,使铌酸钠基无铅陶瓷介质的储能密度得到大幅度的提升,具有重大的实际应用价值。

5、本发明第一方面提供了一种铌酸钠基无铅陶瓷介质材料,该陶瓷介质材料的化学组成为(1-x)(0.85nanbo3-0.15sr0.7bi0.2tio3)-xcahfo3+0.01-0.2wt%mnco3,其中x=0-0.08。

6、作为本发明的一种优选方式,mnco3的质量分数为0.1%。

7、本发明第二方面提供了一种铌酸钠基无铅陶瓷介质材料的制备方法,,包括以下步骤:

8、s1:选取bi2o3、srco3、caco3、hfo2、tio2、na2co3、nb2o5和mnco3作为原料;

9、s2:按照(1-x)(0.85nanbo3-0.15sr0.7bi0.2tio3)-xcahfo3的化学计量比配料并一次球磨混合均匀,其中,x=0-0.08;

10、s3:将s2中的配料的原料煅烧,得到预合成的陶瓷粉体;

11、s4:向s3得到的预合成的陶瓷粉体加入mnco3并二次球磨,后烘干接着过200目筛,得到铌酸钠基无铅陶瓷介质材料的原料粉体;

12、需要说明的是,在s4中烘干是本领域的常用操作,如在100℃下烘干。

13、s5:向s4中得到的铌酸钠基无铅陶瓷介质材料的原料粉体中加入有机溶剂、乳化剂、增塑剂、粘结剂和分散剂并混合均匀,得到铌酸钠基无铅陶瓷介质材料的浆料;

14、s6:将s5中得到的铌酸钠基无铅陶瓷介质材料的浆料通过流延成型工艺制备出相应组分的陶瓷膜,然后裁剪接着进行等静压处理,得到铌酸钠基无铅陶瓷介质材料生坯;

15、需要说明的是,在s6中流延成型工艺是本领域中的常用操作。

16、s7:将s6得到的铌酸钠基陶瓷介质材料生坯进行排胶处理并保温,接着烧结,得到铌酸钠基陶瓷介质材料。

17、进一步地,在s2、s4和s5中,一次球磨的具体条件为:采用无水乙醇和zro2球作为球磨介质,zro2球、无水乙醇与原料的质量比为(2.5-3.0):(1.2-1.5):1,球磨转速为400-450r/min,球磨时间为12-15h;

18、二次球磨的具体条件为:采用无水乙醇和zro2球作为球磨介质,zro2球、无水乙醇与原料的质量比为(2.5-3.0):(1.2-1.5):1,球磨转速为400-450r/min,球磨时间为12-15h。

19、作为本发明的一种优选方式,一次球磨的具体条件为:采用无水乙醇和zro2球作为球磨介质,zro2球、无水乙醇与原料的质量比为3.0:1.2:1,球磨转速为400r/min,球磨时间为12h;

20、二次球磨的具体条件为:采用无水乙醇和zro2球作为球磨介质,zro2球、无水乙醇与原料的质量比为3.0:1.5:1,球磨转速为400r/min,球磨时间为12h;

21、进一步地,在s3中,煅烧的具体条件为:在密闭条件下,700-950℃煅烧3-8h。

22、作为本发明的一种优选方式,在s3中,煅烧的具体条件为:在密闭条件下,800-850℃煅烧4-6h,更优选的,在密闭条件下,850℃煅烧4h。

23、进一步地,在s4中,加入mnco3的量为s2中配料后原料质量与mnco3的量之和的0.01-0.2%。

24、作为本发明的一种优选方式,在s4中,加入mnco3的量为s2中配料后原料的0.1wt%。

25、进一步地,在s5中,所述有机溶剂为无水乙醇和丁酮的混合物,其中,无水乙醇的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的45-60%,丁酮的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的90-110%;

26、所述乳化剂为三油酸甘油脂,三油酸甘油酯的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的2.5-3.5%;

27、所述增塑剂为邻苯二甲酸二丁酯,邻苯二甲酸二丁酯的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的2.5-3.5%;

28、所述粘结剂为聚乙烯醇缩丁醛,聚乙烯醇缩丁醛的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的8-14%;

29、所述分散剂为聚乙二醇,聚乙二醇的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的2.5-3.5%。

30、作为本发明的一种优选方式,在s5中,无水乙醇的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的50%,丁酮的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的90%;

31、三油酸甘油酯的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的3%;

32、邻苯二甲酸二丁酯的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的3%;

33、聚乙烯醇缩丁醛的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的9.5%;

34、聚乙二醇的加入量为铌酸钠基无铅陶瓷介质材料的原料粉体质量的3%。

35、进一步地,在s6中,等静压处理的具体条件为:温度50-100℃,加压压力分别为50mpa、100mpa、150mpa和200mpa。

36、作为本发明的一种优选方式,在s6中,等静压处理的具体条件为:温度75℃,加压压力分别为50mpa、100mpa、150mpa和200mpa。

37、进一步地,在s7中,排胶处理在500-700℃条件下进行,保温时间为6-12h。

38、作为本发明的一种优选方式,在s7中,排胶处理在550-600℃条件下进行,保温时间为8-12h,更优选的,排胶处理在600℃条件下进行,保温时间为12h。

39、进一步地,在s7中,烧结的条件为:在密闭条件下,以3-4℃/min的升温速率从室温升至1000-1350℃并保温1-4h,随后自然随炉冷却到室温。

40、作为本发明的一种优选方式,在s7中,烧结的条件为:在密闭条件下,以3-4℃/min的升温速率从室温升至1200-1270℃并保温2-3h,随后自然随炉冷却到室温,更优选的,在密闭条件下,以4℃/min的升温速率从室温升至1250℃并保温2h。

41、本发明第三方面提供了一种铌酸钠基无铅陶瓷介质材料的应用,该陶瓷介质材料在激光、雷达、移动通信或航空航天领域中作为储能材料。

42、与现有技术相比,本发明具有以下有益效果:

43、(1)本发明制备的铌酸钠基无铅陶瓷介质材料击穿电场强度高、电滞回线细长、储能特性优异,对于实现电子元器件的无铅化、小型化和集成化具有重大的实用价值。

44、(2)本发明通过在nanbo3-sr0.7bi0.2tio3二元体系中引入一定量的cahfo3成分,并添加适量的mnco3降低制备出的nanbo3-sr0.7bi0.2tio3-cahfo3材料的漏导,进而提高其绝缘性,能够在保持铌酸钠高饱和极化强度的同时显著地降低了漏导、减小了剩余极化强度、提高了击穿电场强度,使铌酸钠基无铅陶瓷介质的储能密度得到大幅度的提升。此外,本发明制备的铌酸钠基无铅高储能密度和储能效率陶瓷在制备过程中采用的流延成型工艺容易实现工业化大批量生产,对于取代铅基储能陶瓷介质具有重大意义,有望在激光、雷达、移动通信、航空航天等众多领域中得到广泛的应用。

- 还没有人留言评论。精彩留言会获得点赞!