一种选矿烧结法生产氧化铝的方法与流程

背景技术:

1、目前高铁、高硫、高硅、高有机物含量的铝土矿工业生产氧化铝的方法主要采用碱-石灰石烧结法。

2、现有的碱-石灰烧结法是将矿石中的al2o3和sio2与na2o和cao反应生成na2o·al2o3和2cao·sio2,在生产过程中na2o不与al2o3和sio2生成nao·al2o3·1.7sio2,所以烧结法在生产过程中没有na2o和al2o3的化学反应损失。其主要存在的问题如下;一是添加石灰将矿石中的sio2合成2cao·sio2造成赤泥变性快,na2o和al2o3机械损失大,二是赤泥排放量大。

技术实现思路

1、本发明的目的在于克服上述缺点而提供的一种高效节能、安全环保、无尾矿排放的选矿烧结法溶出氧化铝的方法。

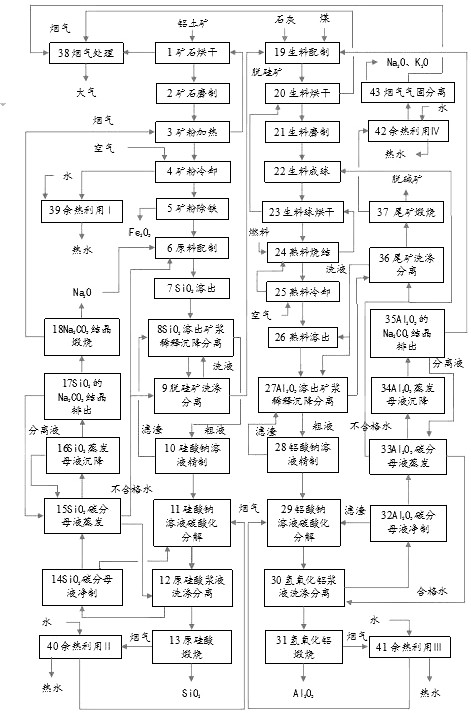

2、本发明的一种选矿烧结法溶出氧化铝的方法,包括以下步骤:

3、(1)矿石烘干:

4、粒度小于25mm的铝土矿经与步骤3来的烟气直接换热到110~130℃、烘干水分到5~8%后,进入步骤2矿石磨制;烟气经与矿石直接换热后,进入步骤38烟气处理;

5、(2)矿石磨制:

6、矿石磨制成粒度为60~80μm的矿粉后,进入步骤3矿粉加热;

7、(3)矿粉加热:

8、矿粉经步骤18来的烟气直接加热到800~900℃,去步骤4矿粉冷却;烟气经与矿粉直接换热后,去步骤1矿石烘干;

9、(4)矿粉冷却:

10、步骤3来的矿粉经与空气直接换热到60~80℃后,去步骤5矿粉除铁;空气经与矿粉直接换热到500~700℃后,去步骤39余热利用ⅰ;

11、(5)矿粉除铁:

12、步骤4来的矿粉经电磁除铁后,得到fe2o3产品,除铁后得到除铁矿去步骤6原料配制;

13、(6)原料配制:

14、除铁矿与步骤15来的蒸发不合格水和步骤18来的na2o混合,配制成摩尔比为[na2ok]/[sio2]=1.1~1.2、固含为600~800g/l的矿浆后,进入步骤7sio2溶出;

15、(7)sio2溶出:

16、矿浆在0.8~1.0mpa的压力和160~170℃的温度下加热,保温停留50~60min得到硅酸钠溶出矿浆后,进入步骤8sio2溶出矿浆稀释沉降分离;

17、(8)sio2溶出矿浆稀释沉降分离:

18、硅酸钠溶出矿浆和步骤10来的滤渣经步骤9来的洗液稀释到溶液sio2固含800~1000g/l的矿浆,经沉降分离后,得到硅酸钠粗液和脱硅矿,硅酸钠粗液进入步骤10硅酸钠溶液精制;脱硅矿进入步骤9脱硅矿洗涤分离;

19、(9)脱硅矿洗涤分离:

20、脱硅矿经步骤15来的蒸发不合格水洗涤到洗液含na2o浓度小于0.01g/l、经液固分离,得到洗液和脱硅矿后,洗液进入步骤8sio2溶出矿浆稀释沉降分离;脱硅矿进入步骤19生料配制;

21、(10)硅酸钠溶液精制:

22、步骤8来的硅酸钠粗液经精制过滤,将其中浮游物降低到小于0.001g/l后,得到硅酸钠精液和滤渣,硅酸钠精液进入步骤11硅酸钠溶液碳酸化分解;滤渣进入步骤8sio2溶出矿浆稀释沉降分离;

23、(11)硅酸钠溶液碳酸化分解:

24、硅酸钠精液经与步骤40来的烟气中的co2按湿法硅酸钠制取白炭黑工艺混合反应,得到原硅酸浆液后,进入步骤12原硅酸浆液分离洗涤;

25、(12)原硅酸浆液洗涤分离:

26、原硅酸浆液经步骤15来的蒸发合格水洗涤、分离后,得到原硅酸和sio2碳分母液,原硅酸进入步骤13原硅酸煅烧;sio2碳分母液进入步骤14sio2碳分母液净制;

27、(13)原硅酸煅烧:

28、燃料燃烧的高温将步骤12来的原硅酸加热到800~1000℃使原硅酸完全分解成sio2和h2o,得到sio2产品和烟气后;烟气去步骤40烟气余热利用ⅱ;

29、(14)sio2碳分母液净制:

30、步骤12来的sio2碳分母液经沉淀、过滤,得到滤液(sio2净制碳分母液)和滤渣,滤液进入步骤15sio2碳分母液蒸发;滤渣去步骤11碳酸化分解;

31、(15)sio2碳分母液蒸发:

32、步骤14来的滤液和步骤17来的分离液经加热浓缩到溶液na2oc固含为350~400g/l后,得到sio2碳分蒸发母液、蒸发合格水和蒸发不合格水,sio2碳分蒸发母液去步骤16sio2碳分蒸发母液沉降;蒸发合格水去步骤12原硅酸浆液分离洗涤;蒸发不合格水去步骤6原料配制和步骤9脱硅矿分离洗涤;

33、(16)sio2蒸发母液沉降:

34、sio2碳分蒸发母液经降温、搅拌、沉降使母液中的na2co3结晶析出,得到sio2的na2co3结晶浆液后,去步骤17sio2的na2co3结晶排出;

35、(17)sio2的na2co3结晶排出:

36、sio2的na2co3结晶浆液经液固分离,得到sio2的na2co3结晶和分离液后,sio2的na2co3结晶去步骤18na2co3结晶煅烧;分离液去步骤15sio2碳分母液蒸发;

37、(18)na2co3结晶煅烧:

38、燃料燃烧的高温将步骤17来的sio2的na2co3结晶加热到1750~1850℃,得到na2o和烟气后,na2o去步骤6的原料配制;烟气去步骤3矿粉加热;

39、(19)生料配制:

40、石灰、煤、步骤9来的脱硅矿和步骤35来的na2co3结晶,将na2co3中的na2o和石灰中cao与矿石(石灰、铝土矿和煤)中的al2o3、fe2o3、sio2、tio2按烧结法氧化铝生产工艺配制成生料(即配料摩尔比为[cao]/{[sio2]+[tio2]}=1.95~2.0,[na2o]/{al2o3]+[fe2o3]}=0.95~1.0),煤粉按生料质量8~10%加入生料后,去步骤20生料烘干;

41、(20)生料烘干:

42、生料经与步骤23来的烟气直接换热到110~130℃、烘干水分到5~8%后,去步骤21的生料磨制;烟气经与生料直接换热后,去步骤38烟气处理;

43、(21)生料磨制:

44、生料经磨制到粒度为60~80μm生料粉后,去步骤22生料成球;

45、(22)生料成球:

46、生料粉经与步骤33来的蒸发不合格水混合制成粒径5~10mm的生料球后,去步骤23生料球烘干;

47、(23)生料球烘干:

48、生料球经被步骤24来的烟气直接加热到200~300℃后,去步骤24熟料烧结;烟气经与生料球直接换热后,去步骤20生料烘干;

49、(24)熟料烧结:

50、燃料在步骤25来的空气中燃烧产生的高温将步骤23来的生料球加热到1200~1300℃、保温停留2小时,得到熟料和烟气,熟料去步骤25熟料冷却;烟气去步骤23生料球烘干;

51、(25)熟料冷却:

52、熟料经与空气直接冷却到60~80℃后,去步骤26熟料溶出;空气经与熟料直接换热到500~700℃后,去步骤24熟料烧结;

53、(26)熟料溶出:

54、熟料经步骤36来的洗液(按传统烧结法熟料溶出工艺操作)将熟料中的铝酸钠溶出,得到铝酸钠溶出矿浆后,去步骤27al2o3溶出矿浆稀释沉降分离;

55、(27)al2o3溶出矿浆稀释沉降分离:

56、铝酸钠溶出矿浆被步骤36来的洗液混合稀释到固含800~1000g/l的矿浆,经沉降分离,得到铝酸钠粗液和尾矿后,铝酸钠粗液去步骤28铝酸钠溶液精制;尾矿去步骤36尾矿洗涤分离;

57、(28)铝酸钠溶液精制:

58、铝酸钠粗液经精制过滤,将其中浮游物降低到小于0.001g/l,得到铝酸钠精液和滤渣后,铝酸钠精液去步骤29铝酸钠溶液碳酸化分解;滤渣去步骤27al2o3溶出矿浆稀释沉降分离;

59、(29)铝酸钠溶液碳酸化分解:

60、铝酸钠精液和步骤32来的滤渣经与步骤41来的烟气中的co2按烧结法氧化铝碳酸化分解工艺混合反应得到氢氧化铝浆液后,去步骤30氢氧化铝浆液分离洗涤;

61、(30)氢氧化铝浆液洗涤分离:

62、氢氧化铝浆液经步骤33来的蒸发合格水洗涤、分离,得到氢氧化铝和al2o3碳分母液后,氢氧化铝去步骤31氢氧化铝煅烧;al2o3碳分母液去步骤32al2o3碳分母液净制;

63、(31)氢氧化铝煅烧:

64、步骤30来的氢氧化铝按现有氧化铝产生方法煅烧氢氧化铝工艺操作,得到al2o3产品和烟气后,烟气去步骤41烟气余热利用ⅲ;

65、(32)al2o3碳分母液净制:

66、步骤30来的al2o3碳分母液经沉降、过滤,得到滤液(al2o3净制碳分母液)和滤渣后,滤液进入步骤33al2o3碳分母液蒸发;滤渣去步骤29碳酸化分解;

67、(33)al2o3碳分母液蒸发:

68、步骤32来的滤液和步骤35来的分离液经加热浓缩到溶液na2oc固含为350~400g/l后,得到al2o3碳分蒸发母液、蒸发合格水和蒸发不合格水,al2o3碳分蒸发母液去步骤34al2o3碳分蒸发母液沉降;蒸发合格水去步骤30氢氧化铝浆液洗涤分离;蒸发不合格水去步骤22生料成球和步骤36尾矿洗涤分离;

69、(34)al2o3蒸发母液沉降:

70、al2o3碳分蒸发母液经降温、搅拌、沉降使母液中的na2co3结晶析出,得到na2co3结晶浆液后,去步骤35al2o3的na2co3结晶排出;

71、(35)al2o3的na2co3结晶排出:

72、al2o3的na2co3结晶浆液经液固分离,得到al2o3的na2co3结晶和分离液后,al2o3的na2co3结晶去步骤19生料配制;分离液去步骤33al2o3碳分母液蒸发;

73、(36)尾矿洗涤分离:

74、步骤27来的尾矿经洗涤分离,得到洗液和尾矿后,洗液去步骤26熟料溶出和步骤27al2o3溶出矿浆稀释沉降分离;尾矿去37尾矿煅烧;

75、(37)尾矿煅烧:

76、燃料燃烧的高温将尾矿加热到(na2o的沸点1950℃以上)2000~2100℃,得到脱碱矿产品和烟气(含气相na2o和k2o)后,烟气去步骤42余热利用ⅳ。

77、上述的一种选矿烧结法溶出氧化铝的方法,还包括步骤(38)烟气处理:步骤1、步骤20和步骤43来的烟气进入烟气处理,经处理后排入大气。

78、上述的一种选矿烧结法溶出氧化铝的方法,还包括步骤(39)余热利用ⅰ:步骤4来的空气经与水间接换热到40~50℃后,排入大气;水经与空气间接换热到150~250℃后,得到热水。

79、上述的一种选矿烧结法溶出氧化铝的方法,还包括步骤(40)余热利用ⅱ:步骤13来的烟气经与水间接换热到90~95℃后,去步骤11硅酸钠溶液碳酸分化分解;水经与空气间接换热到150~250℃后,得到热水;

80、上述的一种选矿烧结法溶出氧化铝的方法,还包括步骤(41)余热利用ⅲ:步骤31来的烟气经与水间接换热到90~95℃后,去步骤29铝酸钠溶液碳酸分化分解;水经与空气间接换热到150~250℃后,得到热水;

81、上述的一种选矿烧结法溶出氧化铝的方法,还包括步骤(42)余热利用ⅳ:步骤37来的烟气经与水间接换热到60~80℃后,去步骤43烟气气固分离;水经与烟气间接换热到150~250℃后,得到热水。

82、上述的一种选矿烧结法溶出氧化铝的方法,还包括步骤(43)烟气气固分离:烟气经气固分离后,得到固相na2o、k2o产品,烟气去步骤38烟气处理。

83、本发明与现有技术相比,具有明显的有益效果,从以上技术方案可知:本发明将矿粉加热使其中的铁矿物和硅矿物全部氧化成fe2o3和sio2,便于电磁除铁和sio2溶出及有机物、硫、磷等排出,得到无碱污染的高纯fe2o3产品;采用sio2溶出脱硅,得到选矿产品sio2(白炭黑),大大减少了尾矿的排放量,变废为宝;脱硅矿al2o3含量高,提高了氧化铝生产单位产能,实现了节能增产的目的;采用干法烧结生产工艺,节省了水蒸发需要的能耗,降低了烟气粉尘和水分环保效果好;本发明扩大了生产氧化铝的原料范围,可使用高铁、高硫、高硅、高有机物铝土矿和粉煤灰及霞石等;将尾矿脱碱后,可得到无碱污染的稀有金属矿,不排尾矿,节约资源,高度环保;采用na2co3结晶煅烧技术制取na2o,解决了na2co3在低温下不能与sio2生产硅酸钠的问题,系统不需要苛化,解决了na2co3苛化浓度低和苛化渣污染,提高了苛性碱和矿浆浓度,有明显增产效益。

- 还没有人留言评论。精彩留言会获得点赞!