一种矿物铸件及其制备方法和应用

本发明属于矿物铸造,尤其涉及一种矿物铸件及其制备方法和应用。

背景技术:

1、在高速数控机床的五大关键技术中,分别是数控机床的构造设计、高速电主轴、进给机构、控制系统以及安全防护系统,其中高速加工数控机床构造的显著特性是其动态特性十分好,需要与高速数控机床的高加工精度、高速切削相匹配,而对机床本体局部的构造设计提出了高精度、高刚度、低惯量、低摩擦、高谐振频率、恰当的阻尼比等要求。为了提高机床的构造刚度、抗振性,以及减少机床的热变形,机床本体基本采用结构件焊接,使用铸铁材料(包括米汉那铸铁)、天然花岗石或矿物铸件等材料作为机床本体的基础件。

2、铸铁的流动性好,体收缩和线收缩小,容易获得形状复杂的铸件,在铸造过程中加入少量合金元素可提高耐磨性能,其内摩擦大,阻尼作用强,故动态刚性好,是高速高精密数控机床应用比较多的机床本体材料,因为铸铁浇注温度高,铸铁件在凝固时会产生很大的收缩变形,在脱模以后的精度大约是1~3mm/m,要满足平面度在0.01mm/m以内,需要铸造厂经过多次去应力,铣、磨加工后才能达到使用要求。天然花岗石由于亿万年的自然时效,组织比较稳定,几乎不会变形,加工简单,可以获得高而稳定的精度,对温度不敏感,导热系数和膨胀系数均很小,不导电、无磁性、吸振性好,不生锈,抗腐蚀,使用维护方便,成本低。

3、伴随着快速发展的经济以及资源的过度开采和使用,高速高精密数控机床需要考虑产品生命周期对环境的影响,最大限度的利用原材料、能源,减少有害废物和固体、液体、气体的排放物,改善操作安全,消除对环境的污染。由于矿物铸件是在常温下铸造,而矿物铸件与传统铸铁相比,具有阻尼系数大、抗振性强、热稳定性好、生产周期短、设计制造灵活、成本低,生态环保与回收可循环等优点,逐渐替代铸铁和天然花岗石成为精密机床的基础件。

4、一般情况下,高速高精密数控机床的横梁长度在4米左右,典型的尺寸为长度4米、宽度0.5米、高度0.5米,在矿物铸件使用过程中,矿物铸件的热膨胀系数是11.5~14×10-6k-1,相对于天然花岗石4.61×10-6k-1的热膨胀系数,在温度变化相同的状况下,矿物铸件的精度变化更大,不能够满足高速高精密数控机床的精度要求。

技术实现思路

1、为了克服上述现有技术存在的问题,本发明的目的之一在于提供一种矿物铸件,所述矿物铸件具有较低的热膨胀系数,制造精度高,且所述矿物铸件的各向同性好,朝各个方向的变形量均一。

2、本发明的目的之二在于提供一种上述矿物铸件的制备方法。

3、本发明的目的之三在于提供一种上述矿物铸件在制备机床中的应用。

4、为了实现上述目的,本发明所采取的技术方案是:

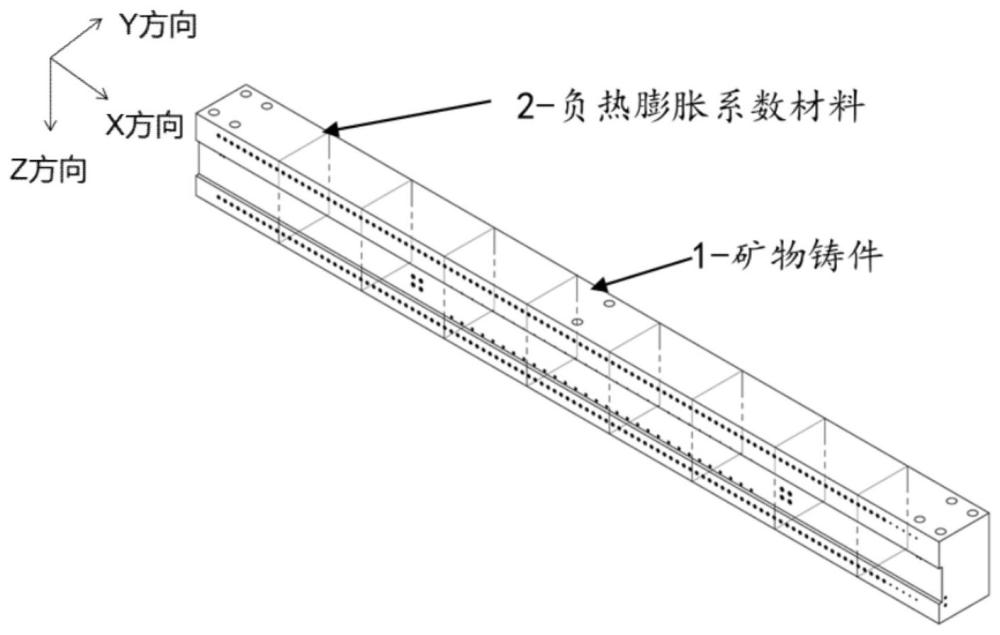

5、本发明的第一方面提供了一种矿物铸件,所述矿物铸件中埋置有各向同性负热膨胀材料。

6、负热膨胀(negative thermal expansion,简称nte)材料是指在一定的温度范围内的平均线膨胀系数或体膨胀系数为负值的一类化合物。负热膨胀材料可与一般的正热膨胀材料复合制备可控热膨胀系数或零膨胀材料。按照材料负热膨胀性能的不同可以分为各向异性负热膨胀材料和各向同性负热膨胀材料。各向同性负热膨胀材料是指随着温度的升高,晶体在3个轴向在都会收缩,并且收缩系数相同的材料。热膨胀性质的各向同性要求化合物具有各向同性的结构,即具有立方对称性。

7、本发明通过将各向同性负热膨胀材料埋置在矿物铸件内部,可以有效降低矿物铸件的线膨胀系数,平衡矿物铸件由于热胀冷缩而产生的过度形变,此外,还能提高矿物铸件的各向同性,使其在各个方向的变形量均一,从而有效解决矿物铸件在温度变化条件下的过度变形问题,提高矿物铸件的铸造精度。

8、优选地,所述矿物铸件中,所述各向同性负热膨胀材料包括zrw2o8、zrp2o7、zrv2o7或y2w3o12中的至少一种;进一步优选地,所述矿物铸件中,所述各向同性负热膨胀材料包括zrw2o8、zrp2o7或zrv2o7中的至少一种;更进一步优选地,所述矿物铸件中,所述各向同性负热膨胀材料选自zrw2o8。

9、zrw2o8在很大的温度范围内(0.3~1050k)均具有较大的负膨胀系数(-8.9×10-6k-1)。在本发明的具体实施方式中,采用zrw2o8作为各向同性负热膨胀材料,将其埋置在矿物铸件中,可以有效降低矿物逐渐的线膨胀系数,将其控制在2×10-6k-1以内,优于目前天然花岗石4.61×10-6k-1的线膨胀系数,达到高速高精密数控机床的稳定使用要求。

10、优选地,所述各向同性负热膨胀材料在所述矿物铸件中均匀分散埋置。

11、优选地,所述矿物铸件中的埋置位点的数量为5~12个;进一步优选为6~10个;更进一步优选为7~9个。

12、在本发明的具体实施方式中,所述埋置位点在所述矿物铸件中均匀分散分布。如在本发明的具体实施例中,所述矿物铸件为长方体形状,所述埋置位点沿矿物铸件的长度方向等距分布。若矿物铸件为其他形状,则需要根据实际形状设置埋置位点,以使所述各向同性负热膨胀材料在所述矿物铸件中均匀分散埋置即可。

13、通过在矿物铸件中均匀分散埋置所述各向同性负热膨胀材料,使矿物铸件各个部位的性能更加均一,减小铸件由于温度变化而产生较大局部形变的可能性,提高铸件的铸造精度。

14、在本发明的具体实施方式中,所述矿物铸件的热膨胀系数为1×10-6~2×10-6k-1;在本发明的更具体实施方式中,所述矿物铸件的热膨胀系数为1.2×10-6~1.9×10-6k-1;在本发明的实施例中,所述矿物铸件的热膨胀系数为1.4×10-6~1.8×10-6k-1。

15、优选地,所述矿物铸件中设置有型腔。

16、本发明通过拓扑优化的方法,在矿物铸件中设置合理的型腔,从而降低矿物铸件的质量,提高矿物铸件的比强度;与一般没有型腔的矿物铸件结构相比,本发明设置有型腔的矿物铸件具有更低的密度和更高的比强度。

17、在本发明中,型腔的设置方式需要根据工件的形状灵活设计,因此不作特别限定。

18、在本发明的具体实施方式中,设置有型腔的矿物铸件的比刚度为1.55×107~2×107n·m/kg;在本发明的更具体实施方式中,设置有型腔的矿物铸件的比刚度为1.6×107~1.8×107n·m/kg;在本发明的具体实施例中,设置有型腔的矿物铸件的比刚度为1.62×107~1.7×107n·m/kg。

19、在本发明的具体实施方式中,矿物铸件包括以下制备原料:骨料系统、树脂系统;所述骨料系统包括粗骨料、细骨料和填料;所述树脂系统包括有机树脂、固化剂、稀释剂和增韧剂。

20、进一步地,所述骨料系统中,所述粗骨料包括花岗岩、鹅卵石或石灰石中的至少一种。本发明可采用花岗岩、鹅卵石或石灰石等碎石作为粗骨料,也可采用其他碎石,此处仅为举例,并不作为粗骨料材质的限定。同样可以理解,下述细骨料、填料、有机树脂、固化剂、稀释剂和增韧剂的具体种类也为举例,并不作为相应材质的具体限定。

21、进一步地,所述骨料系统中,所述细骨料包括硅砂、河砂或其组合。

22、在本发明的具体实施方式中,所述粗骨料和所述细骨料的含水量小于0.5wt%。所述粗骨料和所述细骨料应充分干燥。

23、进一步地,所述骨料系统中,所述填料包括石英粉、云母粉、碳酸钙粉或滑石粉中的至少一种。

24、通过在矿物铸件中加入所述填料,不仅可以减少树脂用量、降低成本,而且能改善矿物铸件的物理机械性能。

25、进一步地,所述树脂系统中,所述有机树脂包括环氧树脂、酚醛树脂或聚酯树脂中的至少一种;在本发明的具体实施方式中,所述有机树脂选自环氧树脂;更进一步为双酚a型环氧树脂。

26、进一步地,所述树脂系统中,所述固化剂选自脂肪胺类固化剂;在本发明的具体实施方式中,所述固化剂包括乙二胺、二乙烯三胺或三乙烯四胺中的至少一种;在本发明的具体实施例中,所述固化剂选自乙二胺。

27、加入固化剂可以使原有的线型结构的热塑性材料转化为体型结构的热固性材料。

28、在本发明的具体实施方式中,所述树脂系统中,所述稀释剂包括丙酮、甲乙酮、环己酮、苯或甲苯等有机溶剂;在本发明的具体实施例中,所述稀释剂选自丙酮。

29、本发明所述树脂系统中,稀释剂主要起到降低有机树脂粘度、增强其渗透性的作用,同时还能够明显提高骨料的粘结剂包裹性,有效控制固化反应中的热量排出。合理的稀释剂用量所具有的相应效果更加显著。

30、在本发明的具体实施方式中,所述树脂系统中,所述增韧剂选自橡胶类增韧剂;在本发明的具体实施例中,所述增韧剂选自乙丙橡胶。

31、本发明所述树脂系统中,增韧剂可以提高有机树脂固化后产物的韧性,减少固化反应的热量排出,降低材料的收缩率。合理的增韧剂用量所具有的相应效果更加显著。

32、进一步地,所述矿物铸件的制备原料还包括增强系统。通过增强系统进一步提高矿物铸件的强度等性能。

33、在本发明的具体实施方式中,所述增强系统可根据实际需要选择添加或不添加。添加增强系统可以增强矿物铸件的强度。

34、在本发明的具体实施方式中,所述增强系统包括钢纤维、玻璃纤维或碳纤维中的至少一种;在本发明的具体实施例中,所述增强系统选自玻璃纤维。

35、本发明的第二方面提供了一种本发明的第一方面所述的矿物铸件的制备方法,包括以下步骤:将矿物铸件的制备原料浇筑在模具中,并将所述各向同性负热膨胀材料埋置于所述制备原料中,固化后得到所述矿物铸件。

36、在本发明的具体实施方式中,所述浇筑在室温下进行;本发明所述室温为20~30℃;进一步为24~26℃。

37、本发明的第三方面提供了一种本发明的第一方面所述的矿物铸件在机床制造、建筑或交通运输中的应用。

38、优选地,所述机床为数控机床;进一步优选地,所述数控机床为高速高精密数控机床。

39、本发明的有益效果是:本发明通过在矿物铸件中埋置各向同性负热膨胀材料,降低了矿物铸件热膨胀系数,提高制造精度,且得到的矿物铸件的各向同性好,朝各个方向的变形量均一,在机床制造、建筑或交通运输中具有广泛的应用。

40、具体而言,与现有技术相比,本发明具有以下优点:

41、1、本发明采用特定的各向同性负热膨胀材料,结合特定的各向同性负热膨胀材料埋置质量和埋置位点数量,使得各向同性负热膨胀材料在矿物铸件中均匀、分散分布,从而大大降低矿物铸件的线膨胀系数,最低可将矿物铸件的线膨胀系数降至2×10-6k-1以内,优于目前天然花岗石4.61×10-6k-1的线膨胀系数,达到机床尤其是高速高精密数控机床的稳定使用要求。

42、2、本发明还通过拓扑优化的方法,在矿物铸件中设置合理的型腔,从而降低矿物铸件的质量,提高矿物铸件的比强度;与一般没有型腔的矿物铸件结构相比,本发明设置有型腔的矿物铸件具有更低的密度和更高的比强度。

43、3、本发明的矿物铸件采用常温冷浇铸工艺,在生产矿物铸件的过程中,一般利用其在自身化学反应过程中产生的热量进行反应,不会增加额外的能源消耗,相对于铸铁件,矿物铸件在生产过程中能节省大约30%的能源消耗。更加环保的是,矿物铸件可以完全回收利用,因此可以作为建筑原料或筑路材料等,减少对环境的影响,最大限度的利用原材料、能源,减少有害废物和固体、液体、气体的排放物,改善操作安全,降低对环境的污染。本发明提供的矿物铸件在机床制造、建筑或交通运输中具有广泛的应用。

- 还没有人留言评论。精彩留言会获得点赞!