一种石英砂提纯方法及石英砂激光提纯装置与流程

本发明属于无机材料提纯领域,具体涉及石英砂提纯方法及装置领域。

背景技术:

1、石英砂以s io2为主要成分,是光伏光纤、半导体、通信、航空航天等高科技产业的基础原材料;随着这些领域的迅速发展,对高纯石英砂的需求亦日益增加。

2、传统方式通过石英矿物深度提纯的方式进行制备,石英砂杂质的去除分为微生物法、物理法和化学法,其中,微生物法是最新发展起来的一种技术,目前处于实验室和小型试验的研究阶段,不足以用于工业生产;化学方法处理需要对石英砂进行熔融后重结晶方式或熔化后进行提纯,但是存在问题是耗费能量多、时间长、工序复杂,重结晶过程中晶型以及纯度把控要去高;因此大大降低了石英砂的提纯效率,增加了成本;由于地质以及地形问题,我国石英砂储量较少,且无大型矿床,这意味着高效率、高质量的石英砂提纯工作迫在眉睫。

3、因此如何高效、高质量的对石英砂提纯,成为本领域的亟需解决的问题。

技术实现思路

1、为了解决上述技术问题,本发明的目的在于提供一种石英砂提纯方法及石英砂激光提纯装置,通过石英砂进行酸洗预提纯处理去除表面的金属杂质后,然后通过激光定向气化处理方法去除石英砂内部的杂质,避免了需要石英砂进行熔融后重结晶方式或内部晶粒熔化进行提纯存在的问题,从而提高了石英砂提纯效率、质量,同时相对降低了能耗,节约了成本。

2、根据本发明的一个方面提供了一种石英砂提纯方法,其特征在于,包括以下步骤,步骤一、对石英砂矿石破碎、筛分,得到石英砂原料;

3、步骤二、将石英砂原料进行预处理、分拣,得到待提纯石英砂;

4、步骤三、将待提纯石英砂进行预提纯处理;

5、步骤四、将预提纯处理后的石英砂进行激光提纯,所述激光提纯方法为激光定向气化处理方法;

6、步骤五、完成步骤四后,重复步骤三、步骤四的操作0-5次;

7、步骤六、将步骤五操作后的石英砂进行清洗、烘干,得到提纯后的石英砂;所述提纯后的石英砂中金属杂质含量≤25μg/g,优选的,;所述提纯后的石英砂中金属杂质含量小于≤20μg/g。

8、传统提纯方法得到的石英砂中杂质含量为24-25ug/g。

9、与现有技术相比,本发明的有益效果在于,通过石英砂原料进行预处理、分拣,将石英砂原料中表面的黏土等附着物去掉,同时将含有大量磁性伴生矿物杂质的颗粒去除,将含有的云母类矿物和长石类矿物去除,得到不含有云母类矿物、长石类矿物等非磁性杂质、含有低量磁性杂质的待提纯石英砂,此过程无需加热、化学反应,工序简单且消耗能量低;

10、通过预提纯处理将在表层的金属杂质去除;

11、通过激光定向气化处理方法将存在与石英砂内部的杂质去除(定向加热是为了使得杂质包裹体部位开裂,从而有利于后面酸洗进行金属离子的去除),只对含有杂质的部位定向激光加热,且无需对石英砂局部晶粒熔化或熔融,不影响石英砂的晶粒结构,也无需石英砂加热部位进行重结晶,即提高了效率又节约了能量;

12、根据石英砂要求的纯度,可以连续重复第步骤三、步骤四的操作0-5次,最终得到提纯后的石英砂中金属杂质含量小于20μg/g,纯度高。

13、进一步的,步骤一的具体过程为,将石英砂矿石用粉碎设备粉碎后,采用325目-30目筛网进行筛分,得到石英砂原料的粒径为45-550μm。

14、采用上一步的有益效果在于,实现得到既有利于提纯的石英砂原料,又避免石英砂原料的粒径太小不利于提纯后的加工使用。

15、进一步的,所述步骤二的石英砂原料进行预处理、分拣的具体过程为:

16、将石英砂原料清洗去除表面的附着物;

17、然后石英砂原料通过磁选法进行磁选,然后通过无氟浮选去除石英砂原料中的非磁性矿物杂质;非磁性矿物杂质包括云母类矿物和长石类矿物。

18、优选的,石英砂原料通过磁选法进行磁选先将石英砂原料采用弱磁选机或中磁选机进行筛选,磁场强度为1000-6000oe,将筛选的后得到的石英砂原料经过通过湿式强磁选机,磁场强度为6000-10000oe,得到磁选后的石英砂颗粒;

19、然后采用三级浮选方法,去除石英砂中的云母类矿物和长石类矿物;

20、一级浮选是将磁选后的石英砂颗粒在中性或弱酸性第一浆料环境下,第一浆料包括脂肪酸(皂)、妥尔油,从浆料中浮去除含铁的泥质物;

21、二级浮选是在中性或弱酸性第二浆料环境下,第二浆料包括胺类捕收剂,从浆料中浮去除云母类矿物以及云母与石英的连生体;三级浮选是在中性或弱酸性第三浆料环境下,第三浆料包括脂肪酸、磺化石油,从浆料中去除出长石类矿物以及长石与石英的连生体。

22、采用上一步的有益效果在于,磁选法是去除石英砂原料中含有大量含磁性杂质的有效方法;即通过磁选工艺,有效清除了含有大量连生体颗粒在内的赤铁矿、褐铁矿和黑云母等弱磁性杂质的石英砂原料;

23、原料中所含的赤铁矿、褐铁矿和黑云母等具有弱磁性矿物杂质时,利用湿式强磁选机将其筛选出来;而对含杂以磁铁矿为主的强磁性矿物,则采用弱磁选机或中磁选机进行选别;

24、通过磁选后即实现了去除上述含有大量磁性杂质的石英砂原料,同时对筛选后得到的石英砂颗粒中的少量金属杂质进行磁化,有利于后续在激光定向气化处理时对石英砂中的杂质部位进行定位时,可采用磁性进行进一步的精确定位;

25、通过无氟浮选是利用石英、长石结构构成的差异,合理调配阴阳离子混合捕收剂的配比和用量,利用它们zeta电位不同,优先浮选出长石,实现分离。

26、进一步的,所述步骤三的预提纯处理过程为:将待提纯石英砂与第一酸液按质量比为(4.5-5.5):1混合,对石英砂表面进行一次酸洗,一次酸洗后进行干燥;

27、所述第一酸液为硝酸与盐酸的混合溶液,第一酸液中氢离子浓度为1.2-1.8mo l/l;第一酸液中hcl与hno3的质量比为1:1;所述一次酸洗时间为3-8h。

28、采用上一步的有益效果在于,通过第一酸液对待提纯的石英砂进行酸洗,去除石英砂经过步骤二处理后表面残留的杂质。

29、进一步的,所述步骤四中的激光定向气化处理方法包括以下步骤:

30、将预提纯处理的石英砂进行定向调整和激光加热,对内部杂质进行局部加热;

31、具体过程为:将所述预提纯处理石英砂浸泡在第一处理液中,石英砂含有杂质的部位朝向激光器,然后通过激光器对石英砂中含有杂质的部位进行定向加热,激光照射时间为0.1-3s后;

32、所述第一处理液包括硝酸;所述第一处理液中氢离子浓度为0.5-0.8mo l/l;所述第一处理液温度为20-50℃;优选的,所述第一处理液还包括盐酸,所述hcl与hno3的质量比为1:1;

33、优选的,所述石英砂浸泡在第一处理液中后,先对石英砂含有杂质的部位进行定向磁力定位,即将第一处理液中的石英砂处于定向磁场中,部分含有金属杂质的部位朝向磁极方向;进一步优选的,定向磁力定位的磁场强度为大于10000oe。

34、优选的,所述金属杂质为a l、fe、mg、t i、na中的一种或多种。

35、采用上一步的有益效果在于,通过将预提纯处理石英砂浸泡在第一处理液中,石英砂中的杂质包裹体由于内部密度小,从而实现石英砂含有杂质部位朝向第一处理液上表面,而激光器设置于第一处理液上表面上方,从而实现石英砂含有杂质的部位朝向激光器,最终实现激光器定向对石英砂内杂质包裹体进行加热,避免了石英砂内杂质包裹体未经过激光加热的问题,同时进一步有利于避免了对石英砂晶体进行加热;

36、通过进一步的定向磁力定位,实现对将石英砂中含有杂质的部位固定朝向,进一步为激光定向照射提供条件;

37、通过激光瞬时对含有杂质的部位照射,激光器产生的超短高能脉冲通过光路聚焦于被加工的石英砂内,激光在石英砂内部包裹体的聚焦点能量远高于包裹体本身的损伤阈值,激光束被该部位吸收并转化为热能,引起包裹体部位温度急剧升高,温度的急剧升高带来两方面影响,首先是引起气液包裹体内发生气化或等离子体化,使得h2o、co2、h2、o2等气液杂质脱离石英砂基体;另一方面,由于内部包裹体温度急剧上升,与石英砂基体热膨胀系数的差异使其产生微裂纹,水淬会加剧裂纹的延伸,有利于后续的酸洗操作。通过本步操作,可将金属杂质清洗掉,或者随后可通过酸洗可以将包裹体所含有的其他金属杂质进行去除;

38、通过激光照射时间为0.1-3s;即实现对杂质包裹体吸收能量导致其内部膨胀,同时避免了石英砂内部晶粒受到激光影响;且能够在激光照射后杂质包裹体内部温度压力高时喷射处理液,实现其内部温差较大而破裂;

39、同时激光在石英砂内部包裹体的聚焦点能量,不被石英砂晶粒吸收或吸收不多,且不会使石英砂晶粒软化或熔化或熔融现象,从而在去除杂质的同事不影响石英砂的晶体的结构;

40、此方式简单且消耗能量少;

41、第一处理液温度为20-50℃,第一处理液有利于将加热后的石英砂定向激光加热后进行水淬处理,有利于石英砂内部的杂质包裹体经过激光照射膨胀后包裹体破裂;

42、通过优选的,所述处理液还包括hno3,所述处理液中hno3摩尔浓度均为0.5-0.8mol/l;即在水淬的同时,对内部的金属杂质同时清洗掉;由于处理液温度会较高,需要降低硝酸的浓度。

43、进一步的,所述步骤四中的激光定向气化处理方法还包括以下步骤:

44、石英砂经过激光照射处理后,与第二酸液混合进行二次酸洗,第二次酸洗时间为3-8h;

45、所述第二酸液为硝酸与盐酸的混合溶液,第二酸液中氢离子浓度为0.5-0.8mo l/l;第二酸液中hcl与hno3的质量比为(0.5-0.8):1。

46、采用上一步的有益效果在于,在对石英砂中的杂质包裹体经激光照射并水淬,杂质包裹体后,经过二次酸洗有利于将内部的金属杂质洗出,进一步提高石英砂的纯度;且由于水淬过程中温度较高或温度升高,需要降低处理液的浓度。

47、进一步的,所述步骤四中,所述石英砂经过激光照射处理后,进行二次酸洗之前,将石英砂与第二处理液混合,第二处理液包括水、硝酸;所述第二处理液中氢离子浓度为0.5-0.8mo l/l;所述第二处理液温度为15-25℃。

48、采用上一步的有益效果在于,通过激光照射时间为0.1-3s后,立即向石英砂喷洒第二处理液能够在激光照射后未破裂的杂质包裹体内部温度压力高时喷射第二处理液,实现其杂质包裹体内外温差较大而破裂;

49、在实现水淬时处理液内含有盐酸与硝酸,进一步的有利于将内部的金属杂质洗出。

50、进一步的,所述激光器的输出波长为532或1064nm,功率为60-5000w;优选的,所述激光器的输出波长为532nm,功率为200-350w。

51、采用上一步的有益效果在于,采用波长为532nm,有利于实现杂质包裹体快速吸收,温度快速升高,有利于在很短时间内杂质包裹体内部气化或等离子化,从而有利于杂质包裹体破裂;同时通过功率为200-350w,在即实现杂质包裹体破裂同时,内部石英砂内部整体接受热能少,对石英砂晶粒影响非常小,且节约了能源。

52、根据本发明的另一个方面提供了一种石英砂激光提纯装置,通过所述石英砂激光提纯装置实现石英砂激光提纯方法;

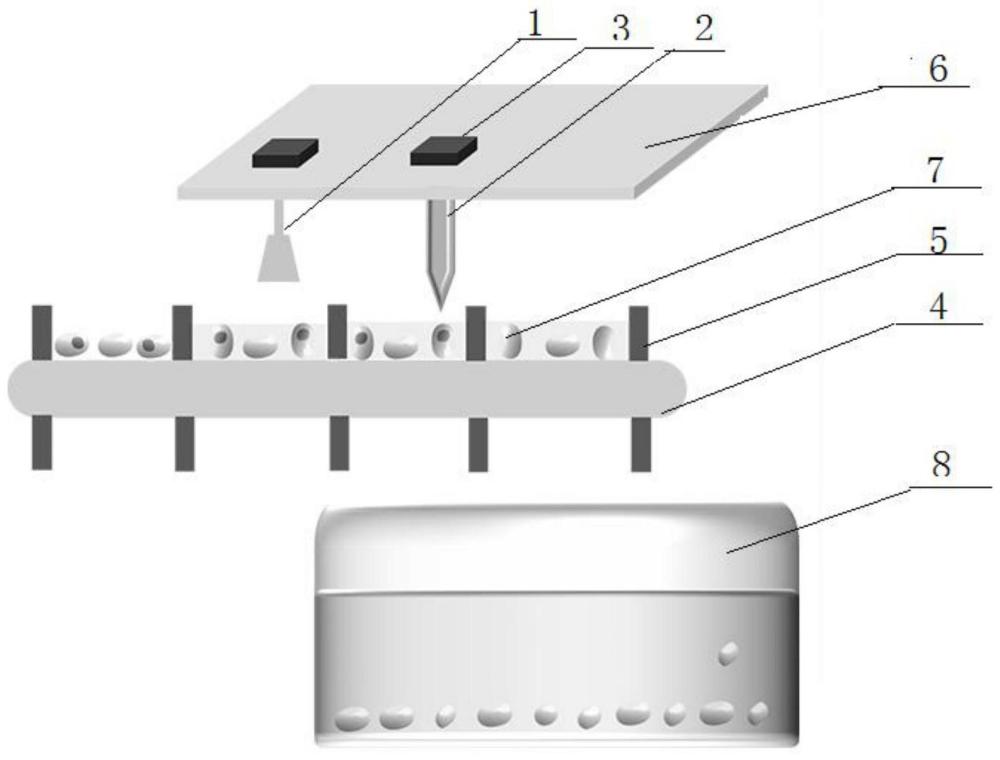

53、所述石英砂激光提纯装置包括机架、磁吸装置、激光器、喷洒机构、输送提纯处理带;所述喷洒机构包括若干喷头;

54、所述输送提纯处理带与机架传动连接;

55、所述输送提纯处理带设有若干挡板,所述输送提纯处理带两侧连接有侧围裙;

56、通过所述挡板与侧围裙将提纯处理带表面分为若干容置空间,所述容置空间随提纯处理带可沿机架运动;

57、所述磁吸装置、激光器、喷头位于输送提纯处理带上方;

58、所述磁吸装置、激光器与机架或底座连接;

59、所述激光器的光发射端与磁吸装置垂直设置,所述磁吸装置、激光器的光发射端分别与连接板连接,所述激光器的光发射端位于磁吸装置的正下方;

60、所述喷头与激光器的光发射端水平方向的距离为1-20cm。

61、优选的,所述侧围裙设有若干褶皱结构,材质具有弹性;进一步优选的,侧围裙为橡胶材料;

62、优选的,所述喷洒机构还包括连接管、储罐、动力装置,所述喷头通过连接管与动力装置、储罐连接;

63、优选的,所述激光器的光发射端与磁吸装置所在平面垂直设置,所述磁吸装置、激光器通过连接板与机架或底座连接。

64、与现有技术相比,本发明的有益效果在于,通过所述石英砂激光提纯装置实现对石英砂提纯方法中将预提纯处理后的石英砂进行激光提纯;

65、通过机架上设置的表面分为若干容置空间的输送提纯处理带,实现石英砂在输送提纯处理带的容置空间内,有输送提纯处理带进行输送的同时通过上方的激光器进行激光定向气化处理,实现石英砂内杂质包裹体内的发生气化或等离子化从而实现杂质包裹体内部气体温度高且膨胀;在激光照射石英砂之前通过输送提纯处理带上方的喷头向石英砂喷洒处理液,所述石英砂浸泡在处理液中,让含有杂质包裹体的部位朝向激光器,有利于激光对杂质包裹体进行定向照射,同时在照射后进行水淬,从而实现膨胀后的杂质包裹体破裂;因此杂质包裹体中杂质被洗出,通过处理液中含有一定浓度的硝酸,有利于在水淬过程中将包裹体内的金属杂质清洗出来;

66、喷头还可以喷洒第二处理液,再次进行水淬酸洗;

67、激光器的光发射端与磁吸装置所在平面垂直设置,通过磁吸装置对浸泡在第一处理液中的石英砂提供强磁场,进一步有利于将包裹体朝向激光器的光发射端。

68、进一步的,所述石英砂激光提纯装置还包括储液槽,所述储液槽位于机架一端的正下方。

69、采用上一步的有益效果在于,通过设置储液槽,在实现对石英砂以及处理液收集的同时,可以在储液槽中再加入第二酸液,将残留杂质清洗干净,提高石英砂的纯度。

- 还没有人留言评论。精彩留言会获得点赞!