一种陶瓷浆料、义齿复合材料及其制备方法和应用与流程

本发明涉及陶瓷材料,更具体地,涉及一种陶瓷浆料、义齿复合材料及其制备方法和应用。

背景技术:

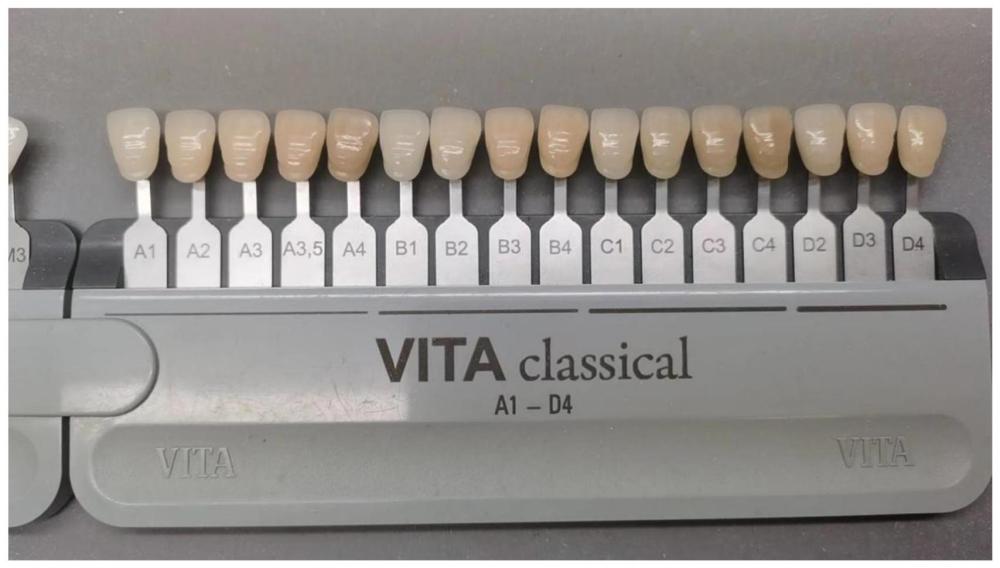

1、颜色和透度问题是影响义齿美观性的重要指标。未着色的氧化锆义齿材料颜色多呈白色到象牙色,基于氧化锆本身的材料属性,氧化锆义齿材料具有一定的半透光性,但以此材料制备出的义齿颜色单一,不能满足临床对材料色彩复杂性的要求;通过调配色料组分对氧化锆义齿材料进行着色处理,可以得到多种颜色的材料,但着色处理会降低材料的透光性。为了与原生牙匹配,需要对义齿材料做颜色和透度调整,颜色和透度之间类似于“跷跷板”的关系,需要找到一个平衡。行业上处理方法分为内染和外染法。

2、外染法是指对素烧坯体浸渗染色液,之后再进行高温烧结使得浸渗到坯体中的色料显色,该方法不足之处主要在于染色液无法全面渗透素烧坯体,导致渗透深度不一致,当通过磨抛、精雕加工等制备义齿时,义齿颜色混杂,不具有色彩和透度的梯度渐变。比如,现有技术公开了一种渐变色氧化锆义齿陶瓷坯体的染色液,通过以镧离子、铈离子、镨离子、钕离子、锰离子、铁离子、钴离子、镍离子、铜离子或钛离子为着色阳离子,以cl-、no3-、vo3-、mno4-、so42-、醋酸根、草酸根、柠檬酸根或乳酸根,同时加入醇醚酯溶剂、丙二醇碳酸酯、酰基丙氨酸酯、疏水蛋白的混合物作为渗透增强剂,增强渗透深度和均匀性,不会因引入杂质而降低义齿的强度,但是由于染色液达到无法全面渗透当义齿陶瓷在使用过程中各部位磨削量不同时,会产生颜色差异,无法匹配原生牙的透明度和颜色的渐变效果。

3、内染法是指将色料和或增透剂等混合到原材料中,原材料成型之后高温烧结,色料因烧结温度达到显色温度而显示出颜色,无需浸渗染色液。在制备方法上,通常采用干压法或流延法做成成分(包括色料,增透剂等)不同的多个膜片,再将膜片按一定规律进行叠层压制成坯体,之后经高温烧结得到义齿材料。但该类义齿材料,层与层之间往往有明显或清晰的界线,看起来更像是撞色效果,无法达到匹配原生压的透明度和颜色的渐变效果。

技术实现思路

1、本发明为了克服现有义齿材料无法实现色彩和透明度的梯度渐变,提供一种陶瓷浆料,通过其中n份浆料的色料含量和陶瓷细粉的质量含量梯度控制使之可以通过陶瓷浆料冷冻浇筑和凝胶成型,界面融合过渡性良好,解决了现有层间界限清晰,无法融合渐变的问题,得到更符合原生牙的色彩和透明度的梯度渐变的复合材料。

2、本发明的另一目的在于提供一种陶瓷浆料在制备义齿复合材料中的应用。

3、本发明的再一目的在于提供一种义齿复合材料。

4、本发明上述目的通过以下技术方案实现:

5、一种陶瓷浆料,所述陶瓷浆料包括独立存在的n份浆料,n≥2,

6、所述浆料为陶瓷细粉、色料、分散剂和凝胶成型剂混匀于溶剂中,真空脱泡得到,浆料的凝胶质量含量为0.2~2%;

7、且从第一份至第n份浆料的色料质量含量逐渐降低,陶瓷细粉的质量含量逐渐升高,所述陶瓷浆料使用时加热至55~70℃。

8、其中,需要说明的是:

9、所述浆料中各组分混匀可以将陶瓷细粉、色料、分散剂和凝胶成型剂一次混匀于溶剂中,也可以优选陶瓷细粉,色料和分散剂通过混匀再加入和凝胶成型剂分散均匀。

10、首先,混合均匀陶瓷细粉和色料,可以使色料均匀分散在陶瓷粉体表面,以获得均色效果;然后,加入分散剂,分散剂可以有效打散浆料中可能出现的微团聚,保证粉体充分分散;最后,加入凝胶成型剂,凝胶成型剂均匀包覆各粒子表面,并且形成三维交联将粒子支撑与浆料之中,有利于增强浆料稳定性。

11、本发明的技术方案中陶瓷浆料可以采用凝胶逐层叠加制备,凝胶的使用,使得层与层之间颜色和透度平滑过渡,从而实现渐变,从而解决了现有技术中膜片叠层存在的层与层之间有明显或清晰的界线,无法形成渐变效果的问题。

12、且为了克服氧化锆全瓷牙弯曲强度不足的问题,本发明的陶瓷浆料在构筑义齿复合材料时可以浸渗高分子材料,韧性提高,更易于加工。

13、本发明的陶瓷粉体构成义齿的支架,色料主要为提供义齿材料所需颜色。

14、本发明的陶瓷浆料中包含凝胶成型剂,可通过凝胶法形成冷冻坯体,凝胶高温形成液态,常温形成凝胶是一个可逆的过程,因此当陶瓷浆料使用时加热至55~70℃,加热后的液态浆料倒在固态凝胶表面的时候,部分热量从浆料传递至凝胶,导致凝胶表面有部分溶解,这部分溶解的凝胶与浆料相互扩散,待上层浆料形成凝胶时,两层之间形成了具有两层特性的过渡相,从而保证了两层之间的连续性,实现梯度渐变。浆料的胶含量也是控制这一过程平滑渐变的关键因素。

15、且本发明的陶瓷浆料从第一份至第n份浆料色料质量含量逐渐降低,陶瓷细粉的质量含量逐渐升高,可以控制每一层凝胶的透明度和颜色,使得每一层具有不同的颜色和透明度,色料含量逐渐降实现从底部到顶部颜色逐渐变浅,比如由深黄转淡黄,陶瓷细粉含量逐渐升高和固含量逐渐降低可实现透明度由低到高的渐变。

16、在具体实施方式中,s1中浆料凝胶质量含量例如可以为0.2%、1%或2%,更优选为1%。

17、凝胶的粘度很大,比如吉利丁,如果吉利丁添加量过多,导致浆料的整体粘度大,不容易获得各成分均匀分布的浆料,且各成分在过渡层也不容易发生扩散,尤其是色料(色料含量很少,被锁在主成分与凝胶构成的网络中),最终形成严重色差,产品不符合使用要求;如果凝胶的量少了,层与层之间界面融合不好,融合不好就形成界面缺陷,缺陷降低强度,同样满足不了产品的性能需求。

18、且陶瓷浆料中的凝胶成型剂含量(胶含量)也是影响义齿复合材料微观结构的主要因素。冷冻过程冰晶的生长主要受浆料粘度的影响,当浆料粘度较大时(吉利丁粘度相对较大,含量高的时候,浆料的粘度高),冰晶在z方向的生长受到限制,优先在x、y方向生长并不断扩展,冰晶层层往z方向堆叠,基于该冰晶结构制备的复合材料是蜂窝状;如果浆料粘度较小,冰晶优先在z方向生长,只有少部分往xy方向生长,此时,冰晶类似树杈结构,高分子取代冰晶后制备的复合材料为树杈结构。

19、在具体实施方式中,本发明的陶瓷浆料温度例如可以为60℃、65℃或70℃,更优选为65℃。

20、陶瓷浆料温度不仅影响整体浆料在成型过程中的流动性,也会影响上层浆料往下层浆料沉降或扩散的程度,进而最终影响制备得到的义齿复合材料的颜色渐变程度。

21、在具体实施方式中,优选地,所述色料为氧化铁、氧化锰和氧化铒的混合物,其中氧化铁与氧化铒的质量比为0.6~0.9:1。

22、其中fe盐为黄色色料,mn盐为灰色色料,er盐为红色色料。

23、色料主要成分为氧化铁与氧化铒。本发明的陶瓷浆料中优选控制氧化铁与氧化铒的质量比,即陶瓷浆料的颜色基调就基本稳定,根据对比色卡,只需要调节氧化锰的用量来调制出需要的具体颜色。在这个过程中,还可以控制钠长石的含量以改变透度,透度可以对颜色进行微调和修正,达到宏观效果。相对于现有技术中氧化铁、氧化锰和氧化铒三者的用量随意调配,并无确定的具体相对含量,本发明的色料调配更易于工艺控制和优化,氧化铁和氧化铒的用量可以互相推算,简化了配方配制过程;仅需要通过调节氧化锰的用量就可以调制出需要的具体颜色,操作简单;以灵活控制钠长石来微调颜色和透度,使得色调控制更加精准。

24、为了实现更佳的颜色和透度的精准控制,更优选地,所述氧化铁与氧化铒的质量比为0.80~0.88:1。

25、在具体实施方式中,为了进一步优化颜色过度平滑性,减少界面色差,优选地,从第一份至第n份浆料氧化铁的质量含量降低值为0.001~0.003,氧化铒的质量含量降低值为0.001~0.004,氧化锰的质量含量降低值为0~0.001。

26、更优选地,从第一份至第n份浆料氧化铁的质量含量降低值为0.001~0.002,氧化铒的质量含量降低值为0.001~0.003。

27、例如陶瓷浆料包括独立存在的五份浆料,第二份的色料含量相对第一份降低0.008%,第三份的色料含量相对第二份降低0.007%,第四份的色料含量相对第三份降低0.006%,第五份的色料含量相对第四份降低0.005%;

28、或陶瓷浆料包括独立存在的五份浆料,第二份的色料含量相对第一份降低0.008%,第三份的色料含量相对第二份降低0.006%,第四份的色料含量相对第三份降低0.006%,第五份的色料含量相对第四份降低0.004%;

29、或陶瓷浆料包括独立存在的五份浆料,第二份的色料含量相对第一份降低0.006%,第三份的色料含量相对第二份降低0.004%,第四份的色料含量相对第三份降低0.003%,第五份的色料含量相对第四份降低0.003%;

30、或陶瓷浆料包括独立存在的五份浆料,第二份的色料含量相对第一份降低0.008%,第三份的色料含量相对第二份降低0.007%,第四份的色料含量相对第三份降低0.006%,第五份的色料含量相对第四份降低0.005%。

31、在具体实施方式中,所述陶瓷细粉包括氧化钇稳定四方氧化锆、纳米氧化铝和微米钠长石。

32、其中,陶瓷细粉中的微米钠长石也可以增加义齿材料透明度。

33、分散剂优选聚乙二醇类、羧甲基纤维素、羟乙基纤维素、聚丙烯酰胺中的一种或多种。分散剂分子通过物理吸附或化学吸附到陶瓷粒子表面,改变粒子表面性质,比如表面活性剂型分散剂乙二醇类,比如聚丙烯酰胺在粒子表面形成电双层,当双层互相靠近时会发生电荷排斥,防止粒子凝聚;且分散剂分子在粒子表面吸附形成立体结构,比如羧甲基纤维素、羟乙基纤维素等,增加粒子间的空间阻力,抑制团聚,同时分散剂可改变悬浮液ph值、离子强度等因素,间接增强了分散效果。

34、本发明的凝胶成型剂有助于形成凝胶,例如可以为吉利丁,吉利丁以固态形式加入,无需配置成溶液,工序上简便。将吉利丁配置于浆料中,在常温下,吉利丁很容易通过氢键形成三维交联从而形成凝胶,凝胶强韧,不易断裂;吉利丁凝胶网络结构稳定,可作为支架,能吸收并维持较多的其他组分,有效避免浆料沉降,浆料稳定性得到提高。此外,吉利丁来源于大豆,生物相容性好,可用于生物医用材料。

35、在具体实施方式中,也可以通过聚乙烯醇(pva)与硼酸发生反应生成的凝胶,即可得到凝胶成型剂。其中,pva过量,没有与硼酸发生反应的部分pva还可以改善浆料的流变性能、增强生坯强度。

36、本发明还具体保护一种陶瓷浆料在制备义齿复合材料中的应用。

37、本发明还具体保护一种义齿复合材料,通过如下方法制备得到:

38、s1.将55~70℃的第一份浆料倒入模具中静置冷却形成第一层凝胶;

39、s2.将55~70℃的第二份浆料倒入第一层凝胶的表面,静置冷却凝固形成第二层凝胶;

40、s3.重复s2步骤在上一层凝胶的表面继续静置成型形成下一层凝胶,直到设置厚度,获得坯体;

41、s4.将坯体进行冷冻干燥,排胶,烧结获得陶瓷支架;

42、s5.将高分子单体浸渗至陶瓷支架,原位聚合得到义齿复合材料,

43、其中,s1~s3步骤中所述浆料为上述陶瓷浆料。

44、本发明的义齿复合材料的制备方法步骤s1中采用凝胶法形成冷冻坯体,其中,s2~s3步骤中从第二层开始色料的质量含量逐渐降低,陶瓷细粉的质量含量逐渐升高,是为了控制每一层的透明度和颜色,使得每一层具有不同的颜色和透明度特点,染色无机盐含量逐渐降实现从底部到顶部颜色逐渐由黄转白,增透无机盐含量逐渐升高和固含量逐渐降低可实现透明度由低到高的转变。

45、且本发明通过控制各层凝胶的陶瓷浆料中色料质量含量和陶瓷细粉质量含量,结合冷冻浇筑法和多次凝胶法,将高分子单体浸渗至陶瓷支架,可构建仿生结构,达到分散应力,提升义齿复合材料的抗弯强度的效果,且保证了义齿复合材料层间连续性,实现其梯度渐变,使其更符合原生牙的色彩和透明度变化。

46、其中需要说明的是:

47、本发明的s3步骤中的厚度为本领域根据需求设置的厚度。

48、s4步骤中胚体冷冻干燥的作用是:浆料中水分在冷冻过程生长为冰晶,干燥去除冰晶形成多孔基体,冷冻干燥可以有效保持孔结构,有利于烧结体的孔隙控制,进而影响高分子的浸渗效果。

49、排胶处理是为了去除多余的有机物,减少烧结时的气孔缺陷,调整烧结体的孔隙分布,还可以提高烧结体的致密度。

50、s5步骤中高分子单体浸渗后原位聚合是为了在陶瓷支架的空腔内形成高分子聚合物网状结构。具体来说,高分子单子能够渗透进入陶瓷支架的空腔和细小孔洞内,浸渍之后高分子单子之间发生聚合反应,形成三维交联的高分子聚合物网状结构。将陶瓷材料和高分子树脂材料性能优点组合在一起而设计成型的复合陶瓷材料,高分子和陶瓷双相都各自形成网络结构。相较于简单的高分子填充,这种原位聚合方法可以使得聚合物几乎是严丝合缝地紧密嵌入空腔,并通过化学交联形成机械强度较高的网络结构,从而提升复合材料的力学性能。

51、在具体实施方式中,本发明的步骤s3中的烧结温度为800~900℃。

52、在具体实施方式中,本发明的高分子单体可以为本领域常规使用的用于浸渗至陶瓷支架原位聚合的有机单体,例如可以为pmma(聚甲基丙烯酸甲酯),udma(聚氨酯二甲基丙烯酸酯),tedgma(三乙二醇二甲基丙烯酸酯)和环氧树脂等。

53、本发明所述制备方法可以根据实际需求设计和定制颜色和梯度。

54、本发明所述制备方法得到的义齿复合材料具有蜂窝状、树杈状和贝壳多层仿生微观结构,便于应力分散,抗弯强度高,韧性好,更接近原生牙的力学性能且符合椅旁修复要求,且该义齿复合材料层与层之间具有连续的过渡相,结构上具有连续性,拥有匹配原生牙的梯度渐变的色彩和透明度,更能够满足实际修复需求。

55、本发明的义齿复合材料可以广泛应用于制备牙齿修复制品和美学制品。

56、本发明的义齿复合材料具有仿生蜂窝状微观结构,力学性能好,抗弯强度高,且实现了梯度渐变,匹配原生牙的颜色和透明度,尤其适用于牙齿修复与美学领域,主要用于制作牙科固定义齿的冠、桥、嵌体、贴面。

57、与现有技术相比,本发明的有益效果是:

58、本发明的陶瓷浆料通过其中n份浆料的色料含量和陶瓷细粉的质量含量梯度控制结合冷冻浇筑法和多次凝胶法,提升义齿复合材料的抗弯强度,且保证了义齿复合材料层间连续性,实现其梯度渐变,使其更符合原生牙的色彩和透明度变化。

59、本发明制备的义齿复合材料具有仿生蜂窝状结构,抗弯强度达到136mpa及以上,且界面处色差值小,颜色过度平滑,能够实现颜色和透明度的梯度渐变,尤其适用于牙齿修复领域。

- 还没有人留言评论。精彩留言会获得点赞!