一种用于控制超微粉粒子成型的控制系统的制作方法

本发明涉及超微粉粒子制备,尤其涉及一种用于控制超微粉粒子成型的控制系统。

背景技术:

1、反光材料,也称逆反射材料,回复反射材料,广泛应用于交通标志标线、突起路标、轮廓标识、交通锥、防撞筒等各种道路交通安全设施,以及汽车号牌、衣物鞋帽、消防、铁路、水运、矿区等,可分为交通标志反光材料、道路标线反光材料、突起路标、轮廓标、衣物用反光材料等;反光材料所用主要原材料包括树脂、颜料、玻璃微珠等,任何一样原材料对反光产品的性能影响都至关重要的;其中,对于玻璃微珠,则要求具有高折射率,高透明性,低失透率,良好的圆度,良好的粒度一致性和抗静电性及分散性。

2、目前,玻璃微珠的生产方法主要有火焰飘浮法、隔离剂法和喷吹法,其中采用较多的是火焰飘浮法;通常,火焰飘浮法的生产装置通常采用气体燃料,如天然气、煤气等,其热效率低,而且在形成微珠后,因燃烧气体热容量较大,造成微珠冷却固化速度较慢,易造成相互粘结成团和粘壁现象,使成品率降低。

技术实现思路

1、本发明目的在于提供一种用于控制超微粉粒子成型的控制系统,以解决上述问题。

2、本发明通过下述技术方案实现:

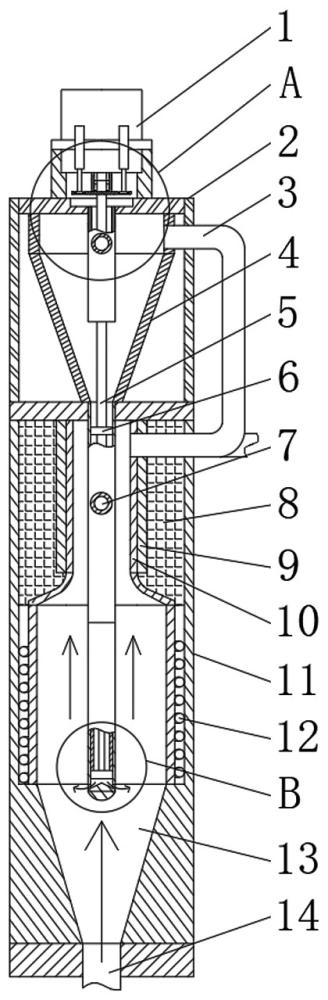

3、一种用于控制超微粉粒子成型的控制系统,包括由上至下依次设置的上部壳体和下部壳体,在下部壳体内设有内腔体,内腔体外壁上段套设有冷却管路,内腔体外壁下段套设有电磁线圈,下部壳体底部设有与内腔体底部连通的进风流道;

4、在上部壳体内设有内套筒,内套筒的下段内径由上至下递减,沿内套筒的轴线在其内部设有导气管,在内套筒的上段外壁设有与内腔体上段连通的回流管,在内套筒的底部设有导排管,导排管贯穿上部壳体的底部后向内腔体的底部延伸,且在导排管的延伸段上设有出料组件,导排管上段设有进料管;

5、在导气管内设有与之同轴的连杆,连杆沿其轴线向下延伸至与出料组件联动;在导气管外壁设有排风管,排风管的端部依次贯穿内套筒、上部壳体后向外延伸;

6、上部壳体顶部设有调节组件,调节组件用于控制连杆分别实现竖直方向的直线运动以及周向旋转。

7、现有技术中,在对玻璃微珠进行制备时,加热设备在对超细粉粒子进行熔融后到冷却固化的时间控制不精确,极易导致成型的微珠之间再次相互粘结成团,同时在流通路径上出现过多的粘壁附着现象,因此,导致微珠的制备效率低下;对此,发明人经过长时间研究,设计出一种超微粉粒子成型的控制系统,通过精准的温度控制以及出料量调节,能保证在持续的制备过程中超细粉粒子受热均匀,且在短时间内完成对应的冷却固化工序,减少在整个制备区间内的微珠粘壁附着现象。

8、具体工作原理如下:

9、气流由进风流道从下部壳体底部进入,同时电磁线圈与导排管之间的区域被电磁线圈加热,由导排管内的出料组件中排出的超微粉粒子则在气流的带动下竖直向上移动,直至移动出内腔体下段后进入到内腔体上段,此时,由冷却管路对上浮的微珠以及热气流进行冷却,而出料组件能把控单位时间内超微粉粒子的出料量,并且出料组件为周期性出料,并非持续性出料,在微珠与热气流上移的同时,电磁线圈的发热功率会同步降低,以保证微珠与热气流在环境温度逐级降低的状态下进行上浮;待出料组件进行二次投料的同时,电磁线圈再次提高发热功率,确保新进的气流与投放的超微粉粒子再次被加热,并重复上浮运动;

10、完成冷却固化的微珠通过三通管向外排出,其中,三通管的第一路与内腔体上端连通,三通管的第二路与外部的收集管连通,三通管的第三路与回流管连通,初始情况下,三通管的第一路、第二路与收集管连通,待检测出收集管内的微珠满足制备需求后,则该路径则保持常开,当检测出收集管内的微珠不满足制备需求时,三通管的第一路、第三路与回流管连通,即成型的微珠通过回流管移动至内套筒中,并且位于内套筒中的导气管保持与排风管的连通;当微珠及气流一并进入至内套筒内后会以旋流的方式向下移动,而微珠与气流在移动过程开始分离,微珠逐步沿内套筒底部进入至导排管内,而气流则沿导气管进入至排风管内后向外排出,其中,当微珠进入导排管中后,进料管内的进料量可根据实际情况进行对应调整,如适当减少超微粉粒子的投入量,以保证出料组件处每次的释放量均衡。

11、所述内腔体包括由上至下依次连通的冷却筒、渐变筒以及加热筒,加热筒的内径大于所述冷却筒的内径,且渐变筒的内径由上至下递增;

12、所述导排管包括相互连通的金属管和耐高温的塑料管,且金属管的轴向长度小于电磁线圈的轴向长度,塑料管的底端延伸至加热筒内;

13、在所述金属管内壁上设有与之同轴的绝热管。

14、进一步地,内腔体为超微粉粒子成型的主体部件,集注气、加热、冷却于一体,因此,将内腔体进行有效分区,以减小加热区与冷却区之间的相互影响;

15、具体操作如下:

16、内腔体由上至下分为冷却筒、渐变筒、加热筒,其中加热筒为绝热材质,电磁线圈缠绕至加热筒上,能对加热筒中部的金属管进行升温处理,而加热筒基于本身材质因素能将热量集中至导排管与加热筒之间的环空内;需要说明的是,电磁线圈所覆盖的加热筒上的轴向长度小于加热筒的轴向长度,同时保证出料组件的出料端置于电磁线圈的包裹范围之外,即出料组件的出料端位于加热筒的下方,并且耐高温的塑料管下端部延伸至加热筒内,使得在加热筒内存在一段过渡区,即非加热区,以方便气流在带动微珠上浮时进行预先降温处理;且当微珠上升至渐变筒内时,由于气流首先注满整个内腔体,并且在渐变筒所覆盖的区域内发生改向,即由竖直向上的直线方向调整为朝塑料管靠近的倾斜方向,该改向后的气流能对竖直向上移动至渐变筒内的微珠进行改向,期间上浮的微珠即使与塑料管发生碰撞亦会是柔性碰撞,不会因硬性碰撞而导致微珠破碎或是大幅度形变。

17、在所述下部壳体内壁与冷却管路之间填充有导热层。作为优选,部壳体内壁与冷却管路之间填充的导热层,能快速将冷却管路中因冷热交换产生的热量快速向外导出,加快微珠的冷却固化效果。

18、在所述塑料管的上端设有电磁阀,电磁阀设置在连杆上且用于控制塑料管上端与内套筒底部之间的开闭,且在电磁阀的阀体外壁上设有活动密封环。作为优选,通过设置电磁阀来将进料管与二次处理的微珠进料分隔开,并且在电磁阀外壁上设有活动密封环,以保证连杆的正常运动。

19、在所述出料组件包括底板、引导头以及随动板,在连杆下段外壁设有螺纹段,随动板中部设有与螺纹段配合的螺纹孔,引导头将导排管的下部开放端封闭,引导头的纵向截面呈半圆形且其球面正对进风流道的中心线,在底板中部开有呈圆台型的下料孔,且下料孔的内径由上至下递增,在连杆下端部设有与下料孔匹配的堵头;

20、所述引导头上端面与底板之间留有间隙,且沿导排管的周向在其外壁上设有多个与间隙连通的出料孔;

21、沿绝热管的轴向在其内圆周壁上开有两个导向槽,随动板的外壁上设有两个导向块,导向块滑动设置在导向槽内,沿绝热管的周向在其下段的内圆周壁上开有环向槽,所述环向槽与两个导向槽的底部连通;

22、在所述随动板上表面设有多个旋向相同的螺旋孔。

23、进一步地,出料组件的主要目的是实现超微粉粒子的正常投料,物料由进料管进入至导排管中,下料孔通过堵头的封堵,通过与绝热管的配合实现初始物料与加热环境的隔绝;下料时,连杆通过调节组件能实现周向转动和竖直方向上的移动,初始状态下,导向块位于导向槽的中部,此时,由调节组件带动随动板、堵头下移,直至下料孔打开,同时导向块进入至环向槽内,此时随动板与连杆一并由调节组件带动进行圆周运动,且利用螺旋孔的上端开口部分对绝热管内的超微粉粒子进行旋转推动,使得超微粉粒子沿螺旋孔内旋转下移至下料孔内,经加热筒内的上升气流带动,驱使超微粉粒子从出料孔中移出,随即与热空气混合;通过控制随动板的旋转圈数,能有效控制超微粉粒子的出料量,且当停止下料时,导向块从环向槽中移出,再次进入至导向槽内,此时,调节组件带动连杆上移,堵头重新将下料孔封堵。

24、在所述引导头的上端面设有呈多棱锥状且与出料孔对应的分流块,分流块的多个侧面中部朝靠近其高所在直线的方向弯曲呈弧形;使用时,物料由下料孔下移至呈弧形的侧面上,再由出料孔进入至加热筒底部。进一步地,超微粉粒子由堵头与下料孔之间的间隙流入至引导头上端面,相对而言,导排管外部的气流竖直上移,在引导头上端面与导排管底部之间的空间内属于负压状态,此时经过旋转状态下的堵头的旋转带动下,超微粉粒子自带一定的初始动量,使得由出料孔中移出的超微粉粒子呈无序运动状态,导致多个出料孔中移出的物料量不一致,因此,在引导头上端面设置呈多棱锥状的分流块,且分流块的多个侧面中部朝靠近其高所在直线的方向弯曲呈弧形,使得由上接收的超微粉粒子能有序分流至多个分流块的侧面上,同时在外部气流的牵引下,沿分流块的弧形侧面以一个类抛物线的轨迹移出出料孔,然后在加热筒与导排管之间的环空中进行分层移动。

25、在每一个所述螺旋孔的孔底开有多个凹槽;在随动板进行竖直移动时,凹槽用于滞缓物料的流动速度。作为优选,螺旋孔的孔底开有多个凹槽,能在一定程度上增加超微粉粒子沿螺旋孔移动的难度,继而保证在随动板进行竖直方向上的移动同时未进行周向运动时,减小超微粉粒子的下料量,以辅助控制单次投料的精准度。

26、所述调节组件包括电机、倒置固定在电机本体上的多个气缸,电机通过机架倒置固定在上部壳体上,在电机的输出端上设有与之同轴的连接筒,沿连接筒的轴向在其内圆周壁上开有两个滑槽,在连接筒下端面设有支撑板,支撑板与上部壳体上端面之间留有间距,支撑板中部设有定位柱,定位柱外壁上设有与滑槽滑动配合的滑块;

27、所述连杆的上端面与支撑板下表面中部固定连接,在支撑板上表面开有纵向截面呈t型的环形槽,环形槽内转动设置有随动环,且每个气缸的输出端均与随动环的上表面连接。

28、进一步地,调节组件的主要作用在于实现连杆的竖直方向上的直线运动和圆周运动,具体操作如下:

29、电机的输出端与连接筒连接,能与之同步进行转动,而定位柱与支撑板一体成型,且通过滑块与滑槽的配合能实现竖直方向上的移动;气缸的输出端与随动环连接,能在行使其竖直方向上的直线运动的同时,能与支撑板保持相对静止,即在支撑板随连接筒一并转动的同时,气缸输出端的直线往复运动不受影响,保证出料组件的正常工作。

30、在所述上部壳体上端面开有与支撑板匹配的限位槽,在连杆的上端外壁上设有用于封闭导气管上端的活动密封圈;且排风管设置在活动密封圈下方。作为优选,支撑板由气缸带动在竖直方向上进行直线运动,而限位槽自身具备一定深度,能增加支撑板在竖直方向上的移动距离,活动密封圈能将导气管上端封堵,同时保证连杆的正常运动,排风管则用于将需要二次处理的微粒中携带的气流顺利外排。

31、所述进风流道的内径由上至下递减,且进风流道的小直径端连接有进风管。作为优选,进风流道的内径由上至下递减,由进风管注入的气流通过进风流道后能进行一定程度上的缓冲,并且增加内腔体底部进风的均匀度。

32、本发明与现有技术相比,具有如下的优点和有益效果:

33、1、本发明通过精准的温度控制以及出料量调节,能保证在持续的制备过程中超细粉粒子受热均匀,且在短时间内完成对应的冷却固化工序,减少在整个制备区间内的微珠粘壁附着现象;

34、2、本发明中,当微珠上升至渐变筒内时,由于气流首先注满整个内腔体,并且在渐变筒所覆盖的区域内发生改向,即由竖直向上的直线方向调整为朝塑料管靠近的倾斜方向,该改向后的气流能对竖直向上移动至渐变筒内的微珠进行改向,期间上浮的微珠即使与塑料管发生碰撞亦会是柔性碰撞,不会因硬性碰撞而导致微珠破碎或是大幅度形变。

- 还没有人留言评论。精彩留言会获得点赞!