一种溶液法生长碳化硅单晶的热场及生长方法与流程

本发明属于半导体材料加工,具体涉及一种溶液法生长碳化硅单晶的热场及生长方法。

背景技术:

1、碳化硅(sic)作为第三代半导体材料,sic单晶具有密度低,热导率高,禁带宽度大,临界击穿场强高等优点。sic相比于si材料具有10倍多的击穿场强,因此,可以通过更低的电阻率和更薄的漂移层实现更高的击穿电压,相同的耐压值下,sic功率模块导通电阻/尺寸仅为si的1/10,功率损耗大幅减少。sic材料不存在电流拖尾现象,能够提高元件的开关速度,是si开关速度的3-10倍,从而适用于更高频率和更快的开关速度。sic材料禁带宽度约为si的3倍,热导率约为si的3.3倍,熔点高达2830℃,约为si(1410℃)的两倍。因此,sic器件在减少电流泄露的同时大幅提高工作温度,是制作高频、高压、高功率器件的理想衬底材料,是半导体产业中的研究热点之一。

2、目前,生长碳化硅单晶的主要方法为物理气相传输法(pvt),虽然该方法已经较为成熟,通过该方法生长出的碳化硅单晶已经产业化,但其生长的晶体仍存在例如微管等缺陷,会导致器件击穿失效,同时pvt法扩径相对困难,难以实现更大尺寸sic单晶的生长。

3、溶液法是用于生长碳化硅单晶的重要方法,相比于pvt法生长的sic单晶,溶液法具有生长的sic单晶位错密度低,较低生长温度,利于p型掺杂和易于扩径等优点,是极具发展前景的sic生长方法。

4、然而,碳化硅生长受到坩埚内温度差的影响。这是由于集肤效应,溶液在坩埚壁处温度最高,发生溶质的溶解;在籽晶处温度较低,发生溶质的析出和结晶,生长高质量的碳化硅单晶要求溶液形成碳的动态平衡。随着生长过程中助溶液对坩埚壁的熔解和溶液中硅与碳的消耗,该过程直接导致助溶液成分的改变和助溶液总量变化,液位面的降低使籽晶处温度、碳的饱和度及生长速率产生变化,溶液内温场改变及动态平衡被打破,液面自发成核产生多晶生长,影响碳化硅单晶生长质量。

技术实现思路

1、为解决上述技术问题,本发明提供了一种溶液法生长碳化硅单晶的热场及生长方法,本发明的设备可以通过调节线圈高度实现碳化硅晶体生长过程中溶液表面温度稳定,不随溶液物料的消耗而降低,维持溶液温场恒定,解决生长平衡打破产生的自发成核和多晶析出问题,通过坩埚底部放置的石墨环结构增加轴向温度梯度,提高生长速率及生长的晶体质量。

2、具体方案如下:

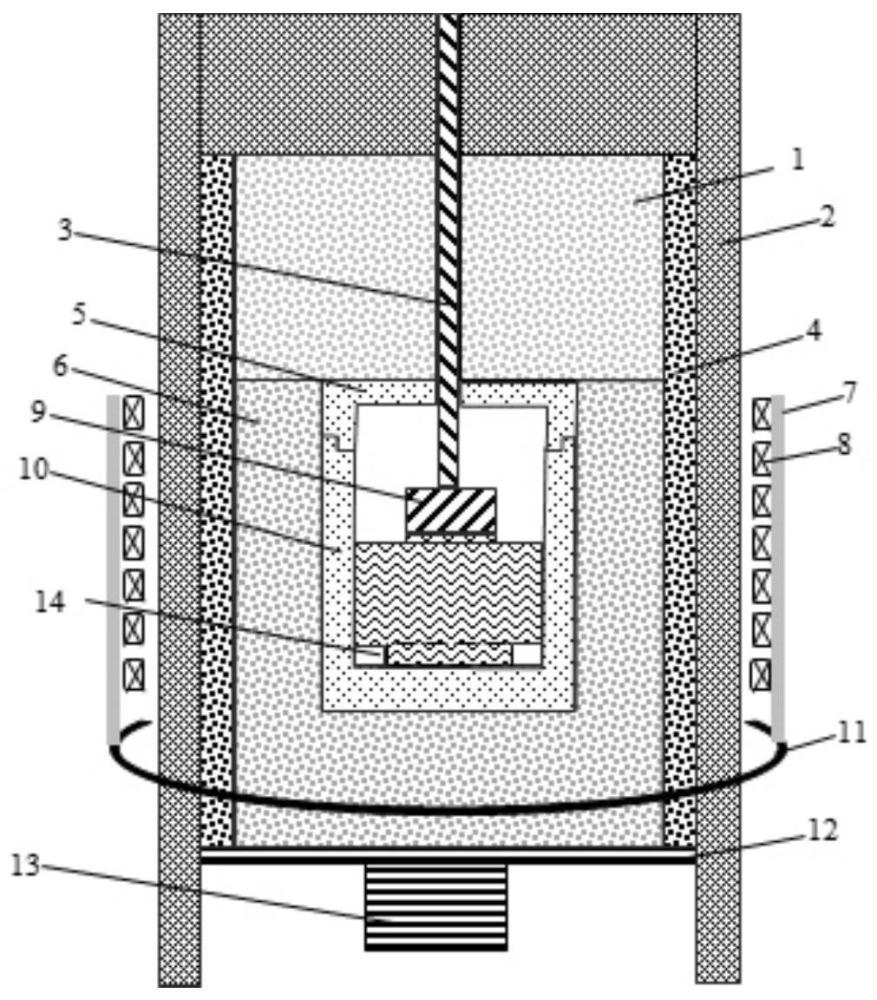

3、本发明的目的之一在于提供一种溶液法生长碳化硅单晶的热场,包括:保温硬毡、石英筒保温层、籽晶吊杆、保温软毡、坩埚、线圈移动装置、感应线圈、石墨籽晶托、牵动台、不锈钢托盘、坩埚旋转装置、石墨环、籽晶升降旋转装置;

4、所述籽晶吊杆的下端连接所述石墨籽晶托,所述石墨籽晶托的下端固定有碳化硅籽晶,所述籽晶吊杆的上端连接所述籽晶升降旋转装置,以实现所述碳化硅籽晶的升降移动和旋转功能;

5、所述保温硬毡设有上部保温硬毡、下部保温硬毡,且所述保温硬毡的外侧设有保温软毡和石英筒保温层,所述石英筒保温层的外侧设有感应线圈,所述石英筒保温层用于固定所述保温硬毡和所述保温软毡,并阻止所述保温软毡接触所述感应线圈;

6、所述感应线圈连接所述线圈移动装置,所述线圈移动装置的下方固定在所述牵动台上,以实现所述感应线圈的升降调节;

7、所述坩埚放置于所述下部保温硬毡的空位内,用于放置原料;所述坩埚设有坩埚盖子,所述坩埚盖子设置有允许所述籽晶吊杆和所述石墨籽晶托通过的孔径;

8、所述下部保温硬毡置于所述不锈钢托盘上,所述不锈钢托盘的下端连接所述坩埚旋转装置,以实现所述坩埚的旋转功能;

9、所述坩埚的底部设有石墨环,所述石墨环的中心带孔,用于增加轴向温度梯度。

10、进一步的,所述籽晶吊杆的直径为25-50mm。

11、优选的,所述籽晶吊杆的直径为30-50mm。

12、优选的,所述籽晶吊杆的直径为25-40mm。

13、进一步的,所述碳化硅籽晶选择为离角4°的4h-sic或6h-sic碳化硅,碳化硅籽晶的直径小于坩埚的内径20-90mm,厚度为0.2-1mm。

14、进一步的,所述坩埚为石墨坩埚,且所述石墨坩埚的壁厚度为10-25mm,底部厚度为15-25mm,内径为150-250mm,外径为180-280mm,所述石墨坩埚中含有的石墨纯度不小于99.9999%。

15、进一步的,所述保温硬毡的侧壁厚度不小于60mm,所述保温软毡的厚度不小于30mm。

16、进一步的,所述感应线圈为钢制感应加热线圈,所述钢制感应加热线圈的高度为40-60cm。

17、进一步的,所述石墨环的厚度为5-10mm,且所述石墨环的孔径与所述坩埚的内径比例为0.6-0.8。

18、本发明的另一个目的在于提供一种利用上述设备进行溶液法生长碳化硅单晶的生长方法,包括以下步骤:

19、(1)将一定比例的多晶硅和金属颗粒m均匀混合,其中硅的摩尔比为40-80%;将均匀混合的物料置于坩埚中;将坩埚放置于生长腔体的保温硬毡内;

20、将0.35mm厚的碳化硅籽晶通过粘结剂粘贴到连接有籽晶吊杆的石墨籽晶托上;计算液面高度,通过籽晶升降旋转装置将籽晶吊杆和石墨籽晶托下降到物料上方30-50mm处;

21、(2)使用机械泵和分子泵抽真空至气压小于0.5pa,升温至700-1000℃进行预加热处理,向生长腔体内通入氩气气体,至大气压在0.5-1atm,利用感应线圈对坩埚进行加热至1600-2000℃,并进行保温,以将包含硅和金属单质的原料熔化成硅合金助溶液;

22、(3)在1600-2000℃保温期间,通过原材料密度与坩埚内径计算硅合金助溶液高度,控制籽晶升降旋转装置使碳化硅籽晶下降至硅合金助溶液液面高度,接触液面后操作籽晶吊杆下降至液面以下0.1-0.25mm处,进行晶体表面腐蚀回熔;

23、设置籽晶升降旋转装置的转速为0-40rpm,坩埚旋转装置的转速为0-40rpm,碳化硅籽晶与坩埚旋转方向相同或相反;

24、(4)利用籽晶升降旋转装置提拉碳化硅籽晶至液面0.2-0.5mm处形成弯月面,缓慢提拉碳化硅籽晶进行碳化硅晶体生长,提拉速度为50-200μm/h;

25、生长过程中,通过控制感应线圈的功率保持sic生长温度,调节感应线圈的高度以维持熔体内热场不随溶液中si消耗而变化,生长时间为10-100h;

26、(5)生长结束后,将籽晶吊杆快速提拉晶体至脱离液面并关闭旋转系统,控制感应线圈逐渐降低溶液温度,完成碳化硅单晶的生长。

27、进一步的,步骤(2)中硅合金助溶液为si和金属m的混合物,所述金属m为fe、cr、ti、al中的一种或多种。

28、进一步的,步骤(4)通过推动感应线圈升降装置保持感应线圈以50-200μm/h的速度下降。

29、有益效果:

30、1.溶液法生长碳化硅单晶过程中,随着助溶液对坩埚壁的熔解和溶液中硅与碳的消耗,直接导致助溶液成分的改变和助溶液总量变化,液位面的降低改变了籽晶及液面处温度,而籽晶和液面处的温度与碳的饱和度有直接关系,如果该处碳过饱和度过大,极易导致多晶析出。本发明提供了一种能够在溶液法碳化硅单晶生长过程中,保持所述助溶液液位面温度不变的装置及方法。采用线圈升降装置来自行控制液位面温度,这一装置的设计有效控制碳化硅的析出速度,抑制籽晶外围自发成核的现象,从而提供一种稳定的碳化硅单晶生长方法。

31、2.底部的石墨加热环可以设计出不同的孔径和厚度,有效增高坩埚底部熔体温度,从而提高该处碳的饱和度和溶解速度,增大了熔体轴向温度梯度,利于碳的轴向输运,提高碳化硅生长速度,同时可以防止坩埚底部熔穿。

32、3.籽晶与坩埚旋转运动有助于助溶液中溶质的均匀混合,改善熔体内对流分布,避免了助溶液分布不均对坩埚造成的不稳定侵蚀,同时有助于c的输运,优化c的传输速度,提高晶体对称性。

33、4.坩埚盖子有助于防止si蒸汽的挥发污染腔体和保温绝热毡,增加保温系统的寿命,降低设备的使用和维护成本。

- 还没有人留言评论。精彩留言会获得点赞!