一种提锂后的磷铁渣回收制备电池级磷酸铁的方法

本发明涉及一种提锂后的磷铁渣回收制备电池级磷酸铁的方法,属于废旧磷酸铁锂电池的资源回收。

背景技术:

1、根据《中国锂离子电池正极材料行业发展白皮书(2023年)》统计数据显示,2022年全国磷酸铁锂正极材料出货量为114.2万吨,同比增长150.99%,在整个正极材料中的市场份额已经上升到58.65%。因锂电池的使用寿命有限,预计到2025年中国动力锂电池退役量将超134gwh。

2、在废旧磷酸铁锂电池中,最有价值的是它的正极材料。回收磷酸铁锂正极材料通常采用选择性浸出的湿法工艺,即先将锂浸出,以碳酸锂或磷酸锂的形式回收。而对于磷铁渣的处理,往往得不到妥善的解决,尽管有少量回收磷铁渣的报道,但相关的工艺存在着磷铁资源利用不充分,产品品质差,处理成本较高等问题,因此对于磷铁渣的高效低成本回收技术的开发是势在必行的。

3、目前,有少量技术涉及到再生磷铁渣为磷酸铁,中国专利cn114920226a将磷铁渣与氟化盐焙烧,再通过稀酸洗涤浸出,达到分离铜铝杂质的效果,该工艺除杂过程中引入大量氟盐焙烧,对设备损耗极大,并且焙烧过程产生的废气对人有极大危害。中国专利cn116588909a将磷铁渣进行还原酸浸,通过调ph除杂,再酸化氧化沉淀磷酸铁,该工艺还原剂使用后无法再利用,仅调ph除杂效果不佳,且有价元素损失大,不断来回调节ph需消耗大量酸浸,环保压力大。

4、传统的磷铁制备工艺大多采用单独的磷铁和铁源,可以先分别除杂,再混合,合成的磷酸铁产品质量高。而磷铁渣再生过程中,磷铁比例已经基本固定,且杂质含量不稳定,除杂过程中可能会损失部分的铁和磷元素,因此,如何高效合理利用铁磷组分且低成本地浸出、除杂,得到稳定的磷酸铁产品,是目前磷酸铁渣再生利用所面临的主要困难。

技术实现思路

1、针对废旧磷酸铁锂材料浸出铁磷组分出现的浸出试剂使用量大,浸出和除杂效果差和还原剂无法再利用等问题,本发明的目的是在于提供了一种低成本的方法高效回收废旧磷酸铁锂氧化浸出后的磷铁渣。该浸出过程中还原剂不仅能得到充分利用,且能有效去除杂质,大幅降低生产成本的同时能得到品质较高的磷酸铁产品。

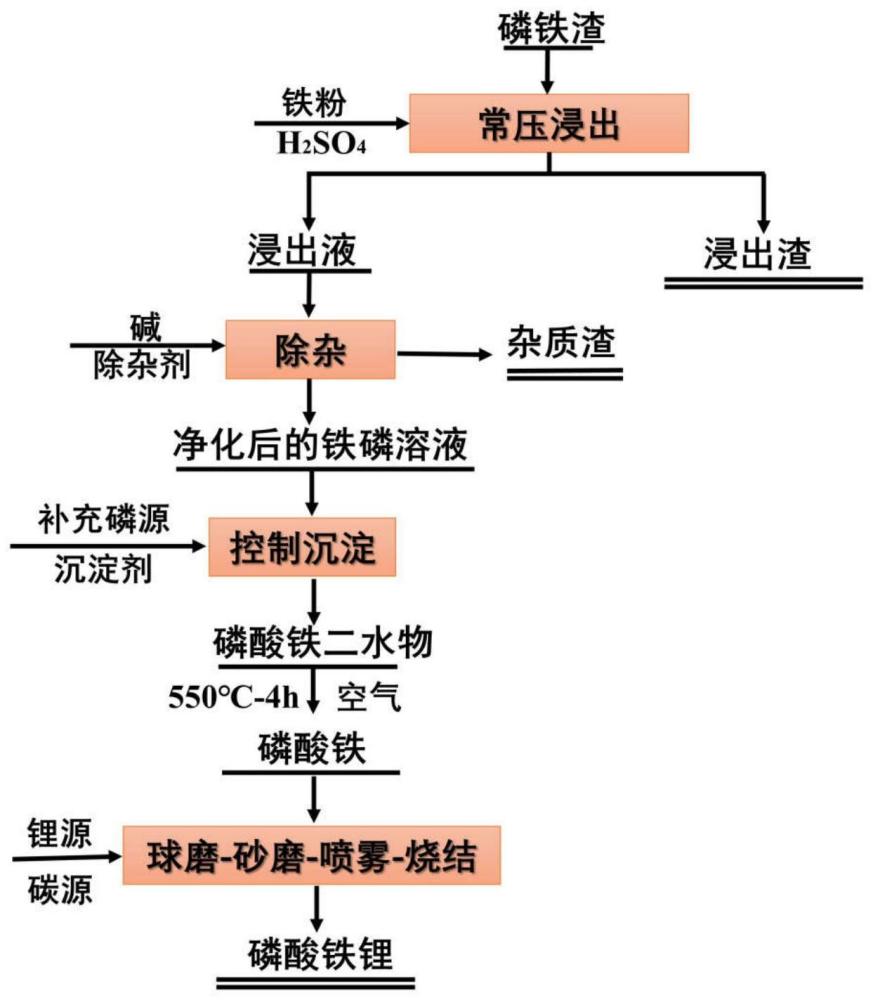

2、为了实现上述技术目的,本发明提供了一种提锂后磷铁渣回收制备电池级磷酸铁方法,该方法是向提锂后的磷铁渣中加入铁粉进行还原酸浸,得到浸出液和浸出渣;所述浸出液调节ph至1.8~2.5后加入除铝剂除杂,得到净化后的铁磷溶液和杂质渣;所述净化后的铁磷溶液补充磷源调整铁磷比后经氧化沉淀反应,得到磷酸铁二水物;所述磷酸铁二水物经高温焙烧,即得电池级磷酸铁。

3、本发明是铁粉还原低用量酸浸出磷铁渣的回收体系,还原酸浸的反应原理如式1所示。本发明采用铁粉作为还原剂,一方面铁粉可以将磷铁渣中的三价铁离子还原成更容易浸出的亚铁离子,保证了磷铁渣中铁元素的充分浸出,而另一方面铁粉本身被氧化成亚铁离子,可以直接利用到后续合成磷酸铁中,充分实现了还原剂的最大化利用,大幅降低生产成本的同时能得到品质较高的磷酸铁产品。而本发明能实现低酸用量得益于铁粉将磷铁渣中的三价铁还原为更易浸出的二价铁,而之所以二价铁更易浸出,是因为二价铁相较三价铁具有更低的抗腐蚀性,其拥有更多的电子而使其受到配位介质中空间极化以及孤立电子和自由电子对其的影响更大,更容易被溶液中的离子所吸引而被浸出到溶液里,因而浸出二价的铁能比浸出三价的铁消耗更少的酸。

4、fe+2fepo4+2h2so4=2feso4+fe(h2po4)2

5、fe+h2so4=feso4+h2(g)

6、式1

7、然而由于磷铁渣中铁磷比例通常大于1,且使用了铁粉作为还原剂,因而导致浸出液中铁磷比例通常也大于1,因此后续需要补充少量磷源。通过还原酸浸后,虽然可以使磷铁渣中的铁和磷充分浸出,但是同时磷铁渣中主要的杂质铝离子也会浸出,若不对其进行除杂会极大的影响磷酸铁的纯度,进而影响磷酸铁锂的电化学性能。本发明通过加入除铝剂能有效的除去磷铁渣中的铝离子,国标规定电池级磷酸铁铝含量需低于500ppm,原料磷铁渣中铝含量高于11000ppm,而本发明除杂后得到的磷酸铁中铝含量仅有67ppm,此外,磷酸铁锂中铝含量超过1000ppm后其容量释放会有明显的降低。本发明的除铝反应(以氟化钠为除铝剂时)如式2所示。在适宜ph及温度条件下,除铝剂会优先与铝离子结合生成沉淀,此时绝大部分亚铁离子则继续以离子形式存在,经过滤后即可除去大部分铝。最后通过氧化沉磷酸铁,有利于较高的浸出效率和回收率,也保证了合成产品的品质。

8、al2(so4)3+12naf=2na3alf6(s)+3na2so4

9、式2

10、本发明中还原酸浸后得到的浸出渣的成分主要为未反应完全的磷铁渣和碳渣,在多次累积后可返回还原酸浸中重复利用。

11、作为一种优选的方案,所述磷酸铁可进一步混锂源和碳源后通过球磨-砂磨-喷雾-烧结工艺,最终得到磷酸铁锂正极活性物质。

12、作为一种优选的方案,所述氧化沉淀反应后在常温下陈化10~12h,以保证浆料中的活性成分与其他物质更充分地接触和反应,同时,使浆料中的杂质、气泡等不良物质析出或排除,从而提高浆料的纯净度和品质。

13、作为一种优选的方案,陈化后的产物经过滤和洗涤操作。所述洗涤为用纯水洗涤,洗涤方式为制浆洗,每次制浆固液比为1:(5~10),洗涤次数为3~5次,所述洗涤后的洗水经mvr处理后循环使用。

14、作为一种优选的方案,所述提锂后的磷铁渣包含磷、铁、铝、镍、锰、钴、钛和硅中的至少一种,其中磷含量不低于15.5%,铁含量不低于26.6%,铝含量0.1~2%,镍含量不高于0.3%,锰含量不高于0.15%,钴含量不高于0.1%,钛含量不高于0.7%,硅含量不高于0.02%。

15、作为一种优选的方案,所述调节ph采用碱试剂,如氨水、氢氧化钠和碳酸钠。

16、作为一种优选的方案,所述还原酸浸的条件为:氢离子和磷铁渣中铁元素的摩尔比为(2.2~3.2):1,温度为30~80℃,时间为0.5~3h。本发明需要严格控制氢离子和磷铁渣中铁元素的摩尔比,因为过高的氢离子用量,会加剧氢离子与铁粉的反应,从而减少了用于还原磷铁渣的铁粉量,不利于还原反应的进行。

17、作为一种优选的方案,所述还原酸浸采用硫酸、磷酸、盐酸或硝酸中的至少一种作为浸出剂,磷铁渣和浸出剂的固液比为1:(3~8)g/ml。

18、作为一种优选的方案,所述铁粉用量为磷铁渣中铁元素摩尔量的0.5~0.8倍。本发明铁粉的用量对于fepo4中铁离子的还原和铁粉自身氧化都有直接影响,若铁粉用量过低,不利于还原反应的进行,导致磷铁渣中三价铁不能完全还原,进而降低了磷铁渣中铁的浸出率;而铁粉用量过高时,多余的铁粉难以再次利用,不仅会造成铁粉的浪费,增加了成本,而且增加了后续分离的难度。

19、作为一种优选的方案,所述除铝剂为氟化钙和/或氟化钠。本发明所优选的两种除铝剂均含有氟离子,容易与铝离子快速反应生成铝氟化物沉淀物,从而实现除铝的目的。进一步优选为氟化钠。

20、作为一种优选的方案,所述除铝剂的用量为磷铁渣中铝元素摩尔量的0.5~1.5倍。通过控制除铝剂和铝元素的摩尔比可以保证浸出液中的铝离子充分沉淀。

21、作为一种优选的方案,所述除杂时间为0.5~1.5h。若作用时间过短,则除铝效果较差,溶液中铝杂质残留高,若作用时间过长,会增加能耗,甚至可能会造成有价元素铁的损失。

22、作为一种优选的方案,所述磷源为磷酸二氢铵、磷酸氢二铵和磷酸中的至少一种;本发明所补充的磷源均不会向浸出体系中引入其他杂质。

23、作为一种优选的方案,所述的铁磷比为1:(1~1.2)。通过控制铁磷比在此范围内,符合磷酸铁的配比,更有利于保证浸出的铁离子被充分利用形成更多的磷酸铁。

24、作为一种优选的方案,所述氧化沉淀反应采用双氧水、氧气或臭氧中的至少一种作为氧化剂。通过所加入的氧化剂可以将通过还原浸出被还原的二价铁离子氧化成三价铁离子,从而有利于后续与磷酸结合形成磷酸铁。

25、作为一种优选的方案,所述氧化沉淀反应的条件为:先在温度为30~60℃下保温氧化0.5~1.5h,然后在温度为85~105℃,沉淀2~6h。沉淀后的磷酸铁母液返回还原酸浸中用于制浆磷铁渣。本发明通过先低温氧化保证氧化完全,再在高温下保证足够的反应时间,有利于三价铁和磷酸根的充分结合,提高磷酸铁的合成效率。若氧化温度过高,会造成氧化剂自身的分解,而温度过低或时间过短则会导致氧化不完全。本发明通过一步升温沉淀实现了磷酸铁的高效回收。

26、作为一种优选的方案,所述高温焙烧的条件为:温度为450~650℃,时间为2~6h。通过焙烧可以将磷酸铁前驱体中的结合水脱去,得到纯净的电池级磷酸铁。

27、作为一种优选的方案,所述锂源为碳酸锂和/或氢氧化锂;所述碳源为淀粉、葡萄糖、蔗糖和环糊精中的至少一种。

28、作为一种优选的方案,所述球磨-砂磨-喷雾-烧结工艺采用氩气和/或氮气作为烧结气氛,烧结温度为650~800℃,烧结时间为4~12h。

29、相对现有技术,本发明具有的有益效果如下:

30、1)本发明提供的将废旧磷酸铁锂黑粉提锂后的磷铁渣回收制备电池级磷酸铁的方法,通过将磷铁渣制浆后进行还原酸浸,高效浸出渣中的有价金属元素,铁和磷浸出率均大于95%,浸出液中加入除铝剂,主要杂质铝去除率超过99%,从10000ppm以上降至100ppm内,得到纯净的铁和磷混合溶液,然后调整铁磷比例后加热搅拌并通入氧化性物质氧化二价铁,一步得到二水磷酸铁沉淀,产品的其他杂质可以通过控制沉淀ph与后续水洗的方式洗净,洗净后的二水磷酸铁之后通过焙烧后便可得到电池级无水磷酸铁,整个过程磷铁废渣中的磷铁利用率高,除杂效果好,能够生成高附加值的满足电池级要求的磷酸铁。

31、2)本发明的回收效果显著,还原酸浸后产生的浸出渣可累积后再次进行还原酸浸,多次浸出后的得到的炭渣可售于相关负极厂家;除杂时产生的杂质渣主要为冰晶石,可售给冰晶石厂家进一步提纯;沉完磷酸铁后的母液,含有大量硫酸,可重新用于初始的还原酸浸;洗滤磷酸铁的洗水经mvr处理后可循环使用,整个工艺流程做到铁磷的循环,避免浪费和二次污染。

32、3)本发明以磷铁废渣为原料,回收工艺成本低,除杂效果好,设备选型较为常规,实用性强,同时解决了磷铁渣回收过程中产品杂质含量超标的问题,可得到高附加值的电池级的磷酸铁,适合工业化大规模生产。

33、4)本发明采用铁粉作为还原剂,不仅可以将磷铁渣中的三价铁离子还原成更容易浸出的亚铁离子,保证了磷铁渣中铁元素的充分浸出,同时铁粉本身被氧化成亚铁离子,可以直接利用到后续合成磷酸铁中,充分实现了还原剂的最大化利用,大幅降低生产成本的同时能得到品质较高的磷酸铁产品。

- 还没有人留言评论。精彩留言会获得点赞!