含氨酸性凝液脱除酸性气及氨回收的工艺方法与流程

本发明涉及煤化工技术,特别是一种生产中原料气一氧化碳变换装置净化处理的含氨酸性凝液脱除酸性气及氨回收的工艺方法。

背景技术:

1、在煤化工行业中原料气净化装置中,一氧化碳变换工序生产过程产生冷凝液中含有:co2、h2s、nh3等挥发性弱电解质。其中co2、h2s为酸性物质,对生产装置中的金属设备、管道有一定的腐蚀作用。氨的存在会造成co2、h2s的氨盐结晶堵塞管道设备。同时由于系统氨氮过高,气化装置的黑水处理氨氮的难度及成本增加,若不及时处理将对环境造成很大危害。

2、目前国内对该冷凝液的处理主要采用单塔汽提和双塔汽提的方法:

3、单塔汽提:是将冷凝液中的酸性气和氨汽提出来,再经过冷却分离。冷却分离后酸性气体送火炬或克劳斯硫磺回收;冷凝液送烟气脱硫或污水处理。该塔操作压力在0.3~0.5mpa(g)。

4、双塔塔汽提:是将变换冷凝液先进1#汽提塔,塔顶脱出酸性气气送硫磺回收、塔釜得到含氨冷凝液送2#汽提塔。2#汽提塔顶脱出酸性气气送硫磺回收,塔釜液送气化岛,侧线采出气氨经三级冷凝加深度冷凝脱硫,制取氨水。1#汽提塔塔顶操作压力~0.3mpa(g),塔顶温度~40℃,塔釜温度~140℃。2#汽提塔操作压力为~0.5mpa(g)、塔顶操作温度~50℃、塔釜操作温度~158℃。

5、以上工艺方法存在以下问题:

6、单塔汽提工艺,由于汽提塔塔顶出口酸性气温度在130℃左右,含有一定的饱和水,经过冷却后产生了nh4hs、(nh4)2s、nh4hco3、(nh4)2co3等铵盐结晶堵塞冷却器的换热管,同时又有还原剂氨基甲酸铵(nh2coonh4)的生成,造成金属表面的保护层——氧化膜遭到破坏,金属失去保护将很快被腐蚀,致使设备管道损坏。在冷却分离后的酸性气中含氨气,含量一般在3000ppm~10000ppm,送火炬燃烧或克劳斯硫磺回收,由于在火炬或克劳斯硫磺回收的燃烧过程中氨变成了氮氧化物,由于氮氧化物是致癌物质,排入大气严重污染环境。

7、而分离后氨水冷凝液去烟气脱硫或污水处理。由于冷凝液中含有h2s、nh3等,h2s含量在~2000ppm、nh3含量在~30000ppm。送污水处理增大了污水处理的负荷,对环境影响巨大;送烟气脱硫,由于氨水中h2s含量高,则会形成单质硫析出,造成烟气脱硫脱硝填料堵塞,装置无法运行。

8、其主要原因是氨和酸性气的分离深度不够,汽提出的酸性气含氨、氨水冷凝液里含酸性气。

9、双塔汽提工艺问题1,1#汽提塔的塔釜液量几乎等于变换冷凝液的量,送2#汽提塔。由于冷凝液没有变换,2#汽提塔的热负荷仍然很大,蒸汽消耗高,运行成本高;且设备规格大,一次性投资大。

10、双塔汽提工艺问题2,1#汽提塔和2#汽提塔均存在氨和酸性分离不彻底,氨和酸性气共存,生成氨基甲酸铵(nh2coonh4),腐蚀设备管道。1#汽提塔和2#汽提均选用不锈钢材质,选择的材质有s30403、s31603、s32168、s22053,还有选择钛材的,提高了工程造价。

11、双塔汽提工艺问题3,1#汽提塔和2#汽提塔均脱酸性且酸性气中含氨量大,氨和酸性气分离不彻底,也没有经过二分离处理。酸性气送火炬或克劳斯硫磺回收,产生氮氧化物,污染环境,也造成氨的浪费。

12、双塔汽提工艺问题4,2#汽提塔侧线采出氨气中硫化氢高,侧线采出氨气精制处理工艺复杂,深度冷凝脱硫消耗高,运行成本高。

技术实现思路

1、本发明的目的是为了解决现有变换冷凝液回收存在的氨和酸性气循环叠加致使设备及管道堵塞、腐蚀、处理不彻底和影响低温甲醇洗洗涤效果等问题,提供一种含氨酸性凝液脱除酸性气及氨回收的工艺方法,它具有脱除酸性气彻底、回收的氨纯度高、设备管道无腐蚀、无结晶堵塞设备及管道、处理后冷凝液中氨及酸性气脱除干净、能耗低、设备规格小投资少等优点。

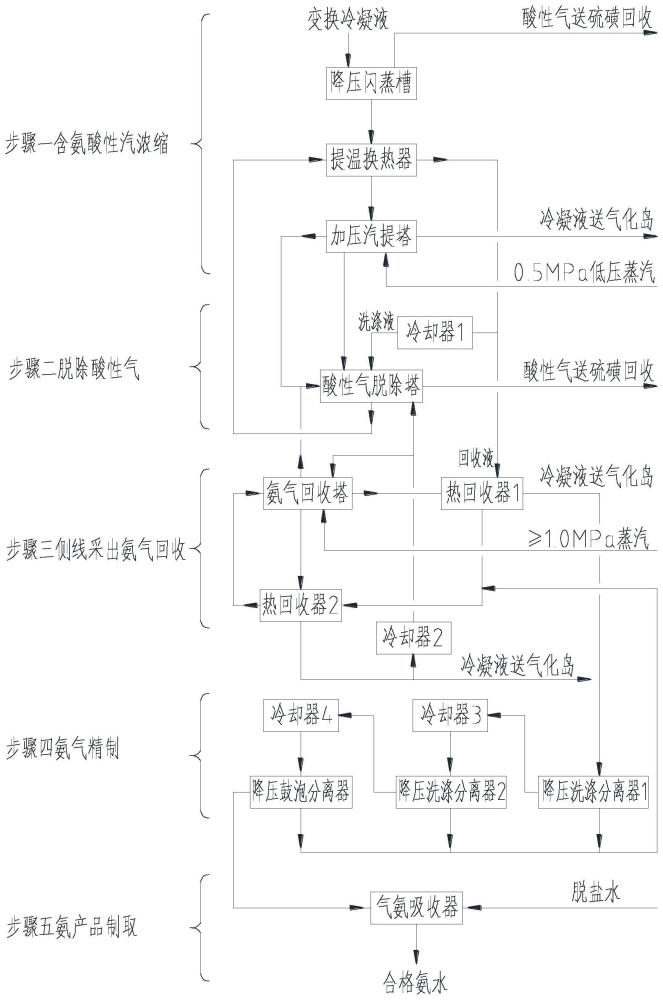

2、本发明的上述技术问题主要是通过下述技术方案得以解决的:一种含氨酸性凝液脱除酸性气及氨回收的工艺方法,其特征包括以下步骤及内容:

3、(一)含氨性汽浓缩

4、a、将高压冷凝液送入闪蒸槽,闪蒸出部分酸性气及不凝气送硫磺回收。

5、b、闪蒸后的冷凝液通过提温换热器换热,温度升到到80℃~100℃从加压汽提塔上部进入。

6、c、酸性气、不凝气和氨气、饱和的水蒸气在133℃~140℃下,从加压汽提塔塔顶取出直接进入酸性气脱除塔,含氨酸性汽的质量比为变换冷凝液的0.08~0.12倍。

7、d、加压汽提塔塔釜得到洁净~138℃的冷凝液,包括nh3≤50ppm、h2s≤10ppm送气化岛。

8、(二)脱除酸性气

9、来自加压汽提塔塔顶的含氨酸性气和氨气回收塔塔顶取出的酸性气一同从酸性气脱除塔底部进塔:

10、e、酸性气脱除塔塔釜液通过塔釜液泵加压、经过提温换热器加热加压汽提塔的进料液,经过降温塔釜液后分两路输出:一路经过冷却器1循环水冷却到常温,再进入酸性气脱除塔的中部进料作为酸性气脱除塔的洗涤液,进行循环冷却洗涤;一路作为回收液送氨气回收塔用于回收氨气;其中,酸性气脱除塔中部循环冷却洗涤液与去氨气回收塔的回收液的质量比为:2.0~4.0;

11、f、酸性气脱除塔的顶部选用氨气回收塔塔釜洁净的冷凝液经过热回收器2、冷却器2冷却到常温进行冷却洗涤。

12、g、酸性气脱除塔塔顶脱除的酸性气和不凝气送硫磺回收,脱除的酸性气中的nh3≤100ppm。

13、(三)侧线采出氨气回收

14、h、来自酸性气脱除塔的塔釜回收液依次与氨气回收塔侧线采出带有饱和水蒸汽的氨气通用热回收器1换热回收热量、与氨气回收塔塔釜冷凝液通用热回收器2换热回收热量。

15、塔釜采用大于1.0mpa(g)蒸汽加热,包含蒸汽直接进塔内和塔外再沸器加热;氨气回收塔顶部选用氨气回收塔塔釜洁净的冷凝液经过热回收器2、冷却器2冷却到常温进行冷却洗涤。

16、i、氨气回收塔塔顶取出的含氨酸性气送酸性气脱除塔循环脱出酸性气,并回收氨气。

17、j、氨气回收塔的塔釜取出的冷凝液经过热回收器2回收热量后,除一部分经过冷却器2冷却到常温后用于酸性气脱除塔、氨气回收塔的顶部洗涤液外,剩余送气化岛,冷凝液中nh3≤50ppm、h2s≤10ppm。

18、k、侧线采出带有一定的饱和水蒸汽的氨气通过热回收器1与酸性气脱除塔的塔釜回收液换热降温后进入步骤四。

19、(四)氨气精制

20、l、经过热回收器1换热后的氨气回收塔侧线采出的氨气减压到~0.25mpa(g)进入降压洗涤分离器1,在降压洗涤分离器1内冷却闪蒸后的氨气在分离洗涤器内,首先经过器内冷凝液鼓泡洗涤,再通过器内的冷凝液循环填料洗涤,脱出氨气中残留的硫化氢。

21、m、经过洗涤的降压洗涤分离器1闪蒸氨气进入冷却器3温度降至~110℃,减压到~0.15mpa(g)进入降压洗涤分离器2,在降压洗涤分离器2内冷却闪蒸后的氨气在分离洗涤器内,首先经过器内冷凝液鼓泡洗涤,再通过器内的冷凝液循环填料洗涤,脱出氨气中残留的硫化氢。

22、n、经过洗涤的降压洗涤分离器2闪蒸的氨气进入冷却器4温度降至常温,减压到~0.05mpa(g)进入降压鼓泡分离器,在器内冷却闪蒸后的氨气在分离洗涤器内,经过器内冷凝液鼓泡洗涤,进过鼓泡洗涤的降压鼓泡分离器闪蒸的氨气送步骤五氨吸收器。

23、o、降压洗涤分离器1、降压洗涤分离器2、降压鼓泡分离器的冷凝液经分离后采用离心泵加压送氨气回收塔循环处理。

24、(五)氨产品制取

25、来自降压鼓泡分离器闪蒸的氨气进入氨吸收器与脱盐水混合制取氨水,氨水中h2s≤10ppm。

26、前述的含氨酸性凝液脱除酸性气及氨回收的工艺方法,步骤(一)中,浓缩含氨酸性气、变换冷凝液中的酸性气和氨在加压汽提塔中同时全部汽提取出送步骤二处理。

27、前述的含氨酸性凝液脱除酸性气及氨回收的工艺方法,步骤(一)b中,闪蒸后的冷凝液同时与步骤(二)中酸性气脱除塔的塔釜液共同通过提温换热器换热,温度升到80℃~100℃从加压汽提塔上部输入。

28、前述的含氨酸性凝液脱除酸性气及氨回收的工艺方法,步骤(一)b中,加压汽提塔在0.2mpa(g)~0.3mpa(g)压力下操作,塔釜采用0.5mpa(g)低压蒸汽直接进塔供热。

29、前述的含氨酸性凝液脱除酸性气及氨回收的工艺方法,步骤(二)中,利用控制操作环境条件来影响电离平衡和溶解平衡的变化趋势将酸性气和氨在酸性气脱除塔中分离,不在同一区域同时富集,消除形成氨基甲酸铵。

30、前述的含氨酸性凝液脱除酸性气及氨回收的工艺方法,步骤(二)中,酸性气脱除塔塔顶在0.13mpa(g)~0.16mpa(g)压力下操作;塔釜在110℃~120℃温度下操作,塔顶在40℃~50℃温度下操作。

31、前述的含氨酸性凝液脱除酸性气及氨回收的工艺方法,步骤(三)中,氨气回收塔塔顶取出的含有少量气氨的酸性气回送步骤二中酸性气脱除塔,再次进行酸性气与氨的汽提分离,脱出酸性气,氨留在塔釜;步骤(二)中酸性气脱除塔的塔釜含少量酸性气的氨水冷凝液,送步骤(三)的氨回收塔,侧线采出氨。

32、前述的含氨酸性凝液脱除酸性气及氨回收的工艺方法中,酸性气脱除塔的塔顶的取出酸性气中含氨低,质量浓度≤100ppm,脱出的酸性气送硫磺回收;氨气回收塔侧线采出的汽氨中含有的酸性气硫化氢含量质量浓度≤300ppm,二氧化碳含量质量浓度≤1000ppm,送步骤(四)氨气精制。

33、前述的含氨酸性凝液脱除酸性气及氨回收的工艺方法,步骤(三)中,温度升到140℃~150℃后的回收液从氨气回收塔的上部进料;氨气回收塔塔顶的操作压力~0.5mpa(g);塔釜操作温度158℃~165℃、塔顶操作温度55℃~65℃;侧线采出氨气温度148℃~152℃。

34、前述的含氨酸性凝液脱除酸性气及氨回收的工艺方法,步骤(四)中将步骤(三)氨回收塔的侧线采出氨气经过1级冷降温、降压,再通过2级降温降压,经过洗涤分离器采用冷凝液循环洗涤;再通过3级降温降压,经过洗涤分离器采用鼓泡洗涤;将未被冷凝液溶解而逃逸的酸性气二氧化碳、硫化氢再一次溶解于分离的冷凝液中;经循环洗涤后冷凝液再送步骤(三)的氨气回收塔,再次脱出酸性气,回收氨气;经3级降温降压洗涤后气氨再冷却到常温,进入降压鼓泡分离器进行鼓泡分离,得到闪蒸分离的高纯度氨气,送步骤(五)制取氨水。

35、与现有技术相比,本发明的有益效果在于:

36、1.设计高压变换冷凝液进入降压闪蒸槽的条件:将在变换反应高压工况下溶解在冷凝液中的不凝气和部分酸性气闪蒸出去,减少加压汽提塔和酸性气脱出塔的脱酸性气负荷,同时降低酸性介质对金属设备管道的腐蚀风险。

37、2.采用加压汽提塔将变换冷凝液中的酸性气和氨全部提脱出,塔釜合格净化水(nh3≤50ppm、h2s≤10ppm)送气化装置;塔顶得到浓缩的含氨酸性气,再送下一步,利用酸性气脱除塔将酸性气和氨分离。由于处理含氨酸性汽的质量只是变换冷凝液的0.08~0.12倍,酸性气脱出塔和氨气回收塔的设备规格、热负荷均大幅度减小和降低,因此一次投资费用和运行成本大幅度降低,酸性气脱出塔塔径大幅度减小,只为较常规双塔汽提中汽提塔截面积的0.32倍左右。

38、3.脱除酸性气利用了电离平衡和溶解平衡随环境条件的变化而改变的原理;酸性介质h2s、co2与nh3在水溶液中形成的铵盐从常温升到125℃,电离平衡常数由大变小;超过125℃时,电离平衡常数由小变大;h2s、co2与nh3在水中的溶解度随温度的升高而变小;控制酸性气脱出塔的操作压力在~0.15mpa(g),塔中下部操作温度控制在80℃~130℃;在酸性气脱出塔内,酸性气h2s、co2从塔顶脱除,nh3留在塔釜,酸性气和氨得到了最大限度的分离,且co2与nh3不在同一区域同时富集,从而避免了具有还原性的形成氨基甲酸铵(nh2coonh4)的生成,因氨基甲酸铵具有很强的还原性,会使金属设备、管道的表面的氧化膜遭到破坏从而腐蚀设备、管道;由于没有了氨基甲酸铵生成的环境,彻底解决设备腐蚀问题,酸性脱出塔的材质选用普通的不锈钢s30408即可。

39、4.由于彻底解决了设备腐蚀问题,因此氨回收塔的上段采用普通的不锈钢s30408,下段采用碳钢即可,双塔一次性投资成本下降50%左右。

40、5.步骤二主要脱除酸性气,步骤三主要采出氨:在氨气回收塔塔顶取出的含少量氨的酸性气回送步骤二中酸性气脱除塔,再次进行酸性气与氨的汽提分离,脱出酸性气回收氨气;步骤二中酸性气脱除塔的塔釜含少了酸性气的氨冷凝液,送步骤三的氨回收塔,侧线采出氨;酸性气脱除塔的塔顶的取出酸性气中含氨低,质量浓度只有100ppm以内,脱出的酸性气送硫磺回收;氨回收塔侧线采出的汽氨中含有的酸性气很低,硫化氢含量质量浓度小于300ppm,二氧化碳含量质量浓度小于1000ppm;而市场上常规的双塔汽提中的侧线采出的氨气中酸性气含量均在1000ppm以上,侧线采出汽氨需要三级冷凝分离加低温固硫净化才能除去酸性介质,不但流程复杂,而且处理过程中还会出现铵盐结晶堵塞换热设备等现象。

41、6.采用二级降压冷凝分离循环洗涤精制氨回收塔侧线采出氨气:利用氨气随压力由高变低,在水中溶解度变小,随温度由高变低,在水中的溶解度变大的原理,经过热回收器1换热后~140℃的氨气回收塔侧线采出的氨气减压到~0.25mpa(g)进入降压洗涤分离器1;降压洗涤分离器1闪蒸的氨气进入冷却器3温度降至~110℃,减压到~0.15mpa(g)进入降压洗涤分离器2;在2级降压分离器采用冷凝液循环洗涤,将未被冷凝液溶解而逃逸的酸性气二氧化碳、硫化氢再一次溶解于分离的冷凝液中,使降压分离器分离气相的氨气更纯净;循环洗涤后冷凝液再回送至氨回收塔,再次脱出酸性气,回收氨气。同时降压洗涤分离器2闪蒸的氨气进入冷却器4温度降至常温,减压到~0.05mpa(g)进入降压鼓泡分离器;在逐级降压、降温、洗涤的过程中氨气中硫化氢、二氧化碳溶解在各级降压分离器的冷凝液中以离子态出现,达到溶解饱和的氨气从冷凝液中闪蒸逸出,从而得到纯度较高的氨气。

- 还没有人留言评论。精彩留言会获得点赞!