一种碾压固化型耐水泡沫沥青混凝土及其制备方法与流程

本发明属于建筑材料,具体涉及一种碾压固化型耐水泡沫沥青混凝土及其制备方法。

背景技术:

1、目前,道路建设的沥青路面主要采用热拌沥青混合料经过碾压成型后形成热拌沥青混凝土路面。热拌沥青混合料生产需要将沥青与集料加热到160℃以上,然后高温下进行拌合,拌合后的出料温度一般要求不低于150℃;碾压成型的过程中更是对碾压温度有严格的要求,一旦热拌沥青混合料的温度过低或过高,就会造成碾压质量的缺陷,进而造成沥青混凝土路面的质量缺陷。最为重要的是,热拌沥青混凝土在拌和过程中需要消耗大量能源并排放co2、沥青烟等废气,造成环境污染且危害周边人员的健康。而泡沫沥青技术就是一种较为绿色环保的新技术。

2、泡沫沥青技术是将冷水加入热沥青中,由于热沥青温度较高瞬间使水气化,沥青体积瞬间增大成为泡沫沥青,降低沥青的黏度,提升沥青混合料的施工和易性。

3、泡沫沥青混凝土是采用泡沫沥青混合料经过碾压成型之后形成的稳定结构,与热拌沥青混合料相比,泡沫沥青混合料只需将沥青加热,石料不需加热,可以节省大量的资源;泡沫沥青混合料拌好后,可以立即压实,压实结束即可开放交通,施工工期可以大大缩短;泡沫沥青混合料也可以储存一个月左右,不会影响其使用性能,这样可以很方便的应用于道路的日常维修。泡沫沥青混凝土增加了粒料的剪切强度,同时减小了粒料对水的敏感性,其强度特征接近水泥、石灰等稳定材料(半刚性材料),又具有柔性和良好的抗疲劳特性,用其取代半刚性材料铺筑道路的基层可以有效的减少反射裂缝。

4、泡沫沥青沥青混凝土的结构强度较好,各项性能也能满足道路基层的应用要求,一般用于道路基层。但是,泡沫沥青混凝土相较于热拌沥青混凝土的孔隙率较大、耐磨性较差,虽然整体强度好,但容易局部破损;水稳定性较差,受水侵蚀后性能下降较为明显。因此,泡沫沥青混凝土一般不用做直接接触轮胎的上面层。

5、泡沫沥青混合料相较于热拌沥青混合料具有较好的和易性,可低于传统热拌沥青混合料20℃~30℃条件下施工,可弥补温度损失导致热拌沥青混凝土路用性能降低的缺陷,混合料拌制好以后可以保存相当长的时间(密封保存,防止水分散失)而不丧失使用性能,具有降低能耗、减少排放、节约成本、拓宽施工季节等优势。

6、针对泡沫沥青混凝土的特点,研究人员进行较为广泛的研究。申请号202010474671.7的发明专利申请,公开了水性环氧树脂提高泡沫沥青冷再生混合料性能的方法,以水性环氧树脂为冷拌外参剂,用以改善泡沫沥青再生混合料的性能。根据说明书的记载,该方法可提高泡沫沥青再生混合料抗水损害性能10%左右,提高高温稳定性30%~50%。但是该方法需要严格控制混合料的运输时间,常温下运输时间45min以内,温度过高或者过低运输时间要控制在30min以内,这一点反而破坏了泡沫沥青混合料储存期长,使用方便灵活的优势。且即便是40min的运输时间对于施工来说也是非常苛刻的,在实际工程应用时难以实现。其主要的原因是水性环氧沥青在配置好以后就会开始发生反应,如果运输时间太长,水性环氧树脂就会完成大部分甚至全部反应,这时候再碾压成型的话就会不可逆的破坏水性环氧树脂已经固化成型的三维网状结构,反而会使泡沫沥青混凝土的性能有所下降。

7、申请号201610487737.2发明专利,公开了一种泡沫沥青混合料及其制备方法。根据说明书记载该发明制备得到的泡沫沥青混合料具有绿色、环保的特点,且能够完全裹覆与石料表面形成沥青膜,同时稳定性好。但是实际上,权力要求明确“泡沫沥青2.5重量份~8.5重量份,集料5重量份~100重量份……”,该发明是在传统热拌沥青混合料的基础上将热沥青替换为泡沫沥青,得到了性能较好的泡沫沥青混凝土,由于油石比已经达到了传统热拌沥青混凝土的规范要求,因此混凝土性能优异也是情理之中。

技术实现思路

1、为了能够解决泡沫沥青混凝土耐磨性较差、水稳性较差的缺陷,使其能够直接应用于沥青路面的上面层铺装,本发明提供一种碾压固化型耐水泡沫沥青混凝土及其制备方法。

2、本发明的技术方案是:一种碾压固化型耐水泡沫沥青混凝土,包含如下重量组分:

3、泡沫沥青1.8份~3.5份、集料99份~101份、水泥0.1份~1.8份、石灰0.5份~1.5份、纤维0.1份~0.5份、胶粉2.5份~8.5份、不饱和聚酯2.5份~8.5份、硅烷偶联剂0.5份~3份、引发剂微胶囊2.5份~8.5份、促进剂微胶囊2.5份~8.5份;

4、其中,引发剂微胶囊的制备包含如下步骤:

5、第一步,在-10℃~-20℃环境中,将引发剂冻结成固体,而后破碎、筛分得到0.3mm~2.36mm的固体引发剂颗粒;

6、第二步,在-10℃~-20℃环境中,将第一步得到固体引发剂颗粒置于饱和的松香乙醇溶液中,拌和、分散、过滤、风干得到松香裹覆的引发剂颗粒;

7、第三步,在常温环境中,将第三步得到的松香裹覆的引发剂颗粒置于水泥中拌和、分离出水泥裹覆的引发剂颗粒;

8、第四步,在常温环境中,在第三步得到的水泥裹覆的引发剂颗粒上洒水养护,使水泥凝固硬化,得到引发剂微胶囊;

9、其中,促进剂微胶囊的制备包含如下步骤:

10、第一步,在-10℃~-20℃环境中,将促进剂冻结成固体,而后破碎、筛分得到0.3mm~2.36mm的固体引发剂颗粒;

11、第二步,在-10℃~-20℃环境中,将第一步得到固体促进剂颗粒置于饱和的松香乙醇溶液中,拌和、分散、过滤、风干得到松香裹覆的促进剂颗粒;

12、第三步,在常温环境中,将第三步得到的松香裹覆的促进剂颗粒置于水泥中拌和、分离出水泥裹覆的促进剂颗粒;

13、第四步,在常温环境中,在第三步得到的水泥裹覆的促进剂颗粒上洒水养护,使水泥凝固硬化,得到促进剂微胶囊。

14、其中,所述的固化引发剂为叔丁基过氧化氢,所述的固化促进剂为十二烷基硫醇,所述集料为新石料、建筑固废再生骨料、沥青混合料回收料(rap)中的一种,所述的建筑固废再生骨料为废弃混凝土块经过破碎、筛分、清洗、干燥之后形成的再生石料。

15、碾压固化型耐水泡沫沥青混凝土的制备方法,包括以下步骤:

16、第一步,将集料、水泥、石灰、纤维、胶粉、不饱和聚酯、硅烷偶联剂拌合均匀;

17、第二步,在第一步拌合均匀的物料中加水继续拌合均匀;

18、第三步,在第二步得到的物料中加入泡沫沥青继续拌合均匀;

19、第四步,在第三步得到的物料中加入引发剂微胶囊和促进剂微胶囊,搅拌均匀一种碾压固化型耐水泡沫沥青混合料;

20、第五步,第四步得到的一种碾压固化型耐水泡沫沥青混合料在施工现场经过摊铺、碾压后得到一种碾压固化型耐水泡沫沥青混凝土。

21、碾压固化型耐水泡沫沥青混凝土在保留泡沫沥青混凝土和易性、环保性和应用性能优势的前提下,采用微胶囊技术,实现了泡沫沥青混凝土的碾压固化。即,在储存、运输、摊铺过程中泡沫沥青混凝土不会发生化学固化反应;在成型的过程中,通过筑路设备的碾压,石料之间相互挤压,使固化剂微胶囊和促进剂微胶囊破裂,混合料中的不饱和聚酯与固化剂、促进剂发生固化反应。

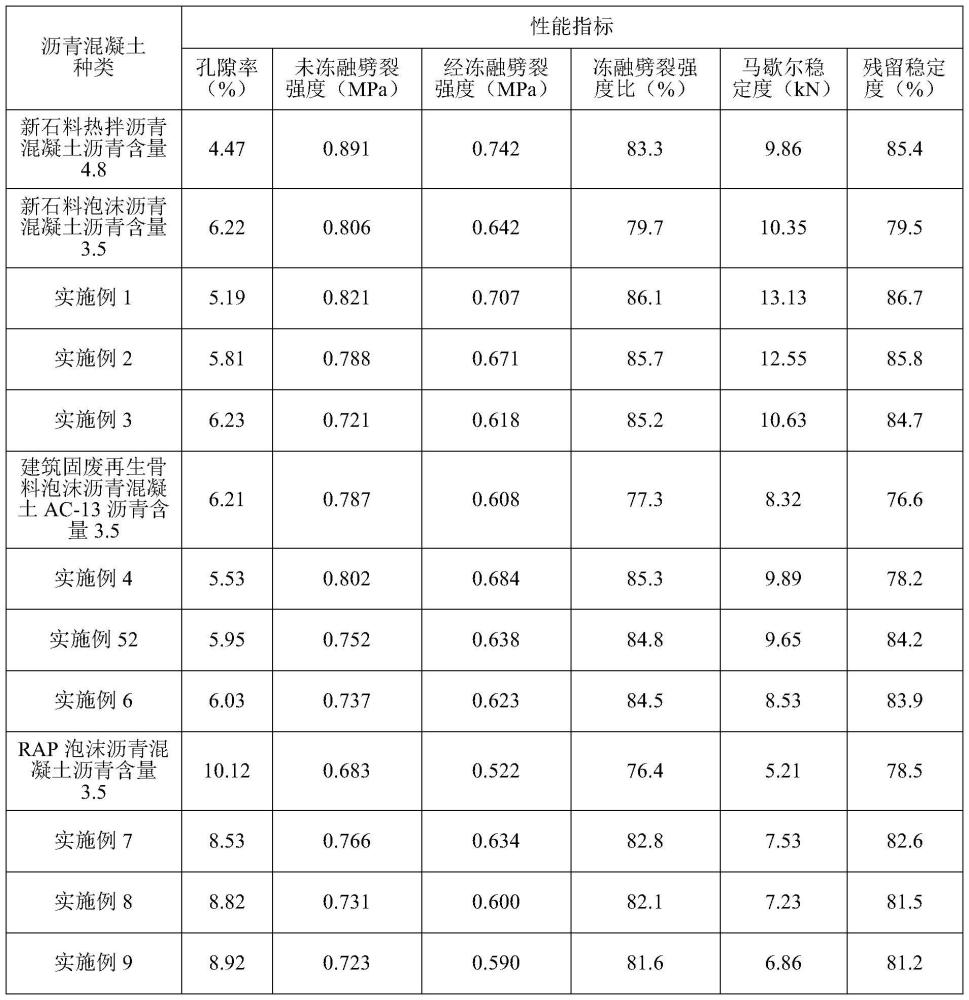

22、碾压固化型耐水泡沫沥青混凝土相较于传统的rap泡沫沥青混凝土,未冻融劈裂强度提升12.2%、经冻融劈裂强度提升21.5%、冻融劈裂强度比提升8.4%、马歇尔稳定度提升44.5%、残留稳定度指提升5.2%,冻融劈裂强度比和残留稳定度达到了新石料热拌沥青混凝土的技术要求。

- 还没有人留言评论。精彩留言会获得点赞!