一种碳陶制动盘渗硅用碳陶坩埚及其制备方法与流程

本技术涉及碳陶制动盘渗硅用热场部件,尤其是涉及一种碳陶制动盘渗硅用碳陶坩埚及其制备方法。

背景技术:

1、在碳陶制动盘渗硅的过程中,需要利用坩埚工装盛装硅料进行渗硅,在碳陶制动盘渗硅技术的早期阶段,一般使用普通的耐火材料坩埚。这些坩埚虽然能够承受高温,但导热性和耐腐蚀性相对较差。

2、随着技术的进步,石墨坩埚被引入到碳陶制动盘渗硅工艺中,石墨坩埚具有高温稳定性、抗热震性、耐腐蚀性以及良好的导热性能,适用于碳陶制动盘渗硅工艺的高温环境。且石墨坩埚的优良性能提高了渗硅效率和产品质量,因此得到了广泛应用。

3、但是,石墨坩埚用作碳陶制动盘渗硅前,需提前涂刷氮化硼等防粘涂层,还需额外铺一层石墨纸,不仅耗费人力和时间,还增加了辅材成本,且不利于自动化生产。石墨坩埚在渗硅时还会吸收硅料,达到一定程度就会导致开裂和破损,缩短使用寿命,增加损耗率。并且,石墨坩埚的材质本身也比较脆弱,容易受到机械性影响而损坏。

4、因此,亟需研发一种耐磨性强,强度高,使用寿命长,且成本低的碳陶制动盘渗硅用碳陶坩埚。

技术实现思路

1、为了解决上述至少一种技术问题,开发一种耐磨性强,强度高,使用寿命长,且成本低的碳陶制动盘渗硅用碳陶坩埚,本技术提供一种碳陶制动盘渗硅用碳陶坩埚及其制备方法。

2、一方面,本技术提供的一种碳陶制动盘渗硅用碳陶坩埚的制备方法,包括以下步骤:s1、将纤维碳布与网胎交替叠加形成复合布,将所述复合布附在模具上,针刺,制得坩埚预制体,所述坩埚预制体的表层无纯网胎层;所述坩埚预制体包括坩埚底和设置在坩埚底上的坩埚帮,所述坩埚底和坩埚帮的厚度比为1:2~2.5;

3、s2、采用化学气相沉积对所述坩埚预制体进行碳碳增密,制得碳碳坩埚预制体,所述化学气相沉积采用的气体为烃类气体;

4、s3、将所述碳碳坩埚预制体进行热处理,制得碳碳坩埚;

5、s4、根据制动盘尺寸和渗硅需求,对所述碳碳坩埚进行精加工;

6、s5、将硅料平铺于精加工后的碳碳坩埚内底部,熔融渗硅,清理表层残留的硅料,制得碳陶制动盘渗硅用碳陶坩埚。

7、通过采用上述技术方案,本技术的制备方法制得的碳陶制动盘渗硅用碳陶坩埚,耐磨性强、力学强度高,使用寿命长,且生产成本低。

8、本技术中,坩埚底和坩埚帮的厚度不一致,能够满足坩埚在使用过程中的不同受力需求和工艺要求,坩埚底需要承受硅料和制动盘的重量,而坩埚帮主要承受侧向压力和温度变化的影响,由于坩埚帮的厚度较大,可以更好地传递热量,使坩埚内的材料受热更加均匀,从而提高加工质量和效率,还能减少开裂的风险,延长使用寿命。坩埚帮的厚度高于坩埚底,可以增加坩埚的整体稳定性,使其在高温加工过程中不易变形或倾倒。

9、本技术采用化学气相沉积工艺在碳纤维表面产生沉积碳,沉积碳层致密性好,纯度高,且沉积均匀,有助于增强坩埚的抗形变能力和力学强度。热处理能够使坩埚进一步除掉沉积阶段残留的有机物,增加开孔率,有利于后续渗硅工序。精加工能够确保坩埚与制动盘的配合精度,保证产品质量稳定以及渗硅工艺顺利进行。最后通过熔融渗硅,利用毛细效应,将熔化后的硅渗透到坩埚底部和内壁,与沉积碳以及石墨发生反应,生成碳化硅,改善坩埚性能,增强坩埚的耐磨性、强度以及耐高温性能,最终制得的碳陶坩埚能够更好地抵抗硅的侵蚀,减少开裂和损耗,延长使用寿命。

10、可选的,所述步骤s1中,纤维碳布为平纹碳布。

11、通过采用上述技术方案,本技术采用平纹碳布,平纹碳布具有良好的强度和刚度,能够增强坩埚的力学性能,且平纹碳布易于加工和操作。

12、可选的,所述步骤s1中,坩埚底和坩埚帮衔接处的针刺角度与网胎保持30°~70°,针刺密度为16~35针/cm2。

13、通过采用上述技术方案,本技术采用特定的针刺角度和针刺密度,对厚度不一致的坩埚底和坩埚帮进行针刺衔接,增强了结合力,提高了整体强度,且实现了厚度过渡,减少了衔接处的应力集中,降低了开裂的风险。

14、可选的,所述步骤s2中,烃类气体选自天然气、乙烷、丙烷以及丁烷中的至少一种。

15、通过采用上述技术方案,本技术采用烃类气体作为碳源。

16、可选的,所述步骤s2中,烃类气体为天然气。

17、通过采用上述技术方案,天然气主要成分是甲烷,相对于其他烃类气体,其在化学气相沉积过程中具有更高的稳定性和纯度,有助于获得高质量沉积碳。且天然气是一种相对丰富和廉价的资源,采用天然气能够降低成本且易于获取和使用。

18、可选的,所述烃类气体的流量为150~200l/min。

19、通过采用上述技术方案,本技术采用的烃类气体流量能够获得更高质量的沉积碳,提高坩埚的耐磨性能和强度,延长坩埚的使用寿命。若烃类气体流量过高,可能导致沉积速率过快,使得沉积碳层质量下降,出现表面粗糙、结构疏松等问题。若烃类气体流量过低,可能导致沉积速率过慢,影响生产效率,同时导致沉积碳层厚度不均匀。

20、可选的,所述步骤s2中,化学气相沉积温度为1000~1200℃,化学气相沉积时间为200~300h。

21、通过采用上述技术方案,本技术采用的化学气相沉积温度以及化学气相沉积时间,能够获得高质量的化学气相沉积结果,提高坩埚的性能。若沉积温度过高,可能导致沉积物过度生长,从而导致沉积碳层结构异常。若沉积温度过低,则可能导致沉积碳层质量下降。若沉积时间过长可能会导致沉积物过度堆积,使沉积碳层厚度过大。若沉积时间过短则可能使得沉积碳层厚度不足,无法达到要求,影响沉积物的致密性。

22、可选的,所述碳碳坩埚预制体的碳碳密度为1.3~1.6g/cm3。

23、通过采用上述技术方案,本技术的碳碳坩埚预制体的碳碳密度能够使得坩埚的抗变形能力更强,力学强度更强。

24、可选的,所述步骤s3中,热处理温度为2100~2300℃,热处理时间为3~6h。

25、通过采用上述技术方案,本技术对碳碳坩埚预制体进行热处理,特定的热处理温度和热处理时间可以增加碳碳坩埚的开孔率和石墨化度,从而提高坩埚的热稳定性。若温度过高或时间过长,可能导致过度烧结,影响坩埚性能。若温度过低或时间过短,可能导致热处理不充分,无法达到最佳性能。

26、可选的,所述碳碳坩埚开孔率为30~45%。

27、通过采用上述技术方案,本技术碳碳坩埚的开孔率有利于后续渗硅工序。若开孔率过高,可能导致坩埚强度降低;若开孔率过低,可能影响后续渗硅工序。

28、可选的,所述步骤s4中,精加工的工艺包括如下步骤:沿碳碳坩埚外底部一周开个小槽,同时在碳碳坩埚口开2~3个槽口,并且将碳碳坩埚内底部加工成具有一定角度的r角型。

29、通过采用上述技术方案,本技术在外底部一周开小槽,方便制动盘渗硅时工装码放。在坩埚口开2~3个槽口,便于坩埚拿取和硅蒸气挥发。将坩埚内底部加工成具有一定角度的r角型,能够减少渗硅时坩埚内壁和底部间粘料。

30、可选的,所述步骤s5中,硅料为单晶硅或多晶硅,目数为30~200目。

31、通过采用上述技术方案,本技术的硅料采用单晶硅或多晶硅,为纯硅料,纯度高,杂质含量低,能够提高坩埚的质量和性能。本技术采用的硅料目数能够达到更均匀的渗硅效果,且适当的目数可以提供适当的反应表面积,更好地控制反应速率。

32、可选的,所述硅料与所述碳碳坩埚的重量比为1:1~3。

33、通过采用上述技术方案,本技术采用合适的重量比,确保硅料适量,既能渗透充分,也避免浪费,节约成本。

34、可选的,所述步骤s5中,渗硅温度为1500~1700℃,渗硅时间为1~4h。

35、通过采用上述技术方案,本技术采用特定的渗硅温度和渗硅时间,使坩埚的性能更佳。若温度过高,可能加速硅在碳碳坩埚中的扩散速率,导致硅渗透过深或不均匀;若温度过低,可能导致硅扩散不足;若时间过长,可能导致硅过渡渗透,还会增加能源消耗,提高生产成本;若时间过短,可能导致硅渗透不足。上述都会影响坩埚的性能。

36、第二方面,本技术的碳陶制动盘渗硅用碳陶坩埚由上述碳陶制动盘渗硅用碳陶坩埚的制备方法制备得到。

37、通过采用上述技术方案,本技术制得的碳陶制动盘渗硅用碳陶坩埚耐磨性强,强度高,使用寿命长,且成本低。

38、综上所述,本发明包括以下至少一种有益技术效果:

39、1.本技术采用的制备方法制备的碳陶制动盘渗硅用碳陶坩埚,耐磨性强、力学强度高,使用寿命长,且生产成本低;

40、2.本技术采用化学气相沉积工艺,有助于增强坩埚的力学强度。

41、3.本技术采用熔融渗硅,改善坩埚性能,增强坩埚的耐磨性和强度,最终制得的碳陶坩埚能够更好地抵抗硅的侵蚀,减少开裂和损耗,延长使用寿命。

42、4.本技术制得的碳陶制动盘渗硅用碳陶坩埚耐磨性强,强度高,使用寿命长,且成本低。

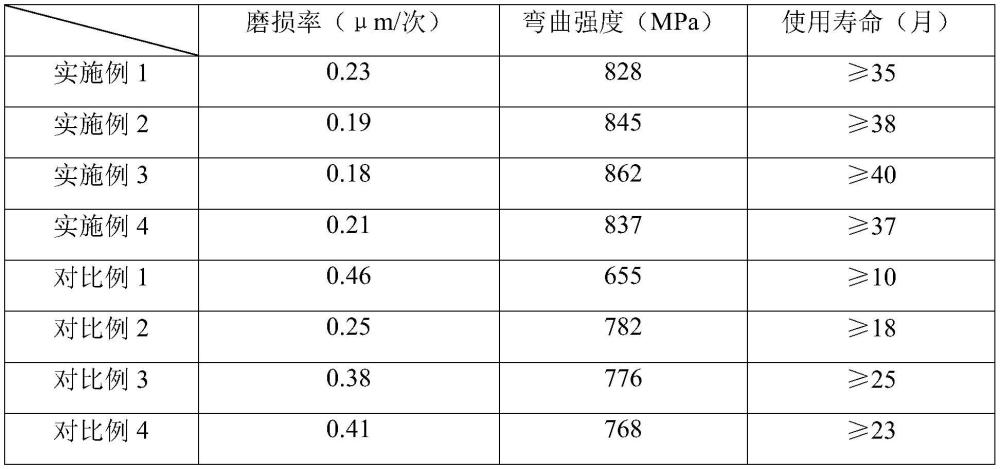

43、具体实施方式

44、以下结合实施例对本技术作进一步详细说明。

45、本技术设计了一种碳陶制动盘渗硅用碳陶坩埚的制备方法,包括以下步骤:

46、s1、将纤维碳布与网胎交替叠加形成复合布,将所述复合布附在模具上,针刺,制得坩埚预制体,所述坩埚预制体的表层无纯网胎层;所述坩埚预制体包括坩埚底和设置在坩埚底上的坩埚帮,所述坩埚底和坩埚帮的厚度比为1:2~2.5;

47、s2、采用化学气相沉积对所述坩埚预制体进行碳碳增密,制得碳碳坩埚预制体,所述化学气相沉积采用的气体为烃类气体;

48、s3、将所述碳碳坩埚预制体进行热处理,制得碳碳坩埚;

49、s4、根据制动盘尺寸和渗硅需求,对所述碳碳坩埚进行精加工;

50、s5、将硅料平铺于精加工后的碳碳坩埚内底部,熔融渗硅,清理表层残留的硅料,制得碳陶制动盘渗硅用碳陶坩埚。

51、本技术的碳陶制动盘渗硅用碳陶坩埚由上述碳陶制动盘渗硅用碳陶坩埚的制备方法制备得到。

52、本技术之前,现有的碳陶制动盘渗硅坩埚为传统的石墨坩埚,石墨坩埚用作碳陶制动盘渗硅时,需要用到石墨纸、氮化硼等辅材,增加成本和人力,不利于自动化生产。且石墨坩埚在渗硅时还会吸收硅料,达到一定程度就会开裂和破损,缩短使用寿命,增加损耗率。

53、本技术人针对石墨坩埚现存的问题,设计了本技术的技术方案。本技术提出了碳陶制动盘渗硅用碳陶坩埚的制备方法,还提出了由上述制备方法制得的碳陶制动盘渗硅用碳陶坩埚,本技术提出的碳陶制动盘渗硅用碳陶坩埚耐磨性强、力学强度高,使用寿命长,且生产成本低。

- 还没有人留言评论。精彩留言会获得点赞!