本技术实施例涉及电池,例如一种生物质基硬碳材料及其制备方法与用途。

背景技术:

1、钠离子电池作为二次电池,其电化学机理与锂电池类似,但是与锂离子电池相比,钠离子电池具有的优势有:原材料储量丰富,价格低廉;允许钠离子电池放电到0v;电池能量密度大于100wh/kg,而可与磷酸铁锂电池相媲美,可见,其成本优势明显。

2、作为钠离子电池负极材料,相较于锂电池中常用的石墨而言,硬碳的容量及稳定性更为突出;因为钠离子的半径(0.103nm)远大于锂离子半径(0.071nm),石墨层间距较小不利于钠离子的脱嵌,而硬碳结构长程无序,有许多的缺陷和微孔有助于钠离子的吸附和存储。

3、硬碳的原料主要分为生物质类、树脂类、煤基类。其中树脂基硬碳性能好,但成本较高;煤基硬碳容量难提升,原料依靠煤矿开采;相比而言,生物质基硬碳,因原料来源广,结构好调控,成本较低更具有开发和应用优势。

4、cn115259136a公开了一种使用废弃生物质大批量制备生物质基硬碳材料的方法,通过使用特定的预处理溶液破坏生物质中提取木质素,将得到的木质素进行预碳化及高温碳化,经过40~80℃的酸洗后,干燥得到目标硬碳材料。

5、cn113044827a公开了一种纳米碳材复合生物质硬碳电极材料的制备方法,将生物质原料清洗破碎后,用碱溶液加热处理,清洗干燥后,先在1~5mol/l的碱溶液中于90~120℃下加热搅拌,再投入到1~5mol/l的酸溶液中于90~120℃下加热搅拌,再进行微波水热反应、预碳化及高温处理后,得到目标硬碳材料。

6、目前,因利用的生物质类原料制备硬碳的方法较为繁琐,且生物质类原料制备硬碳的劣势在于杂质过多,因而工业上常用的除杂方式也是如上述方案一样进行高温碱洗酸洗,但通过此方法除杂加工成本高,对设备的要求高。因此,尚需要开发一种新的生物质基硬碳材料的制造方案。

技术实现思路

1、以下是对本文详细描述的主题的概述。本概述并非是为了限制权利要求的保护范围。

2、本技术实施例提供一种生物质基硬碳材料及其制备方法与用途,所述制备方法将生物质原料依次进行无氧烘焙、除杂、氧化改性及高温炭化,得到生物质基硬碳材料。本技术通过先依次进行无氧烘焙与除杂,使得生物质原料中的木质素及纤维素等破坏,在内部留下孔隙及缺陷,使材料处于亚稳态结构,以暴露杂质,进而可以选择在常温下实现除杂,且除杂效果优异,所得生物质基硬碳的杂质含量低,灰分可降至0.5wt%以下,且具有无序的层间结构,有利于钠离子的嵌入/脱出,可表现出较高的可逆容量和首效性能。

3、第一方面,本技术实施例提供了一种生物质基硬碳材料的制备方法,所述制备方法包括如下步骤:

4、将生物质原料依次进行无氧烘焙、除杂、氧化改性及高温炭化,得到生物质基硬碳材料。

5、本技术通过先依次进行无氧烘焙与除杂,使得生物质原料中的木质素及纤维素等破坏,在内部留下孔隙及缺陷,使材料处于亚稳态结构,以暴露杂质,进而可以选择在常温下实现除杂,且除杂效果优异,所得生物质基硬碳的杂质含量低,灰分可降至0.5wt%以下,且具有无序的层间结构,有利于钠离子的嵌入/脱出,可表现出较高的可逆容量和首效性能。

6、具体地说,从原料成分上讲,生物质原料中对硬碳作出贡献的主要成分是木质素以及部分纤维素,生物质原料,尤其是纤维类生物质原料是由半纤维素、纤维素、木质素以及各类杂质组成,杂质均存在于半纤维素、纤维素、木质素的结构之中,要去除这些杂质,需要破坏半纤维素、纤维素、木质素之间的稳定的连接,因此,本技术先进行无氧烘焙,使得半纤维素、纤维素、木质素在一定温度条件下,发生分解,杂质可以暴露出来;因此,后续除杂可以选择在常温室温条件下进行,进一步可以通过元素分析生物质内的主要杂质,使得后续的除杂具有针对性。

7、由于生物质原料主要是由半纤维素、纤维素、木质素这三大组分组成,通常以纤维素为骨架,木质素与半纤维素紧密缠绕在骨架上,故不进行无氧烘焙而直接通过除杂以及氧化改性很难破碎生物质原料的稳态结构;由于半纤维素、纤维素、木质素的分解温度依次增加,故可在相对较低温度下分解半纤维素和部分纤维素,故无氧烘焙一方面可以为有机碳源提供天然的孔隙位点,另一方面可以破坏生物质原本的稳态结构,利于后续的除杂和氧化改性;

8、当进行完无氧烘焙后,对于此时的除杂工序和氧化改性工序来说,由于材料处于亚稳态结构,部分杂质暴露,进而可以常温下实现除杂,经过除杂的硬碳前驱体,主要是由c、h、o的链段结构,还处于有机物的状态,此状态下经过氧化改性直接引入含氧官能团作为有机链段间的连接键,强度比氢键强度高,有利于后续的结构芳环化重排。

9、综上,使用本技术所述制备方法可以实现不同生物质原料的归一化硬碳材料的生产,归一化是指把本质上不同的材料,经过处理得到结构类似性能类似的材料的过程。如上所述,生物质原料的组成成分是半纤维素、纤维素、木质素以及杂质,不同的生物质原料的差异就是在杂质组成以及三大素的含量差异,经过本技术所述制备方法的处理而得到的生物质基硬碳的结构类似,性能相差不大。

10、以下作为本技术优选的技术方案,但不作为本技术提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本技术的技术目的和有益效果。

11、作为本技术优选的技术方案,所述生物质原料包括白杨木屑、松木屑、荔枝木屑、椰壳、竹屑、棉花或小麦秸秆中的任意一种或至少两种的组合。

12、作为本技术优选的技术方案,所述无氧烘焙在惰性气氛下进行,氧气浓度<1000ppm,例如990ppm、900ppm、800ppm、700ppm、600ppm、500ppm、400ppm、300ppm、200ppm、100ppm、50ppm、10ppm或0ppm,0ppm即无氧气氛,但并不仅限于列举的数值,上述数值范围内其他未列举的数值同样适用。

13、优选地,所述惰性气氛包括氮气、氩气或氦气中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括氮气与氩气的组合、氮气与氦气的组合或氩气与氦气的组合。

14、优选地,所述无氧烘焙的温度为200~1000℃,例如200℃、300℃、400℃、500℃、600℃、700℃、800℃、900℃或1000℃等,时间为15~48h,例如15h、18h、21h、24h、27h、30h、33h、36h、39h、42h、45h或48h等,但并不仅限于列举的数值,上述数值范围内其他未列举的数值同样适用。

15、优选地,所述无氧烘焙后,所述除杂前,冷却至<50℃时,出料并进行第一破碎,得到第一前驱体颗粒,对所述第一前驱体颗粒进行除杂。

16、优选地,所述第一前驱体颗粒的中位粒径为0.5~1mm,例如0.5mm、0.55mm、0.6mm、0.65mm、0.7mm、0.75mm、0.8mm、0.85mm、0.9mm、0.95mm或1mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

17、作为本技术优选的技术方案,所述除杂为液相除杂,将无氧烘焙后的生物质原料在含有除杂剂的溶液中处理。

18、优选地,所述除杂剂包括氢氧化钠、氢氧化钾、硫酸、盐酸、磷酸或氢氟酸中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括氢氧化钠与氢氧化钾的组合、硫酸与盐酸的组合、盐酸与磷酸的组合、盐酸与氢氟酸的组合、磷酸与氢氟酸的组合或硫酸与氢氟酸的组合。

19、优选地,所述含有除杂剂的溶液中还有添加剂。

20、优选地,所述添加剂包括硫脲、尿素、乙二胺四乙酸二钠、柠檬酸、氨水或葡萄糖酸钠中的任意一种或至少两种的组合,所述组合典型但非限制性的实例包括硫脲与尿素的组合、硫脲与乙二胺四乙酸二钠的组合、柠檬酸与乙二胺四乙酸二钠的组合、氨水与尿素的组合或葡萄糖酸钠与柠檬酸的组合。

21、本技术优选使用除杂剂和添加剂配合产生协同作用,使得预处理后的前驱体在室温条件进一步分解,进一步分解后在材料内部留下丰富的孔隙及缺陷,此时材料处于亚稳态的结构,杂质与除杂剂之间发生置换反应,杂质呈游离态溶于水溶液中,从而进一步提升常温除杂的效果。

22、需要说明的是,添加剂的作用是将硬炭前体的链段结构打开,促进除杂剂的除杂效果;除杂剂的是根据材料中杂质元素的类型确定适宜的除杂剂,杂质元素可以分为碱性金属/非金属元素和酸性金属/非金属元素,经过检测得出含量较高的杂质金属/非金属元素种类,从而针对性地使用除杂剂。

23、优选地,所述液相除杂在转速100~500rpm下进行,例如100rpm、150rpm、200rpm、250rpm、300rpm、350rpm、400rpm、450rpm或500rpm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

24、优选地,所述液相除杂的处理时间为3~24h,例如3h、6h、9h、12h、15h、18h、21h或24h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25、优选地,所述除杂后,所述氧化改性前,先进行洗涤直至ph=7,烘干后再进行第二破碎。

26、优选地,所述烘干的温度为80~120℃,例如80℃、90℃、100℃、110℃或120℃等,时间为8~12h,例如8h、9h、10h、11h或12h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

27、优选地,所述第二破碎得到第二前驱体颗粒,对所述第二前驱体颗粒进行氧化改性,所述第二前驱体颗粒的中位粒径为4~10μm,例如4μm、4.5μm、5μm、5.5μm、6μm、6.5μm、7μm、7.5μm、8μm、8.5μm、9μm、9.5μm或10μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

28、本技术优选在无氧烘焙之后进行粗破(第一破碎),在除杂之后进行细碎(第二破碎),通过减小粒径并配合结构固化(氧化改性)可以将孔隙以及缺陷最大程度的暴露出来,通过氧化改性往材料结构中引入含氧官能团作为链段间的连接键,强度比氢键强度高,有利于后续的结构芳环化重排;而在后续的高温炭化过程中,随着温度缓慢升高,由于材料本身张力应力存在,使得材料不断回缩,达到“自我修复”效果,“修复”表面的孔隙,从而形成闭孔的结构。

29、作为本技术优选的技术方案,所述氧化改性的方法包括含氧烧结和/或液相氧化。

30、本技术进行的氧化改性的目的之一在于引入含氧官能团,当充分反应时,一部分氧分子与碳反应形成含氧官能团作活性位点,同时另一部分氧与部分碳反应生成co和/或co2使得材料表面及内部进一步形成孔隙,该孔隙有助于钠离子的储存从而提升材料的电化学性能。

31、优选地,所述含氧烧结的氧浓度为10%~15%,例如10%、10.5%、11%、11.5%、12%、12.5%、13%、13.5%、14%、14.5%或15%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

32、优选地,所述含氧烧结的温度为400~600℃,例如400℃、420℃、440℃、460℃、480℃、500℃、520℃、540℃、560℃、580℃或600℃,时间为1~5h,例如1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h或5h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33、优选地,所述液相氧化将除杂后的生物质原料在含有氧化剂的溶液中处理;

34、优选地,所述液相氧化的处理时间为6~12h,例如6h、6.5h、7h、7.5h、8h、8.5h、9h、9.5h、10h、10.5h、11h、11.5h或12h等,处理温度为-3~5℃,例如-3℃、-2℃、-1℃、0℃、1℃、2℃、3℃、4℃或5℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

35、作为本技术优选的技术方案,所述高温炭化的温度为1600~1800℃,例如1600℃、1620℃、1640℃、1660℃、1680℃、1700℃、1720℃、1740℃、1760℃、1780℃或1800℃等,时间为3~20h,例如3h、4h、5h、6h、7h、8h、9h、10h、11h、12h、13h、14h、15h、16h、17h、18h、19h或20h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

36、优选地,所述高温炭化的升温速率为0.5~3℃/min,例如0.5℃/min、1℃/min、1.5℃/min、2℃/min、2.5℃/min或3℃/min,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

37、优选地,所述高温炭化在惰性气氛下进行。

38、作为本技术优选的技术方案,所述制备方法包括如下步骤:

39、(1)将生物质原料置于惰性气氛中,体系内无氧或氧气浓度<1000ppm,在200~1000℃下进行无氧烘焙15~48h,冷却至<50℃时,出料并进行第一破碎,得到毫米级的第一前驱体颗粒,中位粒径为0.5~1mm;

40、(2)将第一前驱体颗粒与含有除杂剂和添加剂的水溶液混合,在100~500rpm下搅拌3~24h进行液相除杂,水洗至ph=7后,在80~120℃烘干8~12h,进行第二破碎,得到微米级的第二前驱体颗粒,中位粒径为4~10μm;

41、(3)将第二前驱体颗粒置于惰性气氛中,体系内氧气浓度10%~15%,在400~600℃下进行含氧烧结15~48h,降温至室温后,得到第三前驱体颗粒;

42、或,将第二前驱体颗粒与含有氧化剂的水溶液混合,在-3~5℃下搅拌处理6~12h,干燥后得到第三前驱体颗粒;

43、(4)在惰性气体保护下,以0.5~3℃/min的速率升温,将第三前驱体颗粒于1600~1800℃下进行高温炭化处理3~20h,降温至室温后,得到生物质基硬碳材料。

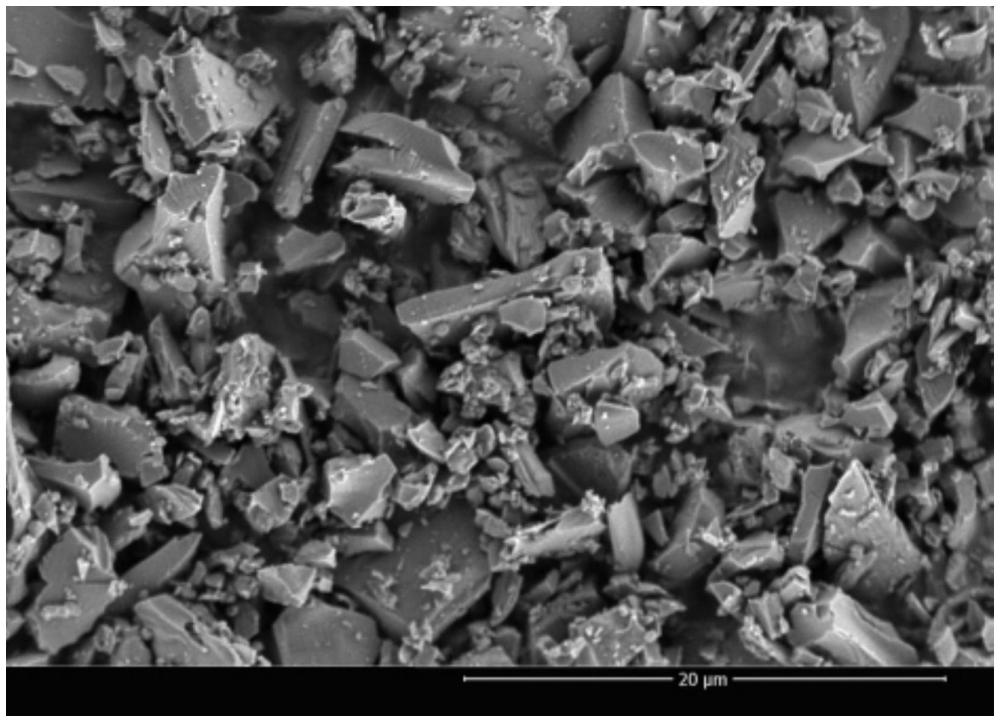

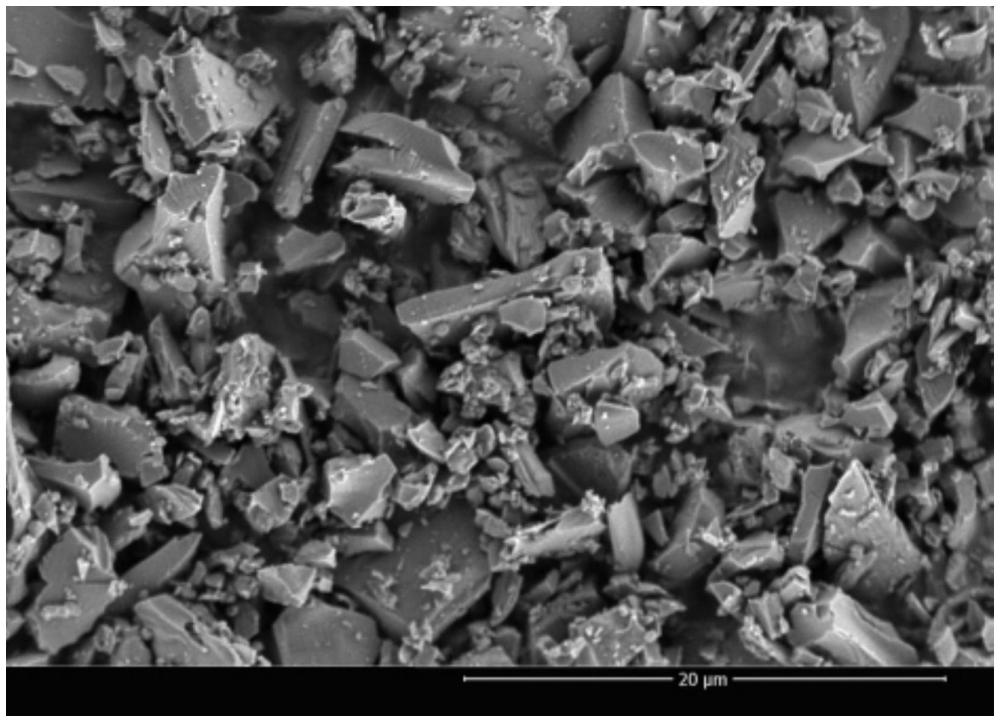

44、第二方面,本技术实施例提供了一种生物质基硬碳材料,使用第一方面所述的制备方法得到。

45、优选地,所述硬碳材料的灰分含量<0.5wt%,例如0.45wt%、0.40wt%、0.35wt%、0.30wt%、0.25wt%、0.20wt%、0.15wt%、0.10wt%、0.05wt%或0.01wt%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

46、优选地,所述硬碳材料的孔径大小为0.5~20nm,例如0.5nm、1nm、3nm、5nm、7nm、9nm、10nm、12nm、14nm、16nm、18nm或20nm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

47、优选地,所述硬碳材料的真密度为1.3~2.0g/cm3,例如1.3g/cm3、1.4g/cm3、1.5g/cm3、1.6g/cm3、1.7g/cm3、1.8g/cm3、1.9g/cm3或2.0g/cm3等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

48、优选地,所述硬碳材料的比表面积<5g/m2,例如4.8g/m2、4.5g/m2、4g/m2、3.5g/m2、3g/m2、2.5g/m2、2g/m2、1.5g/m2、1g/m2、0.5g/m2或0.1g/m2等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

49、第三方面,本技术实施例提供了一种负极极片,含有第二方面所述的生物质基硬碳材料。

50、第四方面,本技术实施例提供了一种电池,含有第三方面所述的负极极片。

51、与相关技术方案相比,本技术实施例至少具有以下有益效果:

52、(1)本技术实施例通过先依次进行无氧烘焙与除杂,使得生物质原料中的木质素及纤维素等破坏,在内部留下孔隙及缺陷,使材料处于亚稳态结构,以暴露杂质,进而可以选择在常温下实现除杂,且除杂效果优异,所得生物质基硬碳的杂质含量低,灰分可降至0.5wt%以下,且具有无序的层间结构,有利于钠离子的嵌入/脱出,可表现出较高的可逆容量和首效性能;

53、(2)本技术实施例使用除杂剂和添加剂配合产生协同作用,使得预处理后的前驱体在室温条件进一步分解,进一步分解后在材料内部留下丰富的孔隙及缺陷,此时材料处于亚稳态的结构,杂质与除杂剂之间发生置换反应,杂质呈游离态溶于水溶液中,从而进一步提升常温除杂的效果;

54、(3)本技术实施例在无氧烘焙之后进行粗破(第一破碎),在除杂之后进行细碎(第二破碎),通过减小粒径并进行结构固化可以将孔隙以及缺陷最大程度地暴露出来,在后续的高温炭化过程中,随着温度缓慢升高,由于材料本身张力应力存在,使得材料不断回缩,达到“自我修复”效果,“修复”表面的孔隙,从而形成闭孔的结构;

55、(4)本技术实施例通过氧化改性引入含氧官能团,当充分反应时,一部分氧分子与碳反应形成含氧官能团作活性位点,同时另一部分氧与部分碳反应生成co和/或co2使得材料表面及内部进一步形成孔隙,该孔隙有助于钠离子的储存从而提升材料的电化学性能;

56、(5)本技术实施例所述的制备方法对生物质原料的适用性十分广泛,成本低,对于硬碳负极材料在工业上的应用具有现实意义。

57、在阅读并理解了附图和详细描述后,可以明白其他方面。