用于烧结YAG层的方法与流程

本公开涉及耐腐蚀的烧结陶瓷体和由其形成的部件、生产该烧结陶瓷体的方法以及在半导体等离子体加工室内的用途。烧结的陶瓷体基本上不含缺陷,使得它们对等离子体条件特别地耐蚀刻和耐冲蚀。

背景技术:

1、半导体加工需要使用卤素基气体以及氧气和其它气体与高电场和磁场的组合,以形成等离子体蚀刻环境。该等离子体蚀刻环境在真空室内产生,用于在半导体衬底上蚀刻材料。苛刻的等离子体蚀刻环境需要对室部件使用高度耐腐蚀的材料。这些室包括诸如盘或窗、衬垫、气体注射器、环和圆柱体的组成零件,这些组成零件将等离子体限制在正在加工的晶圆上。这些部件已经由在等离子体环境中提供腐蚀和冲蚀耐受性的材料形成,并且已经例如在us 5,798,016、us 5,911,852、us 6,123,791和us 6,352,611中有描述。然而,在等离子体加工室中使用的这些零件持续受到等离子体侵蚀,并因此在暴露于等离子体的室部件的表面上腐蚀、冲蚀和变粗糙。这种腐蚀和冲蚀通过将颗粒从部件表面释放到室中而促成晶圆级污染,从而导致半导体器件的成品率损失。

2、已知稀土氧化物,并且其中特别是钇铝石榴石yag(y3al5o12,立方相)和相关的钇铝氧化物家族诸如yap(alyo3)和yam(y4al2o9)具有广泛的技术和工业应用。由于诸如用于固态激光器的主体材料、透明装甲、弹道红外窗口材料及其机械、热和光学特征的组合之类的应用,具有立方结晶相的yag已经受到很多关注。特别是对于激光应用,单晶yag由于其容纳稀土掺杂剂的能力而成为理想的衬底,因此已经付出了很多努力来制造单晶yag。除了光学应用之外,还已知yag是非常化学惰性的并且表现出高的基于卤素的等离子体耐腐蚀性和耐冲蚀性。

3、将yag基陶瓷烧结至在最终部件中需要最小残留孔隙率的高级应用所要求的高密度是具有挑战性的。对于涉及等离子体腐蚀的半导体应用,孔隙率加速了对室部件表面的化学侵蚀,并且当表面随着长期使用而降解时会产生颗粒。如本领域技术人员所熟悉的,除了降低的耐化学性之外,过度的孔隙率可对陶瓷的机械和热特性有害。yag陶瓷的致密化通常需要在约1600℃和更高的高温下真空烧结延长的时间段,诸如8小时或更长,以实现>98%的理论密度。为了实现接近理论值的更高密度,在首先真空烧结至约98%密度或直接由粉末进行单轴热压(hp)之后,采用压力辅助致密化技术,诸如热等静压(hip)。通常,高温和较长的烧结持续时间会导致过度的晶粒生长,从而不利地影响固体钇铝氧化物主体的机械强度。为了促进yag陶瓷的致密化,通常使用烧结助剂,诸如二氧化硅(sio2)。然而,烧结助剂的添加有效地降低了钇铝氧化物材料的耐腐蚀性和耐冲蚀性,并增加了在室中使用期间半导体器件水平上杂质污染的可能性。因此,高纯度、高密度的钇铝氧化物主体,并且特别是具有立方结晶相(yag,y3al5o12)的主体是理想的。

4、已知将钇铝氧化物的膜或涂层沉积在由不同材料形成的基底或衬底的顶上,该不同材料更容易获得并且具有更好的机械和热特性。此类钇铝氧化物膜已经通过若干种方法制造。然而,这些方法在可产生的膜厚度方面受到限制,表现为在膜和衬底之间的粘附性较差,并且体积孔隙率水平较高,从而导致颗粒脱落到加工室中。

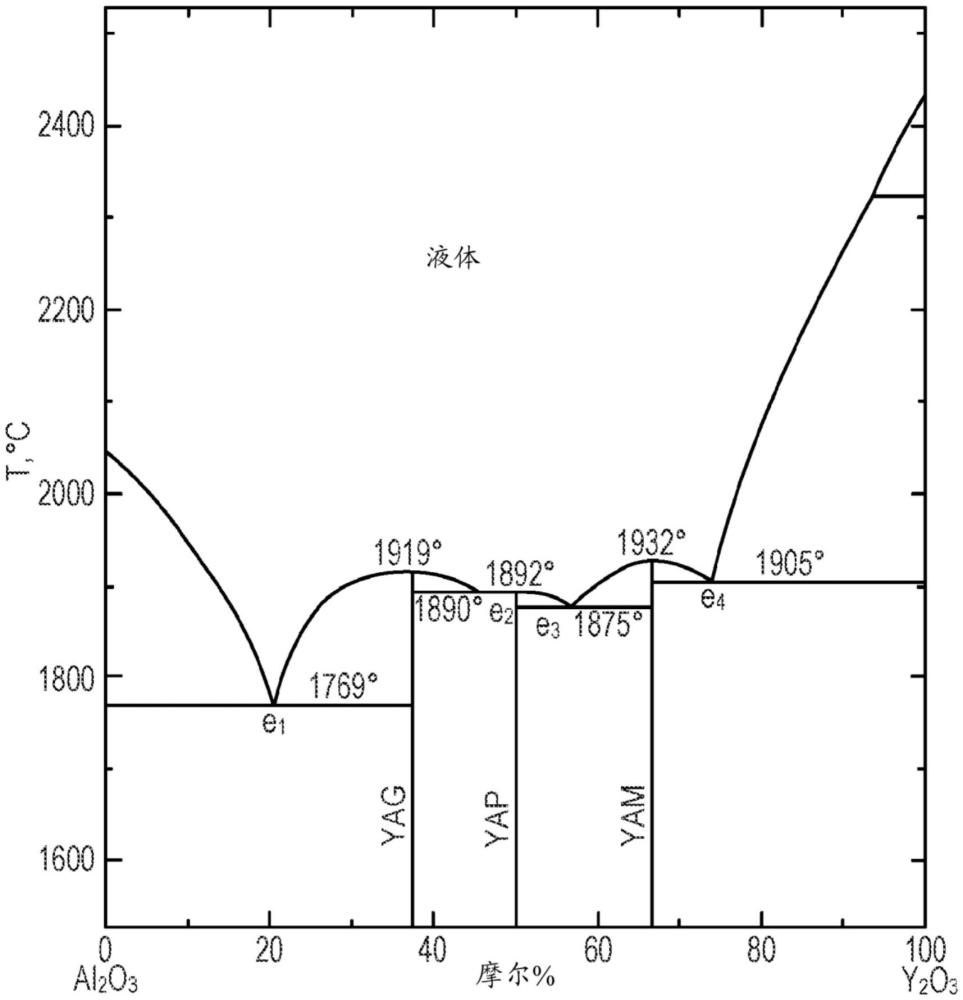

5、对于由钇铝氧化物的yag相制造的致密部件,均匀的微结构是优选的,以在大面积上实现均匀的腐蚀特性。因此,期望获得高的相纯度,其中主体的大部分(>90体积%)由yag和最少量的氧化铝、氧化钇、yap或yam的残余相组成。然而,100%多晶yag钇铝氧化物陶瓷体的制造是非常具有挑战性的,并且因此可能存在微量(<1体积%)的次级氧化物相。根据已建立的氧化钇/氧化铝相图,yag仅作为根据化学计量组成的线性化合物存在,并且因此yag仅在非常窄的组成范围内形成于相纯烧结体中。为此,通常有意地使所得组合物落在线的一侧或另一侧。取决于预期的应用,使起始组合物富氧化钇或富氧化铝以落在线的所选侧上。

6、制造由yag制成的用于大尺寸耐腐蚀部件的陶瓷体具有挑战性。直径为约100mm及更大的固体、相纯和高化学纯度部件可在不破裂或开裂的情况下进行处理并用作室的一部分,但很难超出实验室规模来生产。如前所述的挑战主要可归因于烧结的困难和yag的物理特性(包括高热膨胀和低热导率)。目前没有经济可行的方法来制造用于半导体蚀刻和沉积应用中的直径为约100mm至约625mm及更大的高纯度、结晶相纯yag烧结体或部件。大于100mm的高纯度、结晶相纯yag烧结体或部件特别地难以制造。

7、困难中的一个困难是yag是由氧化钇和氧化铝的混合物烧结的。在较大尺寸的烧结体和部件中,往往存在氧化钇和氧化铝在其中不完全反应的区域。即使有意使起始化学计量富氧化钇或富氧化铝,所得yag仍包括未反应氧化钇和氧化铝两者的区域,导致yag对于其预期应用而言不是最佳的。

8、因此,需要一种包含yag的具有均匀且高的密度、低孔隙率和高纯度的烧结的陶瓷体,在等离子体蚀刻和沉积条件下提供增强的等离子体抗腐蚀性和抗冲蚀性,特别地适用于制造大尺寸部件的商业上合适的生产方法,并且其不包含未反应的氧化钇和氧化铝两者的区域。

技术实现思路

1、为了满足这些和其它需要,并且鉴于其目的,本公开提供了多层烧结陶瓷体和用于制备具有改善的机械特性、电学特性和热特性以及能够被处理的大的多层烧结陶瓷体的方法的实施方案。

2、实施方案1.一种用于制备烧结陶瓷体的方法,该方法包括以下步骤:a)将氧化钇粉末和氧化铝粉末组合以制备混合物,其中i)该氧化钇粉末的特征在于粒度分布,其中至少50体积%的该颗粒的尺寸小于15微米,并且该其余颗粒的粒度介于1微米与23微米之间,并且ii)该氧化铝粉末的特征在于多峰粒度分布,其包括在以粒度的量的百分比计的该粒度分布上的粒度的第一最大值和第二最大值,其中该第一最大值和该第二最大值中的一个最大值是在0.75微米至1.35微米的粒度范围内的绝对最大值,并且该第一最大值和该第二最大值中的所述一个最大值具有大于其它最大值的该粒度的粒度;b)将该混合物设置在由烧结设备的工具组限定的体积内,以形成该混合物的至少一个层并且在该体积内产生真空条件;c)在加热到烧结温度的同时向该混合物的该至少一个层施加压力并且进行烧结以形成烧结陶瓷体,该烧结陶瓷体包括至少一个层,该至少一个层包含90体积%至99.8体积%的多晶钇铝石榴石(yag);以及d)降低该烧结陶瓷体的温度。

3、实施方案2.根据实施方案1所述的方法,其中15%的该氧化铝粉末的该颗粒的尺寸小于0.5微米,50%的该氧化铝粉末的该颗粒的尺寸小于2微米,并且100%的该氧化铝粉末的该颗粒的尺寸小于15微米。

4、实施方案3.根据实施方案2所述的方法,其中该第一最大值和该第二最大值表示为颗粒的量的百分比,其中该第一最大值与该第二最大值的比率大于三。

5、实施方案4.根据实施方案2所述的方法,其中第一最大值是介于3微米至5.5微米之间的粒度。

6、实施方案5.根据实施方案2所述的方法,其中该第二最大值是小于0.0004微米的粒度。

7、实施方案6.根据实施方案2所述的方法,其中该多峰粒度分布包括第三最大值。

8、实施方案7.根据实施方案1所述的方法,其中该第一最大值与该第三最大值的比率介于2:3与9:1之间。

9、实施方案8.一种用于生产在烧结陶瓷体中小于1%富氧化铝的yag层的方法,在该烧结陶瓷体中,该yag层基本上不含未反应的氧化钇、yap或yam相,该方法包括:a)提供包括直径不大于23微米的氧化铝颗粒的氧化铝粉末,并且其中5%至40%的所述氧化铝颗粒的直径小于1微米;c)提供氧化钇粉末;c)将该氧化钇粉末和氧化铝粉末以小于3:5的氧化钇与氧化铝的摩尔比组合以形成氧化钇和氧化铝混合物;d)将该混合物设置在由烧结设备的工具组限定的圆柱形体积内以形成该混合物的至少一个层,其中该圆柱形体积具有大于100mm的直径并且在该体积内产生真空条件;以及e)向该圆柱形体积中的煅烧混合物施加单轴压力,同时加热至烧结温度并且进行烧结以形成包括该至少一个层的烧结陶瓷体,在该至少一个层中氧化钇和氧化铝颗粒已与彼此组合以形成99体积%或更多的多晶钇铝石榴石(yag)。

10、实施方案9.根据实施方案8所述的方法,该方法还包括在所述将该氧化钇和氧化铝混合物设置在圆柱形体积内之前,通过将温度升高至煅烧温度并且保持该煅烧温度一个时间段以煅烧该混合物来进行该混合物的非反应性煅烧。

11、实施方案10.根据实施方案8所述的方法,其中所述提供氧化铝粉末包括提供具有多峰粒度分布的氧化铝粉末,所述多峰粒度分布包括粒度的至少两个最大值。

12、实施方案11.根据实施方案8所述的方法,其中所述提供氧化铝粉末包括:提供具有直径小于7微米的颗粒的第一氧化铝粉末,该第一氧化铝粉末颗粒包括第一直径分布,该分布由表示为第一氧化铝粉末颗粒的量的百分比的单个最大值组成,该单个最大值在介于0.2微米至0.4微米之间的范围内;提供具有直径小于11微米的颗粒的第二氧化铝粉末,该第二氧化铝粉末颗粒包括第二直径分布,该分布包括表示为第二氧化铝粉末颗粒的该量的百分比的绝对最大值,该绝对最大值在3.4微米至4.4微米的范围内;以及以按重量计4:1的比率将该第一氧化铝粉末和第二氧化铝粉末混合在一起。

13、实施方案12.根据实施方案8所述的方法,其中所述提供氧化铝粉末包括提供具有多峰粒度分布的氧化铝粉末,所述多峰粒度分布包括粒度的至少三个最大值。

14、实施方案13.根据实施方案9所述的方法,其中该第一最大值是介于3微米至5.5微米之间的粒度。

15、实施方案14.根据实施方案13所述的方法,其中该第一最大值是表示为该颗粒量的百分比的绝对最大值。

16、实施方案15.根据实施方案9所述的方法,其中该第二最大值为0.7微米至1.5微米。

17、实施方案16.根据实施方案9所述的方法,其中该第一最大值与该第二最大值的比率在介于2:3与9:1之间的范围内。

18、实施方案17.一种用于烧结yag(钇铝石榴石)的组合物,该组合物包含氧化钇和氧化铝粉末的混合物,其中i)该氧化钇粉末包括落在介于0微米至23微米之间的尺寸范围内的颗粒;ii)该氧化铝粉末包括落在介于0微米和12微米之间的尺寸范围内的颗粒;并且该氧化铝粉末和氧化钇粉末中的每一种包括包含d50、d10和d90的粒度分布,其中该氧化钇粉末的该d50与该氧化铝粉末的该d50的比率落在介于2.64:1至6.89:1之间的范围内,该氧化钇粉末的该d90与该氧化铝粉末的该d90的比率落在介于3.4:1至17:1之间的范围内,并且该氧化钇粉末的该d10与该氧化铝粉末的该d10的比率落在介于1.7:1至5:1之间的范围内。

19、实施方案18.根据实施方案17所述的组合物,其中该氧化铝粉末还包括在氧化铝粒度分布(以粒度的量的百分比计)上的粒度的第一最大值和第二最大值。

20、实施方案19.根据实施方案17所述的组合物,其中该氧化钇粉末和氧化铝粉末以小于3:5的氧化钇与氧化铝的摩尔比存在。

21、实施方案20.根据实施方案17所述的组合物,其中该氧化钇粉末和氧化铝粉末以从3:5至3:5.025的氧化钇与氧化铝的摩尔比存在。

22、本发明的实施方案可以单独使用或彼此组合使用。

- 还没有人留言评论。精彩留言会获得点赞!