一种飞秒激光构建结构色装饰的陶瓷岩板及其制备方法与流程

本发明涉及建筑陶瓷领域,具体涉及一种飞秒激光构建结构色装饰的陶瓷岩板及其制备方法。

背景技术:

1、按照颜色的产生机理不同,可以将颜色分为化学色和物理色。化学色又称色素色,是由物体表面化学组分对特定波长的光吸收而形成的颜色,如目前建筑陶瓷行业普遍采用的含有无机和/或有机颜料的釉料、干粒、墨水等的装饰着色。经过多年创新发展,采用化学色装饰的建筑陶瓷产品种类琳琅满目、装饰效果丰富多彩。但是,化学色的分辨率受限于装饰设备和颜料颗粒粒径,目前应用在建筑陶瓷产品生产中的喷墨印刷技术能够达到的最高分辨率为1440dpi(每英寸点数);其次,釉料、干粒、墨水等易受化学组成、装饰工艺、烧成制度等因素的影响,色彩稳定性欠佳;此外,受限于颜料的种类和加工技术,化学色的色域范围较窄。物理色又称结构色,指的是物体表面有序的微观结构让光在界面上发生反射、折射、干涉、吸收而产生的颜色。结构色具有色域较宽、发色稳定等优点。如光盘、孔雀、蝴蝶、甲壳虫以及肥皂泡表面的彩色纹理都是结构色。目前还未见将结构色应用于建筑陶瓷产品装饰的报道。

2、飞秒激光是一种以10-13s量级为周期的、以超短脉冲形式工作的激光,可以在单脉冲能量很低的情况下获得gw甚至tw量级的瞬时功率,常应用于超微细加工等领域,但其加工的结构尺寸小、加工效率低、综合成本高。目前将飞秒激光应用于建筑陶瓷产品装饰还未见报道。

3、基于此,本发明通过无机涂层涂覆系统在未烧的陶瓷岩板基体上涂覆镀膜层,然后通过飞秒激光加工系统在镀膜层上构建结构色装饰图案,实现飞秒激光在建筑陶瓷装饰上的应用,解决了现有化学色装饰技术中图案分辨率低、发色稳定性差、色域范围窄以及飞秒激光加工效率低、产品尺寸小、综合成本高的技术问题。

技术实现思路

1、为了解决现有化学色装饰技术中图案分辨率低、发色稳定性差、色域范围窄和飞秒激光加工的结构尺寸小、加工效率低、综合成本高的技术问题,本发明提供了一种飞秒激光构建结构色装饰的陶瓷岩板及其制备方法。

2、本发明通过无机涂层涂覆系统在未烧的陶瓷岩板基体上涂覆镀膜层,然后通过飞秒激光加工系统在镀膜层上可控诱导氧化形成氧化层,利用氧化层与剩余镀膜层的界面对光进行调控吸收,构建出可调谐的结构色装饰图案,实现飞秒激光在建筑陶瓷装饰上的应用。

3、第一方面,本发明提供了一种飞秒激光构建结构色装饰的陶瓷岩板。

4、一种飞秒激光构建结构色装饰的陶瓷岩板,包括陶瓷岩板基体、涂覆在陶瓷岩板基体上表面的镀膜层以及在镀膜层上表面进行飞秒激光可控诱导氧化形成的氧化层;所述镀膜层在飞秒激光可控诱导氧化后剩余的部分与所述氧化层的界面对光进行调控吸收,构建出可调谐的结构色装饰图案;所述陶瓷岩板基体、所述镀膜层在飞秒激光可控诱导氧化后剩余的部分和所述氧化层经烧成、磨边制得所述陶瓷岩板。

5、飞秒激光构建结构色装饰的陶瓷岩板的结构示意图如图1所示。

6、作为进一步的方案,所述陶瓷岩板基体为未施加装饰的陶瓷岩板生坯或施加装饰的陶瓷岩板生坯;

7、作为进一步的方案,所述施加装饰的陶瓷岩板生坯为仅施加化妆土和/或面釉的陶瓷岩板生坯;

8、作为进一步的方案,所述施加装饰的陶瓷岩板生坯为施加化妆土和/或面釉后再进行喷墨打印或丝网印刷或辊筒印刷装饰的陶瓷岩板生坯;

9、作为进一步的方案,所述施加装饰的陶瓷岩板生坯为施加化妆土和/或面釉后打印数码模具釉/墨水再喷墨打印或丝网印刷或辊筒印刷装饰的陶瓷岩板生坯;

10、作为进一步的方案,所述施加装饰的陶瓷岩板生坯为施加化妆土和/或面釉后布施剥开釉/墨水或下陷釉/墨水的陶瓷岩板生坯;

11、作为进一步的方案,所述施加装饰的陶瓷岩板生坯为施加面浆后喷墨打印渗透墨水的陶瓷岩板生坯。

12、作为进一步的方案,所述镀膜层包括tin层和tialn层,且tialn层在tin层之上。

13、所述tin层,呈金属性,作为光的反射层,用来阻挡光线的穿透,从而提高亮度。tin是一种由金属键、共价键和离子键组成的混键型晶体,这种特殊的结构使得其构成的tin层表现出金属与陶瓷相结合的性能,而共价键的存在使得tin具有稳定的力学性能,其构成的tin层具有优良的耐腐蚀性、高温稳定性和较高的硬度。

14、所述tialn层,作为高损耗的电介质中间层,起到调控对自然光的吸收的作用。tialn层在高温环境下表现出很好的热稳定性,能够抵抗高温氧化和化学反应。tialn层具有出色的耐腐蚀性,能够抵抗酸碱溶液、高温气氛和氧化环境的侵蚀。tialn层与基材之间有很好的附着力,能够保持较高的结合强度。这使得tialn层能够在复杂的工艺条件下保持稳定,并提供可靠的保护和性能。

15、作为进一步的方案,所述氧化层是由飞秒激光加工系统生成的飞秒激光作用在所述镀膜层的tialn层上表面,通过可控诱导氧化形成的一层以al2o3为主的透明薄膜层,所述al2o3氧化层与未被飞秒激光作用的镀膜层的tin层和tialn层共同对光进行调控吸收,从而显示出可调谐的结构色装饰图案。

16、不同厚度的氧化层和镀膜层组合对入射光进行调控吸收,反射出的光呈现出不同的结构色。氧化层与镀膜层构建可调谐的结构色装饰图案的原理示意图如图2所示。

17、作为进一步的方案,所述镀膜层和氧化层的厚度通过飞秒激光可控诱导氧化同时改变;

18、作为进一步的方案,所述镀膜层总厚度为90~130nm,其中tin层的厚度为40~60nm,tialn层的厚度为50~70nm;

19、作为进一步的方案,所述结构色色域为35%srgb~90%srgb、分辨率为1500dpi~10000dpi;

20、作为进一步的方案,对烧成后所述镀膜层和氧化层共同构成的结构进行色牢度试验,色牢度试验包括盐雾试验、双85试验、光漂白试验和附着力试验,具体方法和最终评价结果如下:参照gb/t 10125-2021《人造气氛腐蚀试验盐雾试验》标准,使用密度为50g/l、沉降率为2ml/(80cm2·h)的nacl溶液进行120h的盐雾试验;参照gb/t 1740-2007《漆膜耐湿热测定法》标准,在温度为85℃、湿度为85%的环境下,进行120h的双85试验;参照gb/t1865-2009《色漆和清漆人工气候老化和人工辐射曝露滤过的氙弧辐射》标准,在温度为65℃、湿度为50%的环境下,采用辐照度为0.51w/m2的340nm uv光进行120h的光漂白试验;参照gb/t 9286-2021《色漆和清漆划格试验》标准,采用3m胶带进行120h的附着力试验;最终评价结果是样品分别在进行120h盐雾试验、双85试验、光漂白试验和附着力试验之后,在d65光源下,用积分球分光光度计测量原始样品与被测样品之间的色差均能够保持在δe*ab<7。

21、第二方面,本发明提供了一种飞秒激光构建结构色装饰的陶瓷岩板的制备方法,其包括如下步骤:

22、s1,陶瓷岩板坯体浆料的制备:将陶瓷岩板坯体原料按配方称量后加入球磨设备,球磨制成陶瓷岩板坯体浆料,备用;

23、s2,陶瓷岩板坯体粉料的制备:将s1中制备的陶瓷岩板坯体浆料通过喷雾干燥设备制成陶瓷岩板坯体粉料,备用;

24、s3,陶瓷岩板生坯的制备:将s2中制备的陶瓷岩板坯体粉料通过成型设备压制成陶瓷岩板生坯,并通过干燥设备进行干燥处理,备用;

25、s4,镀膜层的制备:采用无机涂层涂覆系统在s3中制备的干燥陶瓷岩板生坯上表面涂覆镀膜层;

26、s5,氧化层的制备:采用飞秒激光加工系统在s4中制备的镀膜层上表面通过飞秒激光可控诱导氧化形成氧化层;

27、s6,陶瓷岩板坯体的烧成:对s5中制得的陶瓷岩板坯体在烧成设备中进行烧成,制得飞秒激光构建结构色装饰的陶瓷岩板半成品;

28、s7,磨边和包装:对s6中制得的飞秒激光构建结构色装饰的陶瓷岩板半成品进行磨边和贴膜,制得飞秒激光构建结构色装饰的陶瓷岩板成品,并包装入库。

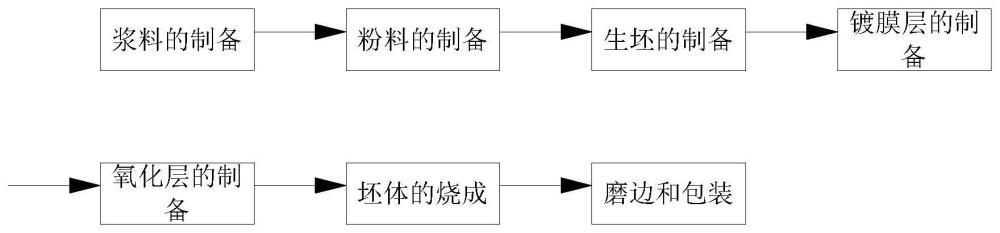

29、飞秒激光构建结构色装饰的陶瓷岩板的制备工艺流程图如图3所示。

30、作为进一步的方案,在步骤s1中,所述球磨设备为间歇式球磨机或连续式球磨机;

31、作为进一步的方案,在步骤s2中,所述陶瓷岩板坯体浆料在进入喷雾干燥设备前进行预加热;所述预加热所用的热量为回收利用的余热;所述喷雾干燥设备为逆流式喷雾干燥塔;所述喷雾干燥设备所用的热量为回收利用的余热;

32、作为进一步的方案,在步骤s3中,所述成型设备为无模框钢带式连续辊压压机或无模框皮带式顶压压机,压制的压强为35~45mpa;所述干燥设备为多层干燥窑,干燥的温度为80~250℃;

33、作为进一步的方案,在步骤s4中,所述无机涂层涂覆系统包括:陶瓷岩板基体4、基体传输平台5、真空腔室6、控制单元7、驱动电源8、电流传感器9、抽真空系统10、给气系统11、高功率磁控放电系统12、电流控制器a 13、永磁体ⅰ14、ti靶材15、循环水冷却系统16、气体气压监测系统17、电流控制器b18、永磁体ⅱ19、al靶材20。

34、图4为本发明的无机涂层涂覆系统的结构示意图,其中,真空腔室6包括设置在其顶部的ti靶材15和al靶材20、设置在ti靶材15正上方的永磁体ⅰ14和设置在al靶材20正上方的永磁体ⅱ19;在真空腔室6正下方设置有基体传输平台5。其中,ti靶材15和al靶材20分别与高功率磁控放电系统12连接;基体传输平台5与驱动电源8连接,基体传输平台5用于承载和横向传输被加工的陶瓷岩板基体4,驱动电源8用于驱动基体传输平台5上升或下降。

35、作为进一步的方案,所述ti靶材15和所述al靶材20为标准的长方体,且规格相同;

36、作为进一步的方案,所述真空腔室6由双层不锈钢构成,在所述双层不锈钢的层间设有循环水冷却系统16,所述循环水冷却系统16用于为无机涂层涂覆系统降温;

37、作为进一步的方案,在所述真空腔室6侧边设置有抽真空系统10、给气系统11和气体气压监测系统17,其中,所述抽真空系统10用于将真空腔室6抽至真空,所述给气系统11用于向真空腔室6内输送反应气体氮气和氩气以及空气,所述气体气压监测系统17用于监测真空腔室6内的气体和气压;

38、作为进一步的方案,所述基体传输平台5与所述驱动电源8中间还连接有电流传感器9,所述电流传感器9用于监测驱动电源8的工作状态;

39、作为进一步的方案,所述ti靶材15和所述al靶材20与高功率磁控放电系统12中间分别还连接有电流控制器a 13和电流控制器b18,所述电流控制器a13和电流控制器b18分别用于控制高功率磁控放电系统12向ti靶材15和al靶材20输出电流的大小;

40、作为进一步的方案,所述驱动电源8和所述高功率磁控放电系统12分别还与控制单元7相连接,其中所述控制单元7用于在磁控溅射过程中控制高功率磁控放电系统12向ti靶材15和al靶材20输出溅射功率,另外,所述控制单元7还在磁控溅射过程中控制驱动电源8驱动基体传输平台5上升或下降,以使ti靶材15和al靶材20与基体传输平台5的间距始终保持预定值不变,该预定值可以根据具体需要设定为可获得理想的薄膜均匀性、沉积速率等的工艺结果的最优值,可以提高薄膜均匀性和沉积速率,进而可以提高工艺质量。

41、所述无机涂层涂覆系统的工作过程是这样的:当陶瓷岩板基体4通过基体传输平台5输送至真空腔室6正中央时,真空腔室6下降至无机涂层涂覆系统的上下两部分双层不锈钢结构刚好闭合的位置;控制单元7控制驱动电源8驱动基体传输平台5上升或下降至ti靶材15和al靶材20与基体传输平台5间距所设置的预定值的位置,与此同时,抽真空系统10开始工作将真空腔室6抽至真空;给气系统11开始工作向真空腔室6输送氮气和氩气;进行tin层的涂覆,控制单元7控制高功率磁控放电系统12向ti靶材15输出溅射功率,在真空腔室6内形成的等离子体沉积在陶瓷岩板基体4表面形成tin层;气体气压监测系统17检测真空腔室6内的气压以及氮气和氩气的含量,给气系统11向真空腔室6补充氮气和氩气;控制单元7再次控制驱动电源8驱动基体传输平台5上升或下降至ti靶材15和al靶材20与基体传输平台5间距所设置的预定值的位置;进行tialn层的涂覆,控制单元7控制高功率磁控放电系统12向ti靶材15和al靶材20同时输出溅射功率,在真空腔室6内形成的等离子体沉积在陶瓷岩板基体4表面形成tialn层;抽真空系统10将真空腔室6内反应剩余气体抽尽;给气系统11向真空腔室6内输送空气,直至真空腔室6内气压与大气压相同;真空腔室6上升以及基体传输平台5上升或下降恢复至初始位置;基体传输平台5将完成镀膜层制备后的陶瓷岩板基体4输送出无机涂层涂覆系统。

42、作为进一步的方案,在步骤s4中,所述镀膜层包括tin层和tialn层,且tialn层在tin层之上;所述镀膜层总厚度为90~130nm,其中tin层的厚度为40~60nm,tialn层的厚度为50~70nm;

43、作为进一步的方案,在步骤s5中,所述飞秒激光加工系统包括:飞秒激光器光源21、第一、第二光阑22、24、光学放大器23、第一、二、三、四、五反射镜25、31、32、33、35、1/2波片26、棱镜27、1/4波片28、光闸29、光束质量分析仪30、分束镜34、能量计36、聚焦镜37、ccd相机38、陶瓷岩板坯体39、坯体移动平台40、计算机41。

44、图5为本发明的飞秒激光加工系统的结构示意图,其中,包括飞秒激光器光源21,飞秒激光器光源21的光线照射路线上依次设置有第一光阑22、光学放大器23、第二光阑24和第一反射镜25,光线反射路线上还依次设置有1/2波片26、棱镜27、1/4波片28、光闸29、光束质量分析仪30,第一反射镜25将光线反射至1/2波片26,光线经过1/2波片26、棱镜27和1/4波片28调制成特定形态的偏振光,偏振光通过光闸29和光束质量分析仪30后,再通过反射组件照射至多组第五反射镜35,第五反射镜35将光线反射至能量计36调制成长线光束,并经过聚焦镜37的会聚作用聚焦到陶瓷岩板坯体39上表面的镀膜层,陶瓷岩板坯体39放置于坯体移动平台40上,保证陶瓷岩板坯体39的稳定。

45、具体地,所述能量计36连接计算机41反馈光束能量,所述计算机41适时调整光束强度;

46、作为进一步的方案,所述1/2波片26、棱镜27和1/4波片28用于将光线调制成特定形态的偏振光;

47、作为进一步的方案,所述第五反射镜35的一侧安装有ccd相机38,用于实时监控加工过程和检测加工结果;

48、作为进一步的方案,所述第五反射镜35设置有多组,所述第四反射镜33与第五反射镜35之间设置分束镜34,所述反射组件反射的光线通过分束镜34进行分束,再照射至第五反射镜35;

49、作为进一步的方案,所述反射组件包括第二反射镜31、第三反射镜32和第四反射镜33,所述第二反射镜31将光线反射至第三反射镜32,所述第三反射镜32将光线反射至第四反射镜33,所述第四反射镜33将光线反射并经过分束镜34至第五反射镜35,所述第五反射镜35将光线反射至能量计36;

50、作为进一步的方案,所述分束镜34分成的光线为多束,分别互相平行射出。

51、需要说明的是,上述所涉及的ccd相机38、计算机41等部件中的电子元器件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本领域技术人员可通过技术手册得知或通过常规实验方法获知,在本装置空闲处,将上述所有的电子元器件分别通过导线进行连接,具体连接手段应参考上述工作原理中各电子元器件之间先后工作顺序完成电性连接,其均为本领域公知技术。

52、所述飞秒激光加工系统的工作过程是这样的:首先,飞秒激光器光源21发出的激光光束通过第一光阑22后再经过光学放大器23的调制作用形成需要的波长的激光束;该激光束通过第二光阑24后,经第一反射镜25反射,然后经1/2波片26、棱镜27和1/4波片28的调制形成特定形态的偏振光;该偏振光经过光闸29、光束质量分析仪30、第二反射镜31、第三反射镜32、第四反射镜33传输至分束镜34上;经过分束镜34的作用将进入的单束激光分成多束激光,相互平行传输至相应的第五反射镜35,再传输至能量计36调制成长线光束,能量计36连接计算机41反馈光束能量,经过聚焦镜37的会聚作用聚焦到放置于坯体移动平台40的陶瓷岩板坯体39表面;通过ccd相机38实时监控加工过程和检测加工结果,反馈给计算机41后适时调整光束强度,通过多个飞秒激光束同时作用于陶瓷岩板基体上表面的镀膜层,在陶瓷岩板基体镀膜层上表面进行飞秒激光可控诱导氧化形成氧化层;所述镀膜层在飞秒激光可控诱导氧化后剩余的部分与所述氧化层的界面对光进行调控吸收,构建出可调谐的结构色装饰图案。

53、作为进一步的方案,在步骤s5中,所述氧化层是由部分tialn层通过飞秒激光加工系统产生的飞秒激光可控诱导氧化形成的,飞秒激光的扫描速度为500~5000mm/s,脉冲能量为20~100μj;

54、作为进一步的方案,在步骤s6中,所述烧成设备为天然气/液化气燃料辊道窑、电辊道窑、低碳/零碳燃料辊道窑中的一种,烧成的温度为1150~1250℃,烧成的周期为40~150min。

55、作为进一步的方案,在所述步骤s3后,根据需要还包括如下装饰工艺步骤中的一种:仅施加化妆土和/或面釉后进行再次干燥处理;施加化妆土和/或面釉并进行再次干燥处理后,再进行喷墨打印或丝网印刷或辊筒印刷装饰,并进行第三次干燥处理;施加面浆后喷墨打印渗透墨水并进行再次干燥处理;

56、作为进一步的方案,在所述步骤s3后,根据需要还包括如下装饰工艺步骤中的一种:施加化妆土和/或面釉进行再次干燥处理后,打印数码模具釉/墨水,再进行喷墨打印或丝网印刷或辊筒印刷装饰并进行第三次干燥处理;施加化妆土和/或面釉进行再次干燥处理后,布施剥开釉/墨水或下陷釉/墨水并进行第三次干燥处理;

57、作为进一步的方案,在所述步骤s5后,根据需要还包括如下装饰工艺步骤中的一种:喷墨打印或丝网印刷或辊筒印刷装饰后进行再次干燥,再布施抛光釉和保护釉、抛光釉、抛光干粒釉、细/粗哑干粒、胶水干粒中的一种,并进行第三次干燥处理;布施抛光釉和保护釉、抛光釉、抛光干粒釉、细/粗哑干粒、胶水干粒中的一种,并进行再次干燥处理;

58、作为进一步的方案,在所述步骤s5后,根据需要还包括如下装饰工艺步骤中的一种:打印数码模具釉/墨水和喷墨打印或丝网印刷或辊筒印刷装饰并再次干燥处理后,布施抛光釉和保护釉、抛光釉、抛光干粒釉、细/粗哑干粒、胶水干粒中的一种,并进行第三次干燥处理;布施剥开釉/墨水或下陷釉/墨水并再次干燥处理后,布施抛光釉和保护釉、抛光釉、抛光干粒釉、细/粗哑干粒、胶水干粒中的一种,并进行第三次干燥处理;布施抛光釉和保护釉、抛光釉、抛光干粒釉、细/粗哑干粒、胶水干粒中的一种,并进行再次干燥处理。

59、作为进一步的方案,在所述步骤s6后,根据需要还包括如下后处理步骤中的一种:毛刷抛光、柔抛、硬抛处理。

60、与现有技术相比,本发明的有益效果是:

61、1、本发明通过无机涂层涂覆系统在陶瓷岩板基体上涂覆镀膜层,然后通过飞秒激光加工系统在镀膜层上可控诱导氧化形成氧化层,利用氧化层与剩余镀膜层的界面对光进行调控吸收,构建出可调谐的结构色装饰图案,首次实现飞秒激光在建筑陶瓷装饰上的应用。镀膜层和氧化层的界面对光的透射和反射产生强共振吸收,显示出可调谐的结构色,实现更广泛的色彩范围,打印出更丰富的颜色,具有色域宽、分辨率高、发色稳定的特点,解决了现有化学色装饰技术中图案分辨率低、发色稳定性差、色域范围窄的技术问题。

62、2、本发明的无机涂层涂覆系统和飞秒激光加工系统,无需重新建设新的生产线,可直接装配在现有的生产线上,只需要对工艺参数配置做出微调,即可制备飞秒激光构建结构色装饰的陶瓷岩板产品,制备过程经济环保,工艺可控性强。

63、3、本发明的飞秒激光加工系统采用飞秒激光阵列对陶瓷岩板基体进行超短脉冲打印,打印效率更高,解决了飞秒激光加工的结构尺寸小、加工效率低、综合成本高的技术问题。

64、本发明的飞秒激光加工系统配置的分束镜,能够将飞秒激光器产生的一束经准直的入射激光均匀地分成一维或二维的多束出射激光,输出的出射激光光束会以特定的分离角度射出,出射激光的光束直径、发散角和波前相位完全和入射激光相同,只是传播方向发生改变,并且分离角度极其精准,误差小于0.03mrad。分束镜的衍射效率介于70%~95%之间,均匀性一般<5%,很多情况下出射激光的能量差别<1%。分束后的出射激光通过光路到达聚焦扫描镜阵列,从而实现大面积、高效率的飞秒激光加工。

65、本发明的飞秒激光加工系统配置的地形匹配ccd相机可以实时监测陶瓷岩板基体表面的粗糙度,进而通过计算机向飞秒激光加工系统配置的飞秒激光阵列实时反馈所需的功率,从而实现在具有较大粗糙度的陶瓷岩板基体表面进行结构色构建。

- 还没有人留言评论。精彩留言会获得点赞!