一种高性能微波铁氧体材料及其制备方法与流程

本发明涉及微波铁氧体材料,且更具体地涉及一种高性能微波铁氧体材料及其制备方法。

背景技术:

1、微波铁氧体器件在微波技术中占有重要地位,在航空航天、卫星通信、电子对抗、移动通信及医疗等领域中有着广泛的应用。作为微波铁氧体器件的核心,微波铁氧体材料应用于环行器、隔离器、移相器、变极化器等器件,在微波系统中实现对微波传输的隔离、通路选择、移相、极化状态控制、开关、调制、倍频、放大等方面的功能。随着微波技术的发展,对于应用于环形器、隔离器等微波器件的微波铁氧体材料来说,应用的环境温度变化比较大,为了器件性能的稳定性,降低材料的温度系数是器件稳定的主要方向,同时这些微波器件还对插入损耗、互调等方面的特性有着较高的要求,这就要求微波铁氧体材料不仅具有磁化强度ms低温度系数,同时还要具备低铁磁共振线宽、高居里温度、适当的饱和磁化强度。

2、目前应用最广的yig(即y3fe5o12)微波铁氧体材料中,通常采用gd3+取代部分十二面体位的y3+来降低温度系数,采用zr4+或sn4+或in3+等离子取代部分八面体位的fe3+来降低线宽,但是这些方法会产生两方面的弊端:1、由于gd3+存在破坏了单一磁性离子的局面、产生短程磁不均匀性等因素,容易造成异常晶粒长大,最终烧结体中晶粒大小不均匀,影响铁磁共振线宽;2、过多的zr4+或sn4+或in3+等其它离子的取代,减弱了四面体和八面体的fe-o-fe之间的超交换作用,从而使得材料的居里温度降低,影响微波器件的温度稳定性。3、在微波铁氧体材料制备过程中能耗过大,不能实现球磨料平均粒度的球磨效果,不能准确控制烧结升温速率,导致微波铁氧体材料制备效率低。

技术实现思路

1、针对上述技术的不足,本发明提供一种微波铁氧体材料及其制备方法,通过少量bi、cu、ce的取代,以及制备工艺优化,解决了磁化强度ms温度系数的问题,使yig微波铁氧体材料能够实际应用到微波器件中,从而真正实现微波器件的环境温度变化大的市场需求。线性回归神经网络算法分析干燥能耗影响特征参数,干燥工艺能耗优化模型通过空气循环优化模块、优化控制模块、耗能部件优化模块和干燥工艺阶段优化模块优化模型优化干燥工艺,解决在微波铁氧体材料制备过程中能耗过大问题,响应曲面优化算法计算钢球或锆球的球径和充填率对球磨料平均粒度的影响,优化钢球或锆球的球径和充填率,实现球磨料平均粒度控制在0.8~1.6um,解决不能实现球磨料平均粒度的球磨效果问题,负载功率控制电路通过微波源模块、功率控制模块、反馈控制电路模块、温度检测模块和显示操作模块控制烧结升温速率为0.5~5℃/min,解决微波铁氧体材料制备效率低问题。

2、本发明采用以下技术方案:

3、一种高性能微波铁氧体材料包含:

4、氧化铋,用于提高微波铁氧体材料的磁矩为4πms=1200-1950gs;

5、碳酸钙或氧化钙,作为铁氧体合成过程中的助熔剂;

6、氧化钇,用于与金属离子形成复合物改善微波铁氧体材料的电学性能;

7、氧化铈,用于在合成铁氧体时促进反应进程;

8、氧化铜,用于在铁氧体中形成富含氧空位的缺陷结构;

9、氧化锆,用于提高微波铁氧体材料的热稳定性,所述微波铁氧体材料的温度系数为(αms-25,+80℃)≤1.5×10-3/℃,所述微波铁氧体材料的居里温度为tc≥260℃;

10、氧化铟,用于提高微波铁氧体材料的磁学性能,所述微波铁氧体材料的铁磁共振线宽为δh≤30oe;

11、氧化钒,用于提高微波铁氧体材料的导电性,所述微波铁氧体材料的介电损耗为tanδ≤5×10-4;

12、氧化铁,用于决定铁氧体的磁学性能;

13、所述氧化铋、碳酸钙、氧化钇、氧化铈、氧化铜、氧化锆、氧化铟、氧化钒和氧化铁发生化学反应生成微波铁氧体材料的化学方程式为:

14、bi2o3+caco3+y2o3+ce2o3+cuo+zro2+in2o3+v2o5+fe2o3→y(3-a-b-c-d)biacabcuccedzrxinymnzvwfe(3-x-y-z-w-δ)o12 (1)

15、在化学方程式(1)中,bi2o3表示氧化铋,caco3表示碳酸钙,y2o3表示氧化钇,ce2o3表示氧化铈,cuo表示氧化铜,zro2表示氧化锆,in2o3表示氧化铟,v2o5表示氧化钒,pe2o3表示氧化铁,微波铁氧体材料的化学表达式为:y(3-a-b-c-d)biacabcuccedzrxinymnzvwfe(3-x-y-z-w-δ)o12,其中,a、b、c、d、x、y、z、w、δ分别为摩尔配比系数,0.4≤a≤1.6,0.1≤b≤1.0,0≤c≤0.4,0≤d≤0.4,0≤x≤0.45,0≤y≤0.45,0≤z≤0.05,0≤w≤1.0,δ为球磨时需要的缺铁量,0≤δ≤0.3。

16、作为本发明进一步的技术方案,一种高性能微波铁氧体材料制备方法,应用于所述一种高性能微波铁氧体材料,所述方法包括如下步骤:

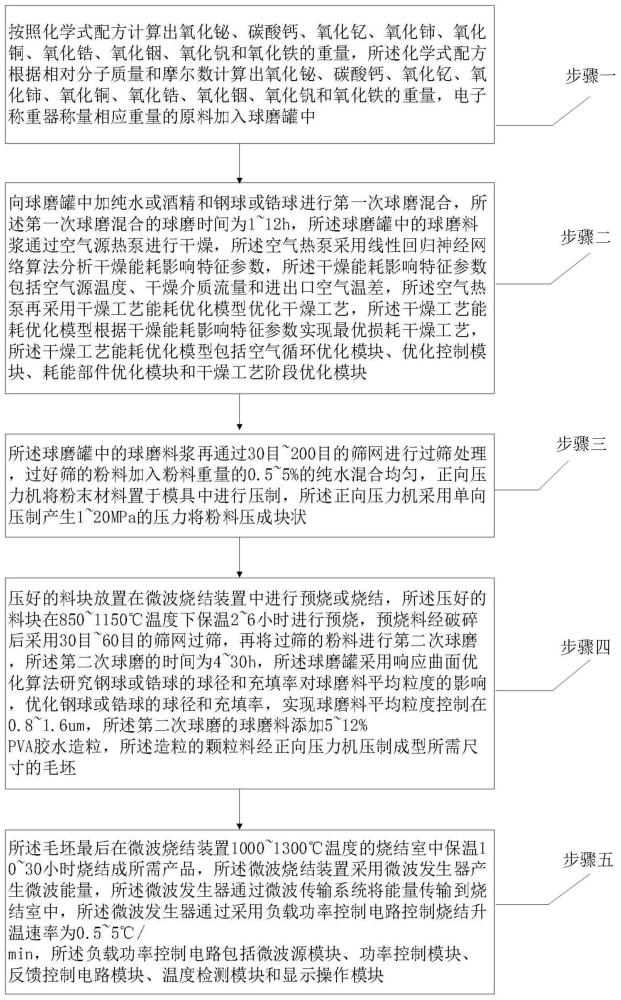

17、步骤一、按照化学式配方计算出氧化铋、碳酸钙、氧化钇、氧化铈、氧化铜、氧化锆、氧化铟、氧化钒和氧化铁的重量,所述化学式配方根据相对分子质量和摩尔数计算出氧化铋、碳酸钙、氧化钇、氧化铈、氧化铜、氧化锆、氧化铟、氧化钒和氧化铁的重量,电子称重器称量相应重量的原料加入球磨罐中;

18、步骤二、向球磨罐中加纯水或酒精和钢球或锆球进行第一次球磨混合,所述第一次球磨混合的球磨时间为1~12h,所述球磨罐中的球磨料浆通过空气源热泵进行干燥,所述空气热泵采用线性回归神经网络算法分析干燥能耗影响特征参数,所述干燥能耗影响特征参数包括空气源温度、干燥介质流量和进出口空气温差,所述空气热泵再采用干燥工艺能耗优化模型优化干燥工艺,所述干燥工艺能耗优化模型根据干燥能耗影响特征参数实现最优损耗干燥工艺,所述干燥工艺能耗优化模型包括空气循环优化模块、优化控制模块、耗能部件优化模块和干燥工艺阶段优化模块;

19、在步骤二中,所述空气循环优化模块的输出端与所述优化控制模块的输入端连接,所述优化控制模块的输出端与所述耗能部件优化模块的输入端连接,所述耗能部件优化模块的输出端与所述干燥工艺阶段优化模块的输入端连接;

20、步骤三、所述球磨罐中的球磨料浆再通过30目~200目的筛网进行过筛处理,过好筛的粉料加入粉料重量的0.5~5%的纯水混合均匀,正向压力机将粉末材料置于模具中进行压制,所述正向压力机采用单向压制产生1~20mpa的压力将粉料压成块状;

21、步骤四、压好的料块放置在微波烧结装置中进行预烧或烧结,所述压好的料块在850~1150℃温度下保温2~6小时进行预烧,预烧料经破碎后采用30目~60目的筛网过筛,再将过筛的粉料进行第二次球磨,所述第二次球磨的时间为4~30h,所述球磨罐采用响应曲面优化算法计算钢球或锆球的球径和充填率对球磨料平均粒度的影响,优化钢球或锆球的球径和充填率,实现球磨料平均粒度控制在0.8~1.6um,所述第二次球磨的球磨料添加5~12%pva胶水造粒,所述造粒的颗粒料经正向压力机压制成型所需尺寸的毛坯;

22、步骤五、所述毛坯最后在微波烧结装置1000~1300℃温度的烧结室中保温10~30小时烧结成所需产品,所述微波烧结装置采用微波发生器产生微波能量,所述微波发生器通过微波传输系统将能量传输到烧结室中,所述微波发生器通过采用负载功率控制电路控制烧结升温速率为0.5~5℃/min,所述负载功率控制电路包括微波源模块、功率控制模块、反馈控制电路模块、温度检测模块和显示操作模块;

23、在步骤五中,所述显示操作模块的输出端与所述微波源模块的输入端连接,所述微波源模块、功率控制模块和温度检测模块并行连接,所述功率控制模块和温度检测模块的输出端与所述反馈控制电路模块的输入端连接。

24、作为本发明进一步的技术方案,所述线性回归神经网络算法的工作方法为:

25、s1、采用传感器和数据采集系统收集空气源热泵参数数据,所述空气源热泵参数数据至少包括压缩机功率、风机功率、制冷剂流量、回气温度、干燥物料初始含水量和干燥物料末状态含水量,所述数据采集系统采用自动化控制引擎将传感器获取到的空气源热泵参数数据进行采集和处理,所述自动化控制引擎通过zigbee无线网络连接传感器,实现对空气源热泵参数数据的实时采集,所述自动化控制引擎再通过加权移动平均对采集到的空气源热泵参数数据进行平滑处理;

26、s2、然后再采用线性回归神经网络构建干燥能耗分析模型,所述线性回归神经网络采用线性最小二乘机制对干燥能耗分析模型进行训练,所述线性最小二乘机制通过梯度下降引擎不断调整权重和偏置值实现干燥能耗分析模型误差最小化,所述梯度下降引擎根据误差函数将权重和偏置的导数沿着误差函数下降的方向调整权重和偏置值,所述权重的计算公式为:

27、

28、在公式(1)中,h为权重计算值,n为干燥空气的平均温度,d为干燥空气的平均湿度,i为干燥空气的平均湿度下标,n为空气源热泵的干燥总时间,s为空气源热泵的干燥速度,c为梯度下降引擎的学习率;

29、所述偏置值的计算公式为:

30、

31、在公式(2)中,x为偏置计算值,w为空气热泵中干燥物料的初始含水率,q为空气热泵中干燥物料末状态含水量,为干燥能耗分析模型的初始权重,k为空气热泵中的干燥空气流量;

32、s3、最后根据构建好的干燥能耗分析模型,输入空气源热泵参数数据,逻辑输出空气源温度、干燥介质流量和进出口空气温差,所述干燥能耗分析模型基于空气源热泵的工作原理和干燥过程的物理学原理建立数学分析方程,所述数学分析方程通过热平衡原理分析干燥过程中空气源和干燥介质之间的热交换量,计算干燥过程中空气源温度、干燥介质流量和进出口空气温差,所述空气源温度的计算公式为:

33、

34、在公式(3)中,p为空气源温度,d为制冷剂流量,a为回气温度,m为空气源热泵中管道长度,θ为气源热泵中管径大小;

35、所述干燥介质流量的计算公式为:

36、

37、在公式(4)中,q为干燥介质流量,z为压缩机功率,y为风机功率,r为空气源热泵的额定电压,t为空气源热泵中流经空气源的空气速度,v为空气源热泵中空间体积;

38、所述进出口空气温差计算公式为:

39、

40、在公式(5)中,f为进出口空气温差,b为空气源热泵所处的外界环境平均温度,l为空气源热泵管道内部水流动态和传递热量的效率,p为空气源热泵内部的平均系统压力。

41、作为本发明进一步的实施例,所述空气循环优化模块通过干燥室内部结构实现空气流动顺畅,所述干燥室内部结构优化通过在空气热泵内设置导流板实现空气流动顺畅,所述干燥室内部结构设置进口在下方,排气口在上方,所述空气循环优化模块再通过风道管路实现空气源热泵空气循环顺畅,所述风道管路设置风道的弯头数量为2个,所述风道管路增加风道的直管长度为2米;所述优化控制模块采用基于决策树自学习阻抗控制机制对温度和湿度进行精细调节和控制,实现空气热泵干燥过程稳定和99%高效,所述基于决策树自学习阻抗控制机制通过决策树模型将每一个温度或湿度节点都表示为判断条件,当输入的温度或湿度设定值满足判断条件时,执行对应的温度控制指令或湿度控制指令,所述基于决策树自学习阻抗控制机制通过物联网引擎在运行过程中,驱动传感器和数据采集系统不断收集新的空气源热泵参数数据,将空气源热泵参数数据加入到原有的数据集中,所述基于决策树自学习阻抗控制机制根据更新的数据集对决策树模型不断进行更新和优化,提高决策树模型精确性和适应性,所述基于决策树自学习阻抗控制机制最后采用阻抗控制电路来实现对温度和湿度的精细调节和控制,所述阻抗控制电路通过力学原理控制协议在干燥过程中调整加热器或风扇的输出功率来实现对温度和湿度的控制。

42、作为本发明进一步的实施例,所述耗能部件优化模块采用基于遗传算法的离心压缩机降低空气源热泵的能耗为2.0cop,所述基于遗传算法的离心压缩机通过全局搜索和优化模型对叶轮直径、出口角度和进口半径进行搜索和优化,找到最佳参数组合,所述基于遗传算法的离心压缩机根据最佳参数组合实现优化设计;所述干燥工艺阶段优化模块采用微波和热风分段联合干燥工艺有效提高99%干燥效率,所述微波和热风分段联合干燥工艺通过微波场将球磨料进行加热和脱水,所述微波场根据微波穿透性和选择性实现球磨料内部在1-2秒内升温并脱水,压缩干燥时间为10分钟,所述微波和热风分段联合干燥工艺再通过螺旋输送将已经部分脱水的球磨料转移到热风干燥设备中继续进行干燥,实现保证干燥效率的同时避免过度干燥。

43、作为本发明进一步的实施例,所述响应曲面优化算法的工作方法为:

44、s1、采用多项式回归曲线建模构建响应曲面模型,所属多项式回归曲线建模通过正交试验拟合钢球或锆球的球径和充填率,得到三次多项式方程,所述多项式回归曲线建模根据三次多项式方程进行正交式设计构建响应曲面模型;

45、s2、然后再采用模型输入引擎将钢球或锆球的球径和充填率输入到响应曲面模型中进行拟合,所述响应曲面模型通过径向基函数网络将钢球或锆球的球径和充填率进行统计分析和回归分析,得到描述优化变量与响应变量之间的关系方程,所述径向基函数网络通过将钢球或锆球的球径和充填率作为自变量,将球磨料平均粒度作为因变量进行目标组合逻辑运算,得到球磨料平均粒度的响应曲面;

46、s3、最后采用遗传粒度优化机制将构建好的响应曲面进行优化,找到全局最优解,所述遗传粒度优化机制通过适应度函数子空间独立进行遗传粒度选择、交叉和变异操作,直到达到最大迭代次数输出全局最优解为止。

47、作为本发明进一步的实施例,所述微波源模块采用超重力微波耦合产生微波信号,所述超重力微波耦合利用3000转每分钟的高速旋转离心力场实现微波能量的耦合和放大,所述超重力微波耦合通过旋转式反射镜将微波信号聚焦到反应室中,所述微波信号再通过固定式反射镜不断地在反应室内进行反射和聚焦,实现微波能量的累积;所述功率控制模块采用功率负载旁路检测电路对微波信号进行功率检测,所述功率负载旁路检测电路包括功分耦合器、功率传感器、四相开关磁阻电平控制器和开关,所述功率负载旁路检测电路通过功分耦合器将微波信号分流到四相开关磁阻电平控制器和功率传感器两条路径中,所述四相开关磁阻电平控制器根据反馈控制电路模块发出的指令,通过转矩脉动功率调控协议调整负载路径中的微波信号功率,实现对微波信号功率的精确控制,所述功率控制模块最后采用射频电缆将累计后的微波信号传输到反馈控制电路模块中。

48、作为本发明进一步的实施例,所述反馈控制电路模块采用状态可编程交换机控制微波烧结装置的烧结升温速率,所述状态可编程交换机通过将微波信号和温度检测值输入到误差反馈闭环控制网络中,所述误差反馈控制网络通过反馈控制协议将待测试微波烧结装置的温度检测值作为反馈信号,将设定值与测量值之间的误差作为输入信号,所述误差反馈控制网络再通过蝙蝠优化bp-pid算法对微波信号进行处理和调节,实现对微波烧结装置烧结升温速率的精确控制,所述蝙蝠优化bp-pid算法通过生物群体智能机制搜索最佳的pid参数组合,实现对烧结升温速率的精确控制;所述温度检测模块通过光纤测温实时监测微波烧结装置的温度,所述温度检测模块再通过拉曼散射传输机制将温度数据传输给反馈控制电路模块,所述拉曼散射传输机制通过数字化接口协议保证温度数据传输的稳定性;所述显示操作模块采用触控显示屏显示当前微波烧结装置的温度数据和微波信号功率,提供人机交互操作界面。

49、本发明区别于现有技术的积极有益效果:

50、本发明公开一种高性能微波铁氧体材料及其制备方法,zr、in、v等离子取代fe离子可以有效降低材料的磁晶各向异性,从而降低材料的铁磁共振线宽;ce还能使磁致伸缩系数下降,可获得较小的应力敏感性。一次球磨后的粉料经过压块再预烧,可以提高粉体颗粒间的接触面积,从而增强固相反应的活性,起到降低预烧温度的作用,有效防止低熔点的bi在预烧过程中的挥发。通过少量bi、cu、ce的取代,以及制备工艺优化,解决了磁化强度ms温度系数的问题,使yig微波铁氧体材料能够实际应用到微波器件中,从而真正实现微波器件的环境温度变化大的市场需求。线性回归神经网络算法分析干燥能耗影响特征参数,干燥工艺能耗优化模型通过空气循环优化模块、优化控制模块、耗能部件优化模块和干燥工艺阶段优化模块优化模型优化干燥工艺,减小在微波铁氧体材料制备过程中能耗,响应曲面优化算法计算钢球或锆球的球径和充填率对球磨料平均粒度的影响,优化钢球或锆球的球径和充填率,实现球磨料平均粒度控制在0.8~1.6um,实现球磨料平均粒度的球磨效果,负载功率控制电路通过微波源模块、功率控制模块、反馈控制电路模块、温度检测模块和显示操作模块控制烧结升温速率为0.5~5℃/min,提高微波铁氧体材料制备效率。

- 还没有人留言评论。精彩留言会获得点赞!