一种超高压瓷绝缘子用釉料及其制备方法与流程

本发明涉及电瓷绝缘子,具体涉及一种超高压瓷绝缘子用釉料及其制备方法。

背景技术:

1、随着国家经济的发展,电气化水平也在提高,电力在能源领域中的地位越发凸显,电力的安全保障电力安全保障已逐渐成为能源安全新战略的核心要素之一。由于用电量激增,电能在消费侧的比重将逐步提高,面对不断增长的电力需求,保障电力行业平稳供应的任务仍然繁重。我国的地理条件就海拔高度而言是西高东低,海拔高度大于1000m的地区占国土面积的比例大,高压输电工程线路都不可避免的要经过高海拔地区,因此为高海拔高压输电线路提供高质量绝缘子将尤为重要。

2、为满足高压输电工程的需求,对于瓷绝缘子也根据适用范围分为高压绝缘子和超高压绝缘子,现目前等级最高的超高压绝缘子为高强度铝质瓷绝缘子,因超高压的范围很广,对高强度铝质瓷绝缘子在上釉前的弯曲强度要求不低于140mpa,在上釉后需要弯曲强度不低于160mpa,然随着电气时代的发展,电瓷行业也在不断发展,对于超高压中压力更高的500千伏——1000千伏的高压输电工程,对于绝缘子的弯曲强度要求更高。

3、目前行业中对于绝缘子的研究也越来越多,本公司也在瓷绝缘子的研究上做了深入研究,对于上釉材料,能够做到瓷绝缘子上釉后弯曲强度超过200mpa,但是因瓷绝缘子需要固定安装,故而瓷绝缘子必须与金属件配合使用,比如悬式瓷绝缘子需要配合铁帽和钢脚使用,为提高铁帽、钢脚与瓷绝缘件的结合强度,往往会在安装铁帽和钢脚的绝缘子表面进行上砂处理,以增加瓷绝缘件的摩擦系数,从而提高铁帽、钢脚与瓷绝缘件的连接强度,但是因为砂的强度较低,热膨胀系数与瓷绝缘件差异较大,导致原本上釉后弯曲强度达200mpa以上的瓷绝缘子反而在热应力下整体弯曲强度降低,造成瓷绝缘子的机电性能的下降。

4、为解决上述问题,现有技术中,给瓷绝缘子进行分开上釉,用于与金属件(如铁帽或钢脚)连接的端头上一种釉,而在瓷绝缘子的伞部上另一种釉料,比如,悬式瓷绝缘子有头部釉和伞部釉,通过改变头部釉的釉料,以与头部上的砂形成更好的匹配关系,从而确保瓷绝缘件上釉上砂后弯曲强度还能超过200mpa,但是这种方式因需要将头部和伞部分开上釉,而无论是头部还是伞部均涉及到内表面上釉和外表面上釉,从而使得要达到高的弯曲强度的瓷绝缘子所耗费的成本非常高。

技术实现思路

1、本发明意在提供一种超高压瓷绝缘子用釉料及其制备方法,以解决现有技术中的瓷绝缘子在端部上砂后存在的弯曲强度降低的问题,而采用头部釉、伞部釉分开上釉以配合上砂来提高弯曲强度又存在工艺复杂而成本高的问题。

2、为达到上述目的,本发明采用如下技术方案:

3、一种超高压瓷绝缘子用釉料,包括以下质量份数的原料:微斜长石10-20份,钠长石10-20份,高可塑性粘土5-15份,高岭土7-12份,煅滑石10-14份,硅灰石4-10份,石英粉15-25份,硅酸锆6-10份,氧化铝2-6份。

4、优选的,作为一种改进,将所有原料配好后得到的釉料,其化学成分包含有:sio2占比60-72%,ai2o3占比14-17%,fe2o3占比小于0.7%,cao占比3-4%,mgo占比3-5%,k2o占比2-3.5%,na2o占比1.5-3%,zro占比4-7%。

5、优选的,作为一种改进,所述斜长石为10-18份,钠长石为12-20份。

6、优选的,作为一种改进,所述煅滑石为10-12份。

7、优选的,作为一种改进,所述石英粉为17-22份。

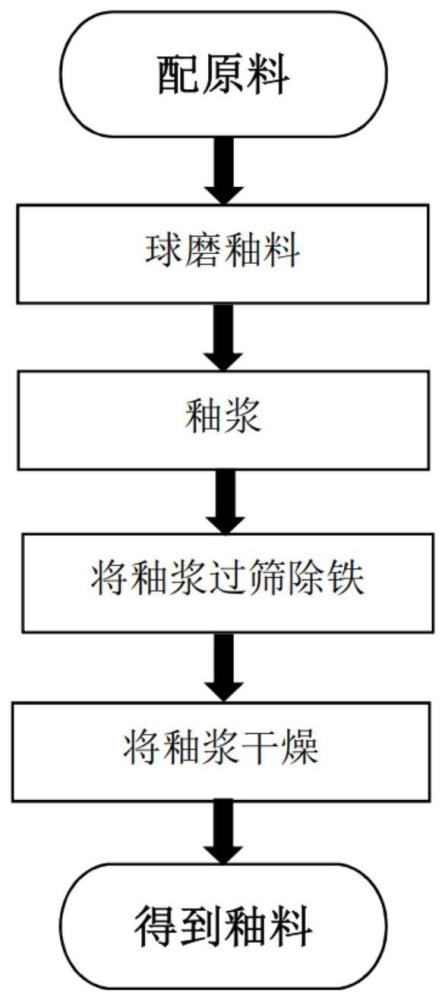

8、本发明还提供一种超高压瓷绝缘子用釉料的制备方法,包括如下步骤:

9、s1、根据所述的超高压瓷绝缘子用釉料称取原料;

10、s2、将所有原料进行混合后研磨,研磨之后过筛,过筛后得到釉浆,釉浆干燥得到釉料。

11、优选的,作为一种改进,所述步骤s2中需要进行过筛除铁处理。

12、本方案的原理及优点是:本发明的配方,通过对微斜长石、钠长石、鄂尔多斯土、高岭土、煅滑石、硅灰石、石英粉、硅酸锆和氧化铝用量的控制,使得到的釉料中二氧化铝、氧化钙、氧化镁、氧化钠、氧化锆等的含量控制在非常合适的范围内,并在原料协调作用下将各原料的优良的效果发挥到极致(兼具了釉料的粘度、高温流动性、悬浮性、光亮度、强度等),使得综合效果最为理想,并使得本配方下制得的釉料既能在应用到坯件上后得到远超现有技术的弯曲强度(使得高强度铝质瓷绝缘子在坯件弯曲强度为170mpa的基础上,上釉上砂后能够达到220mpa,甚至233.7mpa),极大提高了上砂后的悬瓷弯曲强度,又能够使得在坯件第一次上釉时实现头伞一次浸釉,极大简化了上釉的工艺流程,降低了企业生产成本;此外,制得的悬瓷还能保证光滑平整、无色差以及兼具良好的抗磨损和抗腐蚀性能。

13、本发明还提供一种超高压瓷绝缘子用釉料的使用方法,包括如下步骤:

14、步骤一、瓷绝缘体头伞一次浸釉:将釉料磨成釉浆,然后将坯件的头部和伞部全部放入到釉浆中,采用浸釉方式实现瓷绝缘体的整体内外上釉,得到釉坯;

15、步骤二、对釉坯上包釉砂:将釉坯的头部上含釉胶水,然后将包釉砂上在釉坯的含釉胶水表面,得到上釉上砂坯;

16、步骤三、将上釉上砂釉坯置于窑炉中进行烧成,得到超高压瓷绝缘子。

17、进一步,作为一种改进,所述步骤二中包釉砂采用如下步骤制备:

18、i、将釉料制成釉粉,将釉粉与瓷砂混合均匀;

19、ii、在瓷砂和釉粉搅拌均匀的状态下,一边继续搅拌一边加入cmc胶水,使得胶水将釉粉包裹在瓷砂上,形成内层为瓷砂,中层带釉粉,外层裹有胶水的包釉砂。

20、进一步,作为一种改进,步骤二还包括以下子步骤:

21、iii、对釉坯的头部上含釉胶水,含釉胶水由釉料和胶水混合搅拌而成;上完含釉胶水后,将包釉砂上到含釉胶水表面,得到上釉上砂坯。

22、本发明通过釉料、瓷砂和胶水制作包釉砂,因釉料制成的釉粉需要先与瓷砂搅拌,使得瓷砂表内层先裹上一层釉粉,然后在胶水的加入下,使得釉粉被胶水包裹,在釉粉与瓷砂搅拌过程中没有粘附上的釉粉也将拌入到胶水中,形成带釉胶水,增加瓷砂外表包裹的釉的含量(使得包釉砂成为中心为瓷砂,中间层主要为釉料,外层为带釉胶水的结构),从而有利于后续烧成中釉料对瓷砂的包裹强度,并使得瓷绝缘子表层的膨胀系数逐渐过渡,有助于瓷绝缘子弯曲强度的提高。

23、此外,本发明在釉料使用时,将釉料与胶水混合后形成含釉胶水,含釉胶水用于上砂前的胶水涂覆,使得胶水中的釉能够在坯件的吸水性下靠近釉坯的釉层,而包釉砂又以填充挤压或者喷砂方式粘附在含釉胶层,且包釉砂在挤压力或者喷射力下嵌入到与含釉胶层内,甚至于包釉砂与釉坯上的釉料接触,从而使得烧成前,釉料分布于瓷绝缘件的表内层、表中层和表外层,不会出现釉料的断层,而烧结中各层之间的釉料、釉料与砂、釉料与坯之间通过物理化学反应互相侵蚀/扩散/反应而联结形成整体,确保烧结过程中不会出现掉砂、缺砂和砂分离等问题,极大提高了上砂后瓷绝缘子的弯曲强度。

- 还没有人留言评论。精彩留言会获得点赞!