一种微晶玻璃着色熔盐、微晶玻璃及制备方法与流程

本发明涉及微晶玻璃制备,具体为一种微晶玻璃着色熔盐、微晶玻璃及制备方法。

背景技术:

1、随着现代科技的发展,智能手机、平板型pc、智能手表等便携式电子设备更新换代的速率越来越高,人们不仅对这些电子产品的形状、颜色等外观有个性化要求,而且希望其更轻薄、易携带并具有更高强度。

2、微晶玻璃作为一类晶相和玻璃相相结合的复合材料,具有比非晶玻璃更高的机械强度和断裂韧性、硬度大,其可通过控制玻璃配方及调整热处理工艺,实现透明或半透明的最终效果。其不仅可满足客户对于电子产品外观上的观赏度要求,而且,满足玻璃盖板对于轻、坚固的力学性能需求。因此,高端电子产品的背面保护板大多采用微晶玻璃制造,尽管微晶玻璃能够背板可以满足使用性能要求,但越来越多的消费者对于电子产品背板视觉效果及外观的个性化要求也越来越高,传统的微晶玻璃已无法满足消费者对电子产品背板视觉效果及外观的个性化要求。对微晶玻璃表面涂覆包括镀膜、电镀喷漆和丝网印刷等,进行着色加工处理,可实现显色效果,提升微晶玻璃制品的视觉效果,但上述方法对着色剂的颗粒度及涂覆的均匀性要求较高,且工艺繁琐,制造成本高,且着色层耐磨,耐腐蚀性差,无法满足消费者使用需求。

3、公开号为cn116199427a的发明,公开了“一种彩色微晶玻璃及其制备方法以及应用”,通过含有tio2、ceo2、fe2o3、feo、v2o5、v2o3、cr2o3、cuo、mn2o3、coo、co2o3、er2o3、la2o3、y2o3、nd2o3、pr2o3及pr6o11中的至少一种的将着色剂混入玻璃熔制过程中,实现对玻璃本体着色,着色层耐磨,耐腐蚀。但此种方法会在不同程度影响微晶玻璃的强度,着色均匀性差且适用于单一颜色的生产,对于有不同颜色需求的产品制造来说,缺乏量产性,生产成本较高。

技术实现思路

1、针对现有技术中存在的微晶玻璃本体着色均匀性差、颜色单一以及着色玻璃强度低,无法满足需求产品量产要求的问题,本发明提供一种微晶玻璃着色熔盐、微晶玻璃及制备方法。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、本发明提供一种微晶玻璃着色熔盐,按质量百分比计包括以下原料组分:55%~65%的cu(no3)2、20%~35%nano3和5%~20%的kno3。

4、本发明提供一种微晶玻璃,利用上述的着色熔盐的着色。

5、进一步地,所述微晶玻璃按质量百分比计包括以下原料组分:

6、55%~75%的sio2、3%~15%的al2o3、5%~15%的li2o、0%~2%的na2o、0%~2%的k2o、0%~5%的p2o5、0%~6%的zro2和0%~1%的sno2。

7、优选地,r2o与al2o3的质量比≤1.2,r2o包括li2o、na2o和k2o。

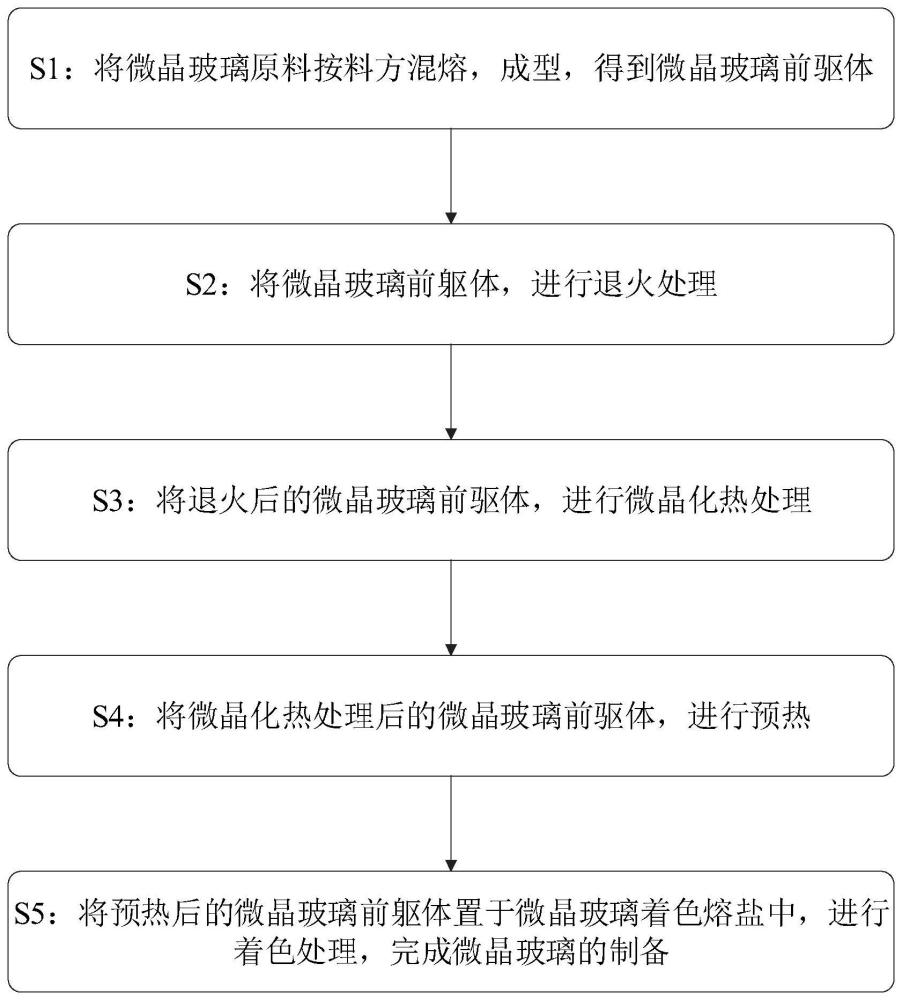

8、如上述的微晶玻璃的制备方法,包括以下步骤:

9、将微晶玻璃原料按料方混熔,成型,得到微晶玻璃前驱体;

10、将微晶玻璃前躯体,进行退火处理;

11、将退火后的微晶玻璃前驱体,进行微晶化热处理;

12、将微晶化热处理后的微晶玻璃前驱体,进行预热;

13、将预热后的微晶玻璃前躯体置于微晶玻璃着色熔盐中,进行着色处理,完成微晶玻璃的制备。

14、优选地,混熔温度为1400℃~1550℃。

15、优选地,退火处理的自然冷却时间≥1h。

16、优选地,微晶热化处理包括晶核析出阶段和微晶成长阶段;所述晶核析出阶段的温度为560℃~650℃,持续时间为1~5h;所述微晶成长阶段的温度为710℃~750℃,持续时间为1~2h。

17、优选地,着色处理的温度为500℃~620℃,着色处理的时间为100~240min。

18、一种利用上述制备方法制备的微晶玻璃,所述微晶玻璃的明暗度的值为42~60,表面压应力≥568mpa,软化点<820℃,在380nm~700nm可见光范围内透过率为35%~60%,结晶度>75%。

19、与现有技术相比,本发明具有以下有益效果:

20、本发明一种微晶玻璃着色熔盐按质量百分比计包括55%~65%的cu(no3)2、20%~35%nano3和5%~20%的kno3,其中,采用铜离子为着色金属离子,可得到的色调变化范围较宽,可在不同的设定温度、时间及不同百分含量的影响下,铜离子发生离子跃迁使得价态发生改变,cu2+、cu+和cu0也会有不同显色,引起玻璃的不同着色,即根据所用铜盐的种类、玻璃的组成以及不同的控制条件可得红色、橙色、黄色、绿色或蓝色等不同色调的微晶玻璃,着色均匀,且色调柔和,鲜艳,可有效解决微晶玻璃本体着色均匀性的问题。硝酸钾的加入在对微晶玻璃进行着色的同时,对微晶玻璃进行化学强化,进一步提升微晶玻璃的强度,硝酸钠的加入可降低硝酸钾强化微晶玻璃时离子交换速度,调节微晶玻璃着色深度和强化离子交换深度,从而调节微晶玻璃表面应力,提升微晶玻璃的柔韧性。且采用该微晶玻璃着色剂进行微晶玻璃着色过程中,可采用水做分散剂,降低着色剂对环境的污染。

21、本发明提供一种微晶玻璃,利用上述着色熔盐的着色。该微晶玻璃具有更好的强度,色彩颜色更丰富,色调更柔和艳丽。

22、所述微晶玻璃包括sio2、al2o3、li2o、na2o、k2o、p2o5、zro2和sno2:

23、其中,sio2是形成前体微晶玻璃的玻璃网络结构的必要成分。如果sio2含量过低,则所得到的玻璃的化学稳定性差且不利于晶相形成。另外,如果sio2含量过高,会导致粘度过度升高,熔融性降低,使sio2的质量百分比含量为55%~75%,可得到化学稳定性和成型能力均较强的玻璃;

24、al2o3与sio2同样,是向网络提供稳定作用、形成网络结构的必要成分,也是组成晶相的必要成分,且其较大的体积结构有利于玻璃和着色熔盐间的离子交换过程。它有助于改善玻璃的机械性质、提高化学耐久性,但如果al2o3含量低于3%时则效果不佳。另外,如果al2o3含量过高,则粘度增大,与此同时其熔融性降低,因此,使a12o3的质量百分比含量为3%~15%,可使得玻璃具有合适的的粘度和紧密的结构,提高微晶玻璃的化学强化过程中的离子交换速率,使得所获得的最大表面压应力和应力层压缩深度增加;

25、li2o用于形成微晶玻璃的重要成分,其可降低基础玻璃组合物的软化点,并实现离子交换过程,如果li2o含量低于2%时,离子交换增强效果不好,但如果li2o含量太高,则粘度太低使得组合物变成流体状,从而无法形成基础玻璃。因此,基础玻璃中li2o含量不大于15%。

26、b2o3的质量百分比含量为0%~5%,可降低玻璃的粘度,并且还可作为助熔剂有利于降低所获得玻璃的软化点;

27、na2o和k2o作为基础玻璃中除li2o之外的碱金属氧化物,有利于微晶玻璃的离子交换,且可降低基础玻璃组合物的软化点以及改善基础玻璃组合物的可成形性。已经发现,na2o的存在还可缩短微晶化处理所需的时间。但如果na2o含量过高,则可能会导致热膨胀系数太高。na2o和k2o还可以降低微晶玻璃中的玻璃相粘度以减少微晶化处理过程中形成裂纹,但如果na2o和k2o总量过高,这可能会使得结晶期间粘度过高从而导致变形。因此,r2o与al2o3的质量比≤1.2,r2o包括li2o、na2o和k2o,可以降低玻璃的粘度,平衡al2o3所带来的高粘度缺陷,可降低基础玻璃组合物的软化点以及改善基础玻璃组合物的可成形性,并实现离子交换过程;

28、p2o5作为成核剂加入到基础玻璃组分中,以促进本体成核。如果p2o5含量太低,则粘度随之下降,因此在较高温度下基础玻璃才可能开始结晶。然而,如果p2o5的含量太高,则在基础玻璃在冷却之后的成形期间较难控制失透现象的发生。另外,由于磷氧四面体的网络为层状,并且磷氧键的键长大于硅氧键,从而磷氧四面体体积也大于硅氧四面体,因此,使p2o5的质量百分比含量为0~5%,可使微晶玻璃结构变得疏松,利于增大玻璃的离子交换深度即后续着色层厚度和强化深度,与质量百分比含量为0%~2%的na2o和质量百分比含量为0%~2%的k2o结合,可降低玻璃的软化点,使得离子交换达到玻璃表面更深的深度,从而获得所需的表面压应力和应力层压缩深度;

29、zro2是基础玻璃中的网络形成体或者中间体,可以显著减少玻璃成形期间的失透及现象以及降低液相线温度,来改善锂铝硅玻璃的稳定性。因此,使zro2的质量百分比为0%~6%,可增加微晶玻璃的化学耐久性和残留玻璃的弹性模量,并且帮助减少晶体的晶粒尺寸;

30、sno2作为澄清剂加入到基础玻璃组分中,可促使玻璃熔融液中气泡消除或溶解吸收,因此,使sno2的质量百分比为0%~1%,可促使玻璃熔融液中气泡消除或溶解吸收,因此这些组分在经过熔解,高温热处理和在着色熔盐中离子交换后得到的玻璃最终能成型为软化点低的彩色玻璃,有较好的色彩饱和度及美观度。

31、本发明还提供如上微晶玻璃的制备方法,通过将将微晶玻璃原料按料方混熔,成型,得到微晶玻璃前驱体;将微晶玻璃前躯体,并进行退火处理和微晶化热处理;微晶化热处理结束后进入微晶玻璃前驱体强化和着色阶段,即将预热后的微晶玻璃前躯体置于微晶玻璃着色熔盐中,进行着色处理,完成微晶玻璃的制备。与其他着色微晶玻璃不同,该方法采用离子交换的形式对微晶玻璃进行本体着色,使微晶玻璃着色熔盐中的铜离子与微晶玻璃中的碱离子进行交换使之显色,并通过钠离子和钾离子的作用提升着色微晶玻璃的强度和着色均匀性。此种微晶玻璃着色与用其他表面着色方法的玻璃制品明显不同,相对于用无机或有机溶液热喷涂产生的“镜面效果”,所得到的色调更柔和、鲜艳,且制备方法更简单,成本更低,由于扩散层在玻璃表面内,着色层极牢固,耐磨、耐酸碱侵蚀等性能远高于热喷涂膜和其它物理镀膜;相对于现有技术中在熔制玻璃过程中加入着色剂的本体着色方法,颜色均匀性更好,颜色饱和度更好,着色后的微晶玻璃强度更高,且利用这种方法还可制光致变色玻璃,可极大丰富微晶玻璃着色颜色,满足不同颜色需求产品的量产要求。

32、本发明提供一种利用上述制备方法制备的微晶玻璃,所述微晶玻璃的明暗度的值为42~60,表面压应力≥568mpa,软化点<820℃,在380nm~700nm可见光范围内透过率为35%~60%,具有更好的色调饱和度和更好的强度,可提升当前消费者对当前电子产品背板的视觉体验。

- 还没有人留言评论。精彩留言会获得点赞!