一种中空玻璃自动开口环切机及使用方法与流程

本发明涉及环切装置,具体为一种中空玻璃自动开口环切机及使用方法。

背景技术:

1、玻璃管是非金属管的一类,是以氧化钠、氧化硼、二氧化硅为基本成份的一种玻璃,它的良好性能已得到世界各界的广泛认可,与普通玻璃相比,无毒副作用,其机械性能、热稳定性能、抗水、抗碱、抗酸等性质大大提高,可广泛用于化工、航天、军事、家庭、医院等各个领域,具有良好的推广价值和社会效益。

2、现有技术中,在玻璃管生产的过程中,一般都需要固定一个长度进行环切,通常需要工作人员在每一次环切后,手动调整玻璃管的位置,操作步骤繁琐,从而导致生产效率低下,同时在切割过程中,通常会从玻璃管的外侧对玻璃管进行固定,由于玻璃管内部为中空,从而容易使玻璃管在切割的时候由于夹紧力度不够,使得玻璃切割面不够均匀,稳定性不足,因此需要一种可以自动切割玻璃管的同时增加对玻璃管的固定程度,以避免生产效率低下、稳定性不足的装置。

技术实现思路

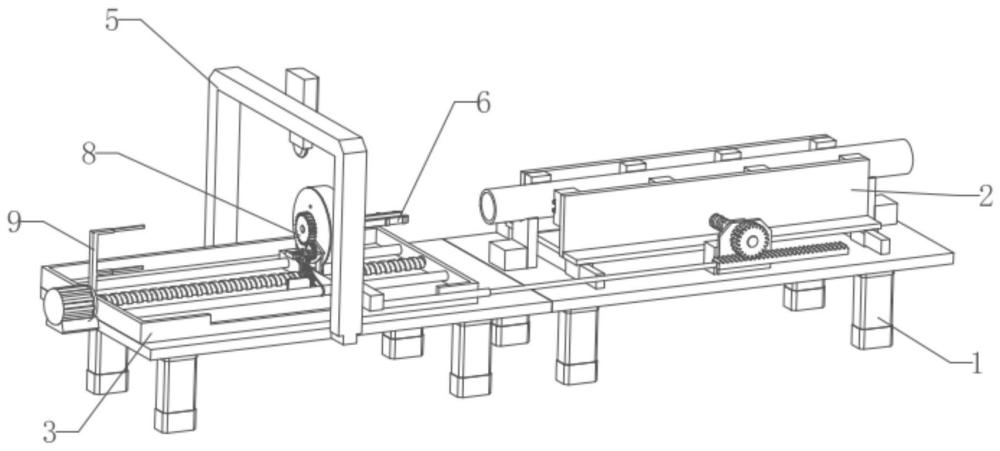

1、本发明的目的在于提供一种中空玻璃自动开口环切机及使用方法,以解决上述背景技术中提出的问题。为实现上述目的,本发明提供如下技术方案:一种中空玻璃自动开口环切机,包括切割台,所述切割台上的一侧设有用于放置玻璃管的夹持组件,所述夹持组件的侧端设有移动组件,所述移动组件上设有用于切割玻璃管的切割机,所述移动组件上设有触发抓取组件,所述触发抓取组件远离夹持组件的一侧设有联动旋转装置,所述联动旋转装置上设有同步复位组件,所述联动旋转装置包括脱离组件和旋转组件,所述脱离组件设置在触发抓取组件上,所述旋转组件设置在脱离组件上。

2、优选的,所述夹持组件包括夹持底座,所述夹持底座设有两个,两个所述夹持底座对称设置在切割台的一侧,所述夹持底座的底部与切割台的顶部固定连接,两个所述夹持底座之间对称设有l型滑动板,所述l型滑动板的底部两侧分别与切割台顶部的滑道滑动配合,两个所述l型滑动板相邻的一侧等距设有若干个夹持导轮,所述l型滑动板远离夹持导轮的一侧均设有驱动座,两个所述驱动座之间转动连接有第一螺纹杆,所述第一螺纹杆的两端开设有方向相反的螺纹,每一个所述l型滑动板分别与第一螺纹杆一端螺纹配合,其中一个所述驱动座远离l型滑动板的一侧设有第一齿轮,所述第一齿轮的中心处与第一螺纹杆的端部连接。

3、优选的,所述移动组件包括移动箱,所述移动箱的底部与切割台的顶部连接且位于夹持底座的一侧,所述移动箱的顶部呈敞开设置,所述移动箱内转动连接有第二螺纹杆,所述第二螺纹杆的两端分别与其相邻的移动箱内壁转动连接,所述第二螺纹杆的两侧分别设有转动杆和滑动杆,所述转动杆的两端与移动箱的内壁转动连接,所述滑动杆的两端与移动箱的内壁连接,所述转动杆上套设有第一传动皮带,所述第一传动皮带的另一端套设在驱动电机的输出端上,所述第二螺纹杆上套设有驱动块,所述驱动块上开设有贯通口,所述贯通口内设有半环形卡盘,所述半环形卡盘的顶部两侧通过第二伸缩杆与贯通口顶部连接,所述半环形卡盘的底部与第二螺纹杆螺纹配合,所述驱动块的两端分别与转动杆和滑动杆滑动配合,所述驱动块的侧端设有连接块,所述连接块与移动箱侧壁滑动配合,所述连接块的侧端连接有第一伸缩杆,所述第一伸缩杆远离连接块的一端连接有驱动齿槽杆,所述驱动齿槽杆的底部与切割台的顶部滑动配合,所述驱动齿槽杆位于第一齿轮的侧端且驱动齿槽杆上的齿槽端可与第一齿轮的齿槽端相互啮合设置,所述驱动齿槽杆远离第一伸缩杆的一端朝向其中一个滑道的侧端,所述移动箱的外侧设有驱动电机,所述驱动电机的输出端与第二螺纹杆连接。

4、优选的,所述触发抓取组件包括转动底座,所述转动底座的底部与驱动块的顶部连接,所述转动底座上转动连接有固定座,所述固定座呈中空设置,所述固定座内对称设有内撑滑动座,两个所述内撑滑动座之间通过弹簧伸缩杆连接,所述内撑滑动座的侧端与固定座内壁滑动配合,所述内撑滑动座朝向夹持底座的一侧设有l型内撑件,所述l型内撑件与固定座滑动配合且位于固定座外侧,两个所述l型内撑件外侧设有环形触发架,所述环形触发架的侧端通过对称设置的第三伸缩杆与固定座的侧端连接,所述内撑滑动座相互远离的一侧设有阻挡块,所述阻挡块的侧端与固定座内壁滑动配合,所述阻挡块的顶部固定连接有l型连接杆,所述l型连接杆的端部滑穿过固定座的侧端且抵触在环形触发架的一侧,所述l型连接杆与l型内撑件相互滑动配合,所述l型连接杆与固定座滑动配合,所述环形触发架靠近固定座的侧端呈斜向设置,所述l型连接杆的端部呈与之形状互补的斜坡状,所述第三伸缩杆的伸缩端上设有弹簧卡块,所述第三伸缩杆的底部开设有与弹簧卡块形状相同的开口。

5、优选的,所述脱离组件包括辅助架,所述辅助架的侧端与驱动块远离l型内撑件的一侧通过伸缩板连接,所述辅助架侧端设有控制架,所述控制架内滑动设有控制柱,所述控制柱上开设有n型滑槽,所述控制架内壁设有卡柱,所述卡柱远离控制架内壁的一端嵌设在n型滑槽内,所述卡柱的侧端与n型滑槽内壁滑动配合,所述控制柱与控制架转动配合,所述控制柱远离l型内撑件的一端通过压缩弹簧与控制架活动连接,所述控制柱的另一端连接有控制板,所述控制板的侧端设有驱动件,所述驱动件靠近控制板的一端对称设有斜向设置的球形杆,所述驱动件的两侧对称设置用于限制球形杆移动的阻挡杆,其中一个所述球形杆位于控制板的侧端,所述驱动件远离控制板的一端通过衔接柱转动连接有拨动柱,所述拨动柱上开设有移动槽,所述衔接柱位于移动槽内且与其滑动配合,所述拨动柱的外侧设有配合弹簧,所述配合弹簧的一端与拨动柱远离驱动件的一端活动连接,所述配合弹簧的另一端位于衔接柱的一侧,当衔接柱在移动槽内滑动时能够从底部压缩配合弹簧,所述拨动柱顶部靠近辅助架的一侧通过配合杆和辅助架侧端开设的弧形滑槽滑动配合,所述弧形滑槽两侧对称设置有限制板,所述限制板的侧端与相邻的辅助架侧壁连接,所述拨动柱的侧端铰接有驱动杆,且驱动杆的另一端卡设在半环形卡盘内,所述控制柱远离驱动件的一端固定连接有梯形块,所述梯形块的侧端设有与之斜面相匹配凹型块,所述凹型块的侧端与辅助架上下滑动配合,所述凹型块的上下两侧对称设有斜向杆,所述半环形卡盘的侧端连接有第一触发导杆,所述第一触发导杆远离半环形卡盘的一端朝向位于凹型块底部的斜向杆的侧端设置,且第一触发导杆的端部与斜向杆斜向设置的一端形状互补,所述第一触发导杆为可伸缩设置。

6、优选的,所述旋转组件包括驱动齿轮,所述驱动齿轮设置在固定座的一侧,且驱动齿轮的中心处与固定座的中心处连接,所述驱动齿轮的下方设有旋转底座,所述旋转底座的侧端与转动底座的侧端连接,所述旋转底座的侧端转动连接有第二齿轮,所述第二齿轮的侧端与旋转底座的侧端转动连接,所述第二齿轮的顶部与驱动齿轮的底部啮合,所述半环形卡盘的侧端连接有移动座,所述移动座上通过转动轴连接有第三齿轮,所述第三齿轮的齿槽端可与第二齿轮的齿槽端相互啮合设置,所述转动轴上套设有第二传动皮带,所述第二传动皮带的另一端套设在转动杆的侧端,所述第二齿轮远离旋转底座的一侧设有复位架,所述复位架的侧端与旋转底座固定连接,所述复位架上转动连接有往复丝杆,所述往复丝杆上螺纹连接有第二触发导杆,当第二触发导杆沿往复丝杆移动时可抵触在凹型块顶部的斜向杆一侧并带动凹型块向下滑动,所述往复丝杆的侧端设有复位杆,所述复位杆的两端与旋转底座和复位架连接,所述第二触发导杆位于复位杆上且与之滑动配合。

7、优选的,所述同步复位组件包括复位斜坡架,所述复位斜坡架设置在移动箱靠近驱动齿轮的侧端,所述固定座上开设有两个通孔且分别位于一个第三伸缩杆的一侧,当固定座移动至复位斜坡架的一侧时,能够使复位斜坡架的端部穿过通过抵触在第三伸缩杆的侧端,并使弹簧卡块收缩至开口内。

8、优选的,所述的一种中空玻璃自动开口环切机的使用方法,包括如下步骤:

9、s1:当工作人员将玻璃管水平放置在夹持底座上后,通过控制驱动电机工作,从而带动第二螺纹杆开始转动,通过设置的半环形卡盘,继而带动驱动块沿滑动杆和转动杆的方向进行滑动,并同步通过连接块和第一伸缩杆带动驱动齿槽杆向第一齿轮的方向移动,并带动第一齿轮进行旋转,从而带动第一螺纹杆进行旋转,并在第一传动皮带的作用下带动转动杆同步转动,通过第一螺纹杆上开设的相反方向的螺纹,从而带动两个l型滑动板沿滑道相互远离,使得夹持导轮远离玻璃管的表面,从而对玻璃管的位置进行解锁,从而便于带动玻璃管在夹持底座上滑动,并进行后续的环切工作,当带动驱动块远离夹持底座时,从而带动两个l型滑动板相互靠近,并使夹持导轮贴合在玻璃管的两侧,实现锁紧功能;

10、s2:当通过驱动块带动转动底座向夹持底座的方向移动时,从而带动l型内撑件向玻璃管的方向移动并卡设至玻璃管内,当玻璃管的端部抵触在环形触发架的侧端并通过第三伸缩杆收缩时,通过环形触发架斜向设置的一侧,从而带动l型连接杆相互远离,继而带动阻挡块相互远离,从而解除内撑滑动座,在弹簧伸缩杆的作用下,l型内撑件相互远离并抵触在玻璃管的内部,此时第三伸缩杆上的弹簧卡块卡设至开口内,从而完成锁定,并完成对玻璃管的内撑固定,通过控制驱动电机反向工作,从而带动玻璃管沿夹持底座的方向滑动,并直至夹持导轮固定住玻璃管,此时辅助架的侧端抵触在移动箱的侧壁,从而通过伸缩板带动第一触发导杆抵触在位于凹型块底部的斜向杆的侧端,使得凹型块向上滑动,在梯形块的作用下带动控制柱沿控制架滑动,通过设置的n型滑槽和卡柱,从而带动控制板旋转,并在球形杆的作用下带动驱动件转动,通过设置的衔接柱在移动槽内滑动,继而带动拨动柱在配合杆的作用下沿弧形滑槽摆动,从而带动驱动杆向上移动,继而带动半环形卡盘在第二伸缩杆的作用下向上移动,使得驱动块停止移动,并带动移动座向上移动,使得第三齿轮与第二齿轮啮合,并在移动座移动的同时,使得第二传动皮带绷紧,从而使得第三齿轮同步旋转,使之与之啮合的第二齿轮旋转,并使与之啮合的驱动齿轮带动固定座同步旋转一周,继而使得玻璃管同步旋转一周,与此同时控制切割机工作完成环切工作,在第二齿轮旋转的过程中,通过设置的往复丝杆,从而带动第二触发导杆沿复位杆的方向滑动,并在滑动的过程中,带动第二触发导杆抵压位于凹型块顶部的斜向杆,使得凹型块向下移动,从而带动在第二触发导杆通过往复丝杆完成来回移动后,完成一次环切工作,并同步使得拨动柱带动驱动杆复位,并同步使半环形卡盘在第二伸缩杆的作用下复位;

11、s3:当完成环切工作后,通过持续控制驱动电机工作,使得固定座朝复位斜坡架的方向移动,使得复位斜坡架的端部穿过通过抵触在第三伸缩杆的侧端,此时弹簧卡块收缩至开口内,第三伸缩杆完成复位,并在复位过程中,帮助环切完成的玻璃管下料,从而使得l型内撑件复位。

12、与现有技术相比,本发明的有益效果:

13、本发明中,本装置使用时,工作人员首先将玻璃管放置夹持组件内进行初步定位,随后通过控制移动组件工作,从而带动触发抓取组件向夹持组件的方向进行移动,并同步解锁夹持组件对玻璃管的锁定,当触发抓取组件触碰到玻璃管的侧端后,触发抓取组件自动工作,并实现对玻璃管的内撑固定,随后通过反向控制移动组件工作,通过触发抓取组件带动玻璃管的一端沿夹持组件的方向进行移动,并同步带动夹持组件进行定位锁紧,当触发抓取组件移动至指定位置后,通过设置的脱离组件,从而带动触发抓取组件和移动组件之间脱离,并同步激活旋转组件工作带动玻璃管进行整体旋转,从而便于通过切割机对玻璃管完成切割工作,在完成切割后,通过持续通过移动组件工作,在同步复位组件的作用下,释放触发抓取组件,并使切割完成的玻璃管脱离触发抓取组件完成下料,并对触发抓取组件完成复位,从而便于下一次的切割工作,在此过程中,从而实现了可以在每一次环切后,自动的调整玻璃管的位置,简化操作步骤,提高了生产效率,同时在环切时,可以从玻璃管的内部进行固定,确保了玻璃管在切割时的夹紧力度,避免了玻璃管因夹紧力不够使得切割面不够均匀的情况,提高了稳定性,从而实现了可以自动切割玻璃管的同时增加对玻璃管的固定程度,以避免生产效率低下、稳定性不足的效果。

14、本发明中,当工作人员将玻璃管水平放置在夹持底座上后,通过控制驱动电机工作,从而带动第二螺纹杆开始转动,通过设置的半环形卡盘,继而带动驱动块沿滑动杆和转动杆的方向进行滑动,并同步通过连接块和第一伸缩杆带动驱动齿槽杆向第一齿轮的方向移动,并带动第一齿轮进行旋转,从而带动第一螺纹杆进行旋转,并在第一传动皮带的作用下带动转动杆同步转动,通过第一螺纹杆上开设的相反方向的螺纹,从而带动两个l型滑动板沿滑道相互远离,使得夹持导轮远离玻璃管的表面,从而对玻璃管的位置进行解锁,从而便于带动玻璃管在夹持底座上滑动,并进行后续的环切工作,当带动驱动块远离夹持底座时,从而带动两个l型滑动板相互靠近,并使夹持导轮贴合在玻璃管的两侧,实现锁紧功能,通过设置的第一伸缩杆,在带动驱动齿槽杆抵触在滑道的侧端后,可持续的带动驱动块向玻璃管的方向移动,并在复位时,控制驱动齿槽杆与第一齿轮啮合的时间,从而进一步提高本装置的实用性。

15、本发明中,当通过驱动块带动转动底座向夹持底座的方向移动时,从而带动l型内撑件向玻璃管的方向移动并卡设至玻璃管内,当玻璃管的端部抵触在环形触发架的侧端并通过第三伸缩杆收缩时,通过环形触发架斜向设置的一侧,从而带动l型连接杆相互远离,继而带动阻挡块相互远离,从而解除内撑滑动座,在弹簧伸缩杆的作用下,l型内撑件相互远离并抵触在玻璃管的内部,此时第三伸缩杆上的弹簧卡块卡设至开口内,从而完成锁定,并完成对玻璃管的内撑固定,通过控制驱动电机反向工作,从而带动玻璃管沿夹持底座的方向滑动,并直至夹持导轮固定住玻璃管,此时辅助架的侧端抵触在移动箱的侧壁,从而通过伸缩板带动第一触发导杆抵触在位于凹型块底部的斜向杆的侧端,使得凹型块向上滑动,在梯形块的作用下带动控制柱沿控制架滑动,通过设置的n型滑槽和卡柱,从而带动控制板旋转,并在球形杆的作用下带动驱动件转动,通过设置的衔接柱在移动槽内滑动,继而带动拨动柱在配合杆的作用下沿弧形滑槽摆动,从而带动驱动杆向上移动,继而带动半环形卡盘在第二伸缩杆的作用下向上移动,使得驱动块停止移动,并带动移动座向上移动,使得第三齿轮与第二齿轮啮合,并在移动座移动的同时,使得第二传动皮带绷紧,从而使得第三齿轮同步旋转,使之与之啮合的第二齿轮旋转,并使与之啮合的驱动齿轮带动固定座同步旋转一周,继而使得玻璃管同步旋转一周,与此同时控制切割机工作完成环切工作,在第二齿轮旋转的过程中,通过设置的往复丝杆,从而带动第二触发导杆沿复位杆的方向滑动,并在滑动的过程中,带动第二触发导杆抵压位于凹型块顶部的斜向杆,使得凹型块向下移动,从而带动在第二触发导杆通过往复丝杆完成来回移动后,完成一次环切工作,并同步使得拨动柱带动驱动杆复位,并同步使半环形卡盘在第二伸缩杆的作用下复位,从而实现了可以在每一次环切后,自动的调整玻璃管的位置,简化操作步骤,提高了生产效率,同时在环切时,可以从玻璃管的内部进行固定,确保了玻璃管在切割时的夹紧力度,避免了玻璃管因夹紧力不够使得切割面不够均匀的情况,提高了稳定性。

16、本发明中,当完成环切工作后,通过持续控制驱动电机工作,使得固定座朝复位斜坡架的方向移动,使得复位斜坡架的端部穿过通过抵触在第三伸缩杆的侧端,此时弹簧卡块收缩至开口内,第三伸缩杆完成复位,并在复位过程中,帮助环切完成的玻璃管下料,从而使得l型内撑件复位,进而便于下一次的环切工作,进一步提高本装置的实用性。

- 还没有人留言评论。精彩留言会获得点赞!