一种氢气纯化材料及其制备和应用

本发明属氢气纯化领域,具体涉及一种氢气纯化材料及其制备和应用,用于同时脱除高纯氢气中微量co、o2和硫等杂质。

背景技术:

1、氢能将是未来社会的主要能源之一,当前世界各国均将氢能列入国家发展战略。氢气作为质子交换膜燃料电池(pemfc)的主要燃料,其品质的好坏极大地影响着电池的性能。当氢气来源于化石燃料重整或工业副产氢或电解水制氢时,其中会含有从原料中带进的杂质以及一些副产物,如微量co、o2、硫、醛、酸、氨、co2、卤素等。这些杂质的存在,对质子交换膜燃料电池的稳定运行会造成影响,极大缩短了质子交换膜燃料电池的使用效率和使用寿命,因此必须对燃料电池用氢中的杂质含量加以控制。

2、燃料电池车用氢气国标gb/t37244-2018中要求co≤0.2ppm,o2≤5ppm,硫≤0.004ppm,目前燃料电池车用氢气并未大规模应用,主要采用小规模的psa将氢气纯度提高,对于提纯后的co、o2和硫杂质主要采用分别净化,没有系统的解决方案。

3、目前对于氢气中o2的脱除研究最为充分,普遍采用贵金属体系的催化燃烧催化剂,氢氧反应生成水,技术成熟,已广泛工业应用。

4、硫是一般工业催化剂的共同毒物,对硫的脱除研究也十分广泛和深入,一般根据下游催化剂对硫的耐受性分为粗脱硫(~1ppm)、精脱硫(<0.1ppm)、深度精脱硫(<0.01ppm),燃料电池车用氢气中的指标<0.004ppm最为苛刻,有效的脱硫材料是铜锌化合物。

5、氢中co的脱除主要有四种:深冷、变压吸附(psa)、催化氧化、甲烷化、络合脱除,其中深冷考虑到经济性必须在气量达几十万nm3/h的大型装置上采用,对于目前较小的氢能产业几乎没有经济性,而且co脱除精度达不到<0.2ppm国标要求;变压吸附是目前采用很广泛的净化分离方法,可用于中小型规模的工业装置,通过psa一方面提高了氢气纯度,使其满足国标>99.97%的要求,同时也脱除了绝大部分的杂质,包括co,缺点是co脱除精度无法满足国标要求,目前一般是采用psa串定向纯化材料两步脱除氢中co;催化氧化脱除氢中co目前是一个研究热点,重点在提高催化氧化选择性和低温活性,催化氧化法使用场景主要是甲醇裂解制氢和烃类制氢中百分级的co含量净化至<100ppm,对于经过psa后几个至几十个ppm的co净化脱除有心无力;甲烷化脱除氢中co缺点明显,一是在脱除co同时消耗三倍体积的氢,二是脱除温度高,工业应用经济性较差,三是co脱除精度无法满足<0.2ppm国标要求;利用cu+和coπ共轭络合脱除气体中的co有很多研究,其中北京大学谢有畅教授在单分子层分布理论研究指导下开发的pu-1co吸附剂最为成功,并在大型工业装置得到成功应用,用于将气体中co净化分离,但络合法一般用于气体中常量co净化分离,无法满足co<0.2ppm国标要求。

6、co脱除还有一种方法,采用载体负载高分散的cuo材料和co反应,将co氧化为co2,但这种材料一般用于烃类等惰性物料中微量co的脱除,不能用于含氢气源中,尤其是燃料电池车用氢气这个高纯氢气气源中,因为氢气也是还原性气体,氢气和cuo反应导致材料很快失效无法和co反应脱除。

7、co、o2和硫这三种杂质如果采用常规技术分别净化脱除,会导致杂质超标,氢气质量无法达到国标要求,同时纯化工艺流程复杂,操作繁琐,纯化材料装填量大,操作费用高,燃料电池车用氢气成本增加,竞争力严重下降,严重制约了我国氢能源产业的发展。为简化工艺流程,市场急需一种纯化材料,能同时净化脱除co、o2和硫等三种杂质,满足燃料电池车用氢气国标gb/t37244-2018要求。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的不足,提供一种氢气纯化材料及其制备和应用。其能同时净化脱除co、o2和硫杂质,满足燃料电池车用氢气国标gb/t37244-2018要求co≤0.2ppm,o2≤5ppm,硫≤0.004ppm。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明第一方面提供一种氢气纯化材料,为硅孔雀石结构的硅酸铜和a型分子筛的复合物,其中硅孔雀石结构的硅酸铜含量30~70%,余量为a型分子筛。

4、按上述方案,所述的氢气纯化材料由铜氨溶液和硅溶胶经共沉淀、洗涤、干燥、焙烧制备出硅孔雀石结构的硅酸铜,再复合a型分子筛后成型得到。进一步的,可以将硅孔雀石结构的硅酸铜混入一定比例的a型分子筛球磨均匀,打片成型得到。

5、按上述方案,本发明中具体的焙烧温度为350~400℃。

6、按上述方案,所述a型分子筛为3a、4a或5a分子筛,可市购得到。

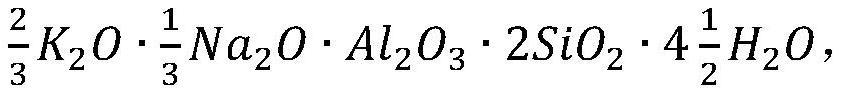

7、3a分子筛典型化学组成:4a分子筛典型化学组成:5a分子筛典型化学组成:

8、按上述方案,硅孔雀石结构的硅酸铜中cuo和sio2摩尔比为0.1~0.5:1。

9、本发明第二方面提供上述氢气纯化材料的制备方法,其包含以下步骤:

10、(1)配制0.05~1.0mol/l铜氨溶液和0.1~1.0mol/l硅溶胶,并流加入带搅拌的容器中搅拌均匀;

11、(2)蒸汽加热将上述溶液蒸干,反渗透纯净水将蒸干物料反复洗干净后将过滤的物料100~150℃烘干,再350~400℃焙烧3~6小时得到硅孔雀石结构的硅酸铜;

12、(3)硅孔雀石结构的硅酸铜中按比例加入a型分子筛球磨,打片成型,得到硅孔雀石结构的氢气纯化材料。

13、按上述方案,硅孔雀石结构的硅酸铜中cuo和sio2摩尔比为0.1~0.5:1。

14、按上述方案,所述的铜氨溶液为铜盐和氨源物质反应生成的溶液,氨源物质为理论量的1.5~2倍,所述的铜盐选自硝酸铜、醋酸铜、氯化铜中的一种或以上的组合,所述的氨源物质选自氨水、尿素、碳酸氢铵中的一种或以上的组合;所述的硅溶胶为市售的硅溶胶配制成的溶液。

15、本发明第三方面提供上述氢气纯化材料在同时净化脱除含氢气源气体中co、o2和硫杂质中的应用。

16、按上述方案,所述的净化脱除温度为60~120℃。

17、按上述方案,所述的应用是用在燃料电池车用氢气纯化上,用于同时净化脱除高纯氢气中co、o2和硫杂质,获得燃料电池车用氢气。本发明中含氢气源气体可以是不同来源的氢,如煤制氢、甲醇裂解制氢、工业副产氢、电解水制氢,进一步地,为将其经过净化提纯处理如变压吸附或深冷等获得的氢气纯度提高的高纯氢气,净化提纯处理主要是提高氢气的纯度,将氢气纯度提高到99.9%以上,同时在该过程中大量的杂质也被同时脱除。

18、本发明的氢气纯化材料可在60~120℃条件下同时脱除高纯氢气中微量的co、o2和硫,纯化后co、o2和硫等杂质满足燃料电池车用氢气国标gb/t37244-2018要求co≤0.2ppm,o2≤5ppm,硫≤0.004ppm。

19、本专利的主要效果在于:

20、(1)本发明的硅孔雀石结构的硅酸铜纯化材料,在温度低于160℃不会被氢气还原,可用于脱除高纯氢气中微量的co,脱除原理如下:

21、co+2cuo·nsio2==cu2o·nsio2+co2

22、co+cuo·nsio2==cu·nsio2+co2

23、(2)硅孔雀石结构的硅酸铜纯化材料在脱除微量的co后铜价态降低为+1价或0价,又可脱除o2和硫,原理如下:

24、cu2o·nsio2+1/2o2==2cuo·nsio2

25、cu·nsio2+1/2o2==cuo·nsio2

26、cu2o·nsio2+h2s==cu2s·nsio2+h2o

27、cu·nsio2+h2s==cus·nsio2+h2

28、(3)硅孔雀石材料经过和a型分子筛混合球磨后,均匀分散在a型分子筛上,比表面积大大增加,活性位点的铜元素更多暴露在气源中,提高纯化材料脱除co、o2和硫的性能。

- 还没有人留言评论。精彩留言会获得点赞!