一种多孔碳基复合材料表面氧化防护涂层及其制备方法

本发明涉及复合材料高温氧化防护,具体为一种多孔碳基复合材料表面氧化防护涂层及其制备方法。

背景技术:

1、轻量化飞行器在高速飞行下所伴随的严酷气动加热使其表面面临强氧化、强冲刷、热冲击等考验,这对热防护材料提出耐超高温、低/零烧蚀、热绝缘的综合要求。而目前常用的盖板式多层结构、刚性隔热瓦、tufroc等热防护系统存在结构复杂、功能分离、成本高等问题,难以满足新型飞行器热防护系统紧凑型结构及兼顾防热-隔热性能的综合需求。因此,亟需可实现超高温长时服役的低/零烧蚀防热-隔热一体化材料。

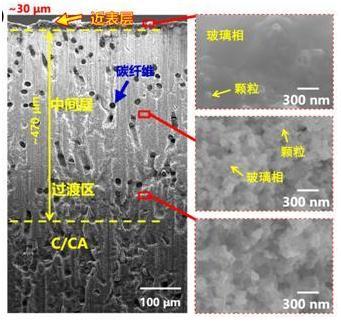

2、密度为0.1-1.2g/cm3的多孔碳基复合材料(c/ca)由碳纤维、纳米碳颗粒和介孔组成,热导率较低,可实现超高温隔热。但具有纳米多孔碳结构的c/ca在高温环境中(>350℃)易氧化,材料的重量和力学性能大幅下降,因此,该材料难以在高温有氧环境中长时服役,提高其高温抗氧化、耐烧蚀性能迫在眉睫。

3、在c/ca表面施加抗氧化涂层可有效隔绝并消耗氧气,阻止氧气向c/ca内部扩散,是提高材料高温氧化防护能力的关键技术。由于c/ca中纳米碳颗粒具有荷叶效应,常规的表面涂层法如料浆刷涂/喷涂法难以润湿c/ca基底,所得涂层与基底之间结合差,易出现翘曲和剥落;气相沉积法如化学气相沉积等由于纳米碳颗粒孔径小,气体分子难以向内扩散,导致所得涂层薄、应力大。原位转化法是将c/ca中的多孔碳颗粒原位转化为陶瓷,陶瓷层与基底之间存在的过渡区域可显著提高两者之间的结合,但传统气相渗硅技术需要较高的反应温度,过渡区域的颗粒长大难以控制而易造成界面开裂;而液相渗硅时,液硅在纳米孔毛细渗力的作用下深入基底,刻蚀纤维,且涂层内部颗粒之间结合较差,强度极低。另外,由于c/ca的多孔结构,传统si-c反应所伴随的体积膨胀不足以填充孔隙,所得涂层的致密度不高。

4、因此,基于上述多孔碳基复合材料表面高温抗氧化、耐烧蚀涂层的技术难题,本发明提出一种全新的多孔碳近表区域原位反应-析出增密协同陶瓷化技术,实现了表面结构致密、截面结构梯度,表面、界面无裂纹,由sio2和sic双组分形成梯度结构,厚度可达500 µm且具有高温抗氧化、耐烧蚀效果的陶瓷层的可控制备,陶瓷层防护下的材料可承受1800℃的高温烧蚀。

技术实现思路

1、本发明的目的在于提供一种可保护多孔碳基复合材料在高温有氧/烧蚀环境中较长时使用的氧化防护涂层及其制备方法,大幅提高了多孔碳基复合材料的服役性能。本发明提出的多孔碳近表区域原位反应-析出增密协同陶瓷化技术具有涂层与基底强结合、c/ca形状尺寸包容性好、操作简便、单次热处理实现双组分结构梯度及致密化等优点。

2、为实现上述目的,本发明所采用的技术方案如下:

3、一种多孔碳基复合材料表面氧化防护涂层的制备方法,其特征在于:采用多孔碳近表区域原位反应-析出增密协同陶瓷化技术制备多孔碳基复合材料表面氧化防护涂层,该方法包括如下步骤:

4、(1)根据需要对密度为0.1-1.2g/cm3的多孔碳基复合材料进行预加工处理,切割成目标尺寸和/或形状,将其表面的浮粉吹净后用无水乙醇进行超声清洗5-15 min,随后在80-130℃的烘箱中干燥24-48h,随后烘干备用;

5、(2)sio粉过筛,备用;

6、(3)将过筛后的sio粉均匀铺在石墨坩埚底部,石墨坩埚底部的sio粉量占石墨坩埚总体积的1/3-2/3,将经步骤(1)处理的多孔碳基复合材料放入石墨坩埚中的sio粉体上,多孔碳基复合材料占石墨坩埚总体积的1/50-1/5,继续装入sio粉直至完全覆盖多孔碳基复合材料样品且装满坩埚,随后盖好坩埚盖;

7、(4)将步骤(3)的石墨坩埚置于热处理炉中,在氩气气氛下热处理,sio和多孔碳基复合材料中的c之间反应形成具有孔径梯度的sic层,所述孔径梯度为由涂层表面向内部增加孔的数量,且直径呈递增的趋势梯度,热处理升温速率为5-20℃/min,热处理温度为1400-1700℃,保温时间为0.5-4h;

8、(5)保温结束后,设定冷却速度为2-12℃/min,冷却至室温,冷却过程中石墨坩埚内未反应的sio冷凝歧化,析出为si和sio2玻璃相,后者对步骤(4)中已经形成的具有孔径梯度结构的sic层进行填充,即在多孔碳基复合材料表层得到sio2-sic梯度陶瓷涂层;进一步地,冷却至1350-1370℃时进行保温,保温时间为0.1-0.5 h;

9、步骤(2)中,sio粉体先过625目筛,取通过筛子后筛下粒径≤20μm的sio粉,再过12500目筛,取通过筛子后筛上粒径为1-20μm的sio粉。

10、步骤(4)和(5)中保温为在恒温保温平台保温。

11、所述多孔碳基复合材料为c/ca碳纤维增强碳气凝胶复合材料。

12、一种多孔碳基复合材料表面氧化防护涂层,该涂层表面结构致密、截面结构梯度,表面、界面无裂纹,且由sio2和sic组成,涂层厚度在500-1000μm。

13、涂层防护下的多孔碳基复合材料在1800℃氧乙炔烧蚀考核600 s,烧蚀率在10-3mm/s量级,同时材料具有良好的隔热性能。

14、本发明提出的多孔碳基复合材料表面氧化防护涂层,其有益效果包括,涂层表面结构致密、截面结构梯度,表面、界面无裂纹,且由sio2和sic双组分组成,厚度在500 μm以上,该涂层防护下的多孔碳基复合材料在1800℃氧乙炔烧蚀考核600 s,烧蚀率在10-3mm/s量级,同时陶瓷层防护下的材料具有良好的隔热性能,实现了大厚度、强结合的高温抗氧化陶瓷涂层的原位制备,显著改善了传统气相渗硅(si)、液相渗硅(si)等原位制备技术所存在的致密度差、界面开裂、结合强度低、纤维刻蚀这几个关键问题,进而显著提高了涂层的高温抗氧化性能。其核心创造性在于该方法提出利用sio作为反应源,在热处理过程中通过其与多孔碳基复合材料原位反应产生sic和sio2,并在热处理结束后以一定的冷却速率进行降温,同时在降温过程中设置保温平台,最终实现多孔碳近表区域的原位反应-析出增密协同陶瓷化。

15、本发明中表面sio2氧化膜的来源是在降温过程中sio的冷凝歧化,而在涂层深处sio2还来源于sio与碳基体之间的反应。本发明的反应机理与传统技术方案不同,即2sio +c = sic + sio2,通过一步法得到sic和sio2两种组分,同时还伴随着sio + 2c = sic +co、3sio + co = sic + 2sio2、2sio + 3c = 2sic + co2等反应。

16、本发明多孔碳基复合材料表面氧化防护涂层的制备原理为,采用一氧化硅作为反应源对多孔碳基复合材料进行包埋渗透,高温下sio和c之间的温和反应使多孔碳基体原位陶瓷化形成多孔sic层,且不刻蚀碳纤维;随后,在反应结束后的降温过程中,sio冷凝析出的二氧化硅玻璃相可对已经形成的多孔sic层进行填充增密,通过一步法获得表面结构致密、截面结构梯度的sio2-sic陶瓷涂层。

- 还没有人留言评论。精彩留言会获得点赞!