一种废旧三元锂电池回收制备碳酸锂的方法与流程

本发明涉及三元锂电池回收,具体涉及一种废旧三元锂电池回收制备碳酸锂的方法。

背景技术:

1、自三元锂电池进入市场以来,锂离子电池已广泛应用于电子信息产品,具有高能量密度、高电压、良好的循环性能和环保等独特优势,正逐渐取代镍镉电池和镍氢电池,然而报废的锂离子电池如果得不到妥善处理,将会严重危害生态环境,此外废旧的锂离子电池中富含铝、铜和铁等贵金属,因此,对于锂离子电池的回收利用具有重要的价值和意义。

2、发明专利cn112374511a公开了一种废旧三元锂电池回收制备碳酸锂和三元体前驱体的方法,是通过高温焙烧,利用石墨、粘结剂作为还原剂,通过自还原相转化破坏三元材料的结构,后通入co2,将含锂水浸液蒸发结晶得到碳酸锂产品,后将水浸渣采用硫酸进行酸浸,浸出镍钴锰元素,后加入铁粉去除铜杂质,后加入氟化钠,去除溶液中的钙和镁,再进行萃取和反萃取,从而制备得到相应的三元体前驱体;

3、但是,上述现有技术中首先进行提锂操作,制备得到碳酸锂产品,由于含锂水浸液中其他金属杂质未除尽,所以通入的co2体积和流量需要适度,避免产生其他金属元素的沉淀;此外,后期的杂质吸附工艺中,未能对重金属元素进行有效吸附,从而造成重金属元素资源的浪费现象。

技术实现思路

1、本发明的目的在于提供一种废旧三元锂电池回收制备碳酸锂的方法,用于解决现有技术中对于废旧三元锂电池中的各类金属元素未能做到高效吸附,从而使得后期利用高浓度碳酸钠制备得到的碳酸锂沉淀的纯度不高,并不适用于作为电池级材料的回收。

2、本发明的目的可以通过以下技术方案实现:一种废旧三元锂电池回收制备碳酸锂的方法,包括以下步骤:

3、s1、废旧的三元锂电池进行预处理,得到预处理后的三元锂电池正极材料粉末;

4、s2、将预处理后的三元锂电池正极材料粉末进行两次酸浸-过滤操作,分别得到一次滤液和二次滤液;将一次滤液和二次滤液合并,得到浸出液;所述酸浸工艺中,采取硫酸-过氧化氢体系作为酸浸液;

5、目前,常用作浸出废旧锂离子电池有价金属的无机酸包括盐酸、硝酸和硫酸。但是,盐酸和硝酸作为酸浸试剂时,由于强挥发性,会产生nox、cl2等有毒有害气体,所以本发明选用硫酸作为酸浸液。此外,linixcoymn(1-x-y)o2容易自发发生氧化还原反应,导致正极材料的溶解效率降低,所以需要额外的还原剂将其还原为低价的金属离子,提高自身的浸出效率。本发明采用过氧化氢作为还原剂。而酸中的so42-优先与低价金属离子结合,使得镍钴锰酸锂结构加速破坏,金属离子迅速溶解于硫酸溶液中,从而加快溶解过程。

6、s3、在浸出液中加入20%wt的na2co3溶液,直至浸出液的ph值调节为4.5-5时,混合搅拌,后进行固液分离,得到去除铝铁铜元素的浸出液;

7、氢氧化铝、氢氧化铁和氢氧化铜的ksp数值远远大于氢氧化镍、氢氧化锰和氢氧化钴的ksp数值;依据三元锂电池中各类正极材料的含量和相应的金属元素的ksp数值,通过在浸出液中引入碱性na2co3溶液,将ph值调节至氢氧化铝、氢氧化铁和氢氧化铜的沉淀区域,从而预先沉淀ksp数值较大的碱金属元素。

8、s4、将去除铝铁铜元素的浸出液和草酸微胶囊混合、静置吸附,后进行固液分离,制备得到截除重金属的过滤液和吸附重金属的微胶囊;

9、s5、将截除重金属的过滤液的ph控制在7-8,后将截除重金属的过滤液升温至90℃,后将碳酸钠溶液添加到截除重金属的过滤液中,混合搅拌、过滤,制备得到白色的碳酸锂沉淀;

10、所述草酸微胶囊的制备方法,包括以下步骤:

11、a1、将羧甲基纤维素和去离子水混合,采用恒温水浴加热,混合搅拌,使得羧甲基纤维素充分在水中溶解,得到羧甲基纤维素水溶液;

12、a2、在羧甲基纤维素水溶液中加入引发剂aiba和n-乙烯基甲酰胺,后在90℃的恒温水浴环境下,混合搅拌、反应,得到改性羧甲基纤维素混合液;

13、a3、将得到改性羧甲基纤维素混合液溶解于30ml的超纯水中,得到壁材溶液a;在壁材溶液a中加入阿拉伯胶,混合搅拌,得到复合壁材溶液;

14、a4、将复合壁材溶液和芯材草酸混合,超声、喷雾干燥得到草酸微胶囊。

15、进一步的,步骤s1中,废旧的三元锂电池进行预处理的具体工艺步骤为:废旧的三元锂电池放入氯化钠中静置24h,进行放电处理;后将放电后的废旧三元锂电池拆解、去除塑料;再将正负极材料、隔膜进行分离,依次用去离子水冲洗正极材料、负极材料和隔膜;后将正极材料破碎、过50-100目筛,得到正极粉料;

16、将正极粉料和二甲基甲酰胺混合,溶解正极粉料粘附的粘结剂pvd;后将正极粉料采用去离子水清洗、烘干处理,得到预处理后的三元锂电池正极材料粉末。

17、进一步的,步骤s2中硫酸-过氧化氢体系由1-3mol/l的硫酸溶液50ml和4ml的过氧化氢混合得到;所述硫酸-过氧化氢体系和三元锂电池正极材料混合的用量比为15-25ml:1g。

18、进一步的,步骤s4中,静置吸附的时长为30-60min。

19、进一步的,所述a1中,羧甲基纤维素和去离子水的用量比为3-5g:50ml;水浴加热的温度为60℃。

20、进一步的,所述a2中,引发剂和n-乙烯基甲酰胺的用量比为0.05g:1-2g;恒温水浴的温度为90℃。

21、进一步的,所述a4中,复合壁材溶液和芯材的用量比为1-15ml:1g。

22、进一步的,所述a4中,喷雾干燥的具体参数为:进风口温度为100-120℃、出风口温度为80-90℃、泵速为20%、空气流量为100%。

23、进一步的,所述a5中,添加的碳酸钠溶液的浓度为200-400g/l、碳酸钠溶液和截除重金属的过滤液的质量比为1:1。

24、本发明利用n-乙烯基甲酰对羧甲基纤维素进行预先改性。羧甲基纤维素在引发剂的作用下,可以生成碳自由基和氧自由基两种不同的自由基;由于n-乙烯基甲酰胺分子结构中含有乙烯基,乙烯基的双键打开后,随后生成的碳自由基和氧自由基能够和乙烯基进行共聚反应,高分子链上的自由基被引发剂反应掉,最终实现反应的链终止,得到具备氨基的改性羧甲基纤维素。

25、草酸作为沉淀剂,对浸出液中的有价金属离子ni、co、mn和锂离子(li)进行选择性分离。其中,单价金属(li+)主要存在于浸出液中,草酸在有价金属回收过程中,充当螯合剂和共沉淀剂。当配体和金属离子在两个或者多个位点通过配位键发生反应时,就会产生螯合作用。因此,二价金属离子ni2+、co2+、mn2+均可以和草酸发生强反应,形成金属草酸盐。但是,上述有价金属离子的沉淀率过快,不利于控制有价金属离子的沉淀速率;此外,草酸结合后的金属离子并不稳定且溶于草酸溶液。对草酸进行微胶囊化处理,不仅可以提供更多的活性位点,提高配体和金属离子的螯合作用;另外,壁材提供的多羟基活性位点和多氨基活性位点,也有助于和ni2+、co2+、cu2+形成稳定的水溶性氨络合物,从而提高制备的微胶囊的吸附能力。而li作为非过渡金属元素,由于氨的配位能力次于水分子,所以锂离子更容易受到水分子的包合,形成水合离子,并不会被草酸微胶囊吸附,造成锂资源的浪费。

26、本发明具备下述有益效果:

27、1、本发明以硫酸-过氧化氢体系作为酸浸液,以硫酸根破坏三元锂电池原有结构,使其快速溶解于酸浸液中。后以过氧化氢作为还原剂,避免三元锂电池正极材料粉末自身的氧化。通过两次酸浸-过滤操作,并且将两次滤液合并,从而使得绝大部分的金属元素全部溶解在浸出液中。

28、2、浸出液首先采用碳酸钠精准调节ph值为4.5-5,能够预先将铝、铁和铜以氢氧化物的形式完全沉淀。后将去除铝铁铜元素的浸出液和预先设计的草酸微胶囊混合,进行剩余重金属元素的吸附。由于预先设计的草酸微胶囊通过引入多羟基、多氨基的壁材,从而进一步提高对于剩余重金属元素的吸附。并且微胶囊化的设计,能够提高吸附的稳定性。

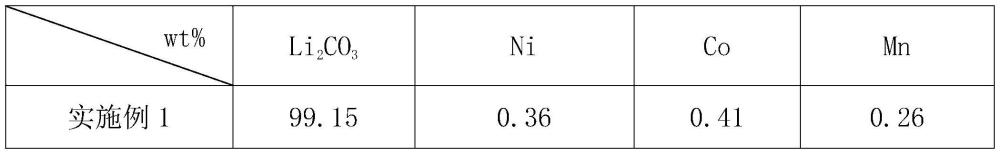

29、3、由于上述连续工艺已经去除了多余的金属元素,则可以添加更大浓度的碳酸钠溶液,使得碳酸锂得到完全沉淀;并且避免多余杂质金属离子的掺杂,提高制备碳酸锂产品的纯度。

- 还没有人留言评论。精彩留言会获得点赞!