一种生长碳化硅单晶的装置和方法与流程

本发明属于生长碳化硅单晶,具体涉及一种生长碳化硅单晶的装置和方法。

背景技术:

1、目前,物理气相输运法(pvt法)已成为生长碳化硅单晶的主流工艺技术,此技术的特点是在真空环境或气氛环境下,将碳化硅多晶原料装在由坩埚本体(如石墨坩埚)和坩埚盖形成的密闭腔体中,坩埚本体和坩埚盖安装在一起形成坩埚,籽晶片粘接坩埚盖内壁,通过加热坩埚本体底部的碳化硅多晶原料并使其升华,从而在碳化硅籽晶上生长碳化硅单晶。

2、在碳化硅单晶生长工艺过程中,需要先把坩埚内部空气抽出,形成真空环境,晶体生长时又要求坩埚内部的碳化硅原料不能跑出,保证碳化硅单晶的稳定生长。现有技术中存在一种带升降组件的坩埚。但其升降组件在实际使用过程中,在某些场景下,仍存在着碳化硅单晶生长长时间后,生产出来的单晶质量不好的技术问题。

3、需要说明的是,本发明的该部分内容仅提供与本发明有关的背景技术,而并不必然构成现有技术或公知技术。

技术实现思路

1、本发明的发明人经大量研究发现,对于不同尺寸(尤其是大尺寸)碳化硅单晶的生长,在相同生产工艺条件下,长时间使用后生产出来的单晶质量不好,进而研究发现,这是由于,在大尺寸碳化硅单晶生长中,坩埚本体腔室更大、原料装量更多,而坩埚本体和坩埚盖安装在一起、是相对密闭的抽真空时坩埚内部的空气不易被抽出,往往会有残留空气,也即残余气体更不容易彻底排出,进而导致对生长单晶质量影响更大,无法保证大尺寸碳化硅单晶的优质稳定生长。即使设计了升降组件,在大尺寸碳化硅生长过程中,正如上述背景技术中阐述的,该问题仍然无法得到有效的解决。发明人经过大量实验发现,在大尺寸碳化硅生长过程中,长时间使用后,其升降组件可能存在着排气时受阻导致排气不充分且密封不严的问题。经过分析认为,由于其升降组件是悬空设计而贯穿在坩埚盖上,和坩埚体接触,且贯穿处空隙较小(由于需要避免漏气故空隙小),在多次的大尺寸碳化硅生长过程中,由于热形变不均或者高温粉尘粘结导致悬空的升降机构在贯穿处空隙内更容易倾斜被卡住,进而导致在某些场景下排气时受阻导致排气不充分,碳化硅生长时密封不严,进而导致碳化硅单晶无法稳定优质生长。

2、此外,在面对不同规格要求(对应不同尺寸)的大尺寸碳化硅单晶时,产生的气压不同,残留气体余量不同,现有的升降组件无法适用于不同规格碳化硅单晶的生长情况下的排气,不能灵活调整装置以适应不同规格的大尺寸碳化硅单晶的优质稳定生长的问题。

3、本发明的目的是为了克服现有技术存在的长时间使用后碳化硅单晶无法稳定优质生长的缺陷,提供一种生长碳化硅单晶的装置和方法,其能显著改善抽真空效果,最大化排出坩埚内残余气体,提升密封效果,防止由于升降机构高温形变以及粉尘粘结,且悬空的升降机构设计,进而导致倾斜被卡的现象发生,耐久性好,从而保证大尺寸碳化硅单晶优质稳定生长,使用寿命长,并能够灵活适应不同规格的大尺寸碳化硅单晶的生长。

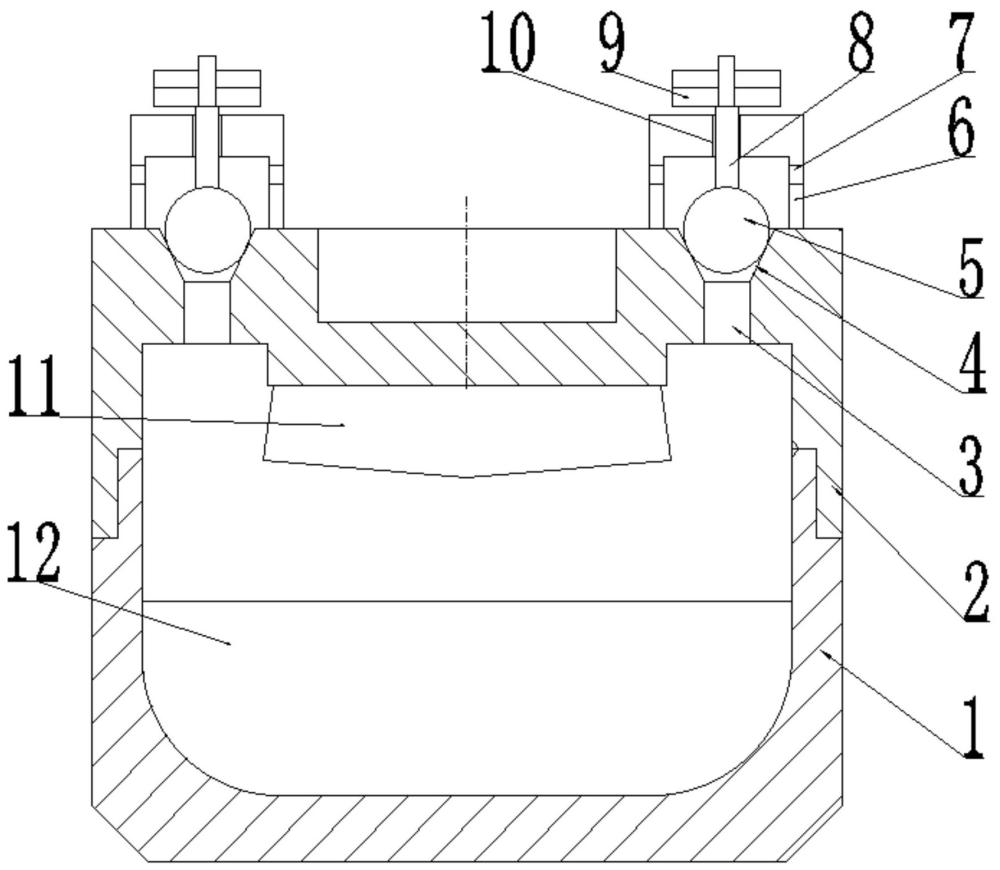

4、为了实现上述目的,第一方面,本发明提供了一种生长碳化硅单晶的装置,包括坩埚本体和坩埚盖,所述坩埚盖下表面中部用于安装籽晶片,所述坩埚盖的中部外围的边缘区域上开设有沿竖直方向延伸的排气通道,坩埚本体和坩埚盖组成坩埚,还包括设置在坩埚盖外表面的排气组件。

5、本发明排气组件包括:

6、支撑架,其安装在靠近排气通道的部分坩埚盖的上表面,且其中部设置导向孔,导向孔与排气通道的中心轴线位于同一竖直线上;所述支撑架为罩状且覆盖在所述排气通道的上方外围;

7、升降杆,其由所述支撑架的内部沿导向孔向外穿出而继续向上延伸,升降杆的延伸端套设有第一砝码,所述第一砝码的下表面与支撑架之间不接触;

8、第一球体,其上部固定在所述升降杆的底部,其下部与所述排气通道的上部相抵并能在不抽真空的自然状态下能通过重力自动下落形成密封,并能在对坩埚抽真空时第一球体被向上吸起,通过排气通道向外排出坩埚内的空气。

9、在本发明的一些优选实施方式中,所述排气通道的上部为内凹面,所述内凹面的形状为弧形或锥形。

10、进一步优选地,所述内凹面的径向尺寸由下到上依次增加。

11、进一步优选地,所述内凹面的形状与所述第一球体的部分球面的外轮廓相同。

12、进一步优选地,所述排气通道的下部为圆柱状,圆柱状部分的径向尺寸小于所述内凹面的径向尺寸。

13、在本发明的一些优选实施方式中,所述升降杆的上部沿第一砝码向上继续伸出,在该伸出端上继续套设若干第二砝码。

14、在本发明的一些优选实施方式中,所述导向孔的径向尺寸小于所述排气通道的径向尺寸。

15、在本发明的一些优选实施方式中,所述第一砝码固定在所述升降杆上。

16、在本发明的一些优选实施方式中,所述第一砝码活动的套设在所述升降杆上,且在所述升降杆上固设有挡板,挡板位于第一砝码和支撑架之间,且挡板与支撑架之间不接触。

17、在本发明的一些优选实施方式中,所述罩状的圆周方向上开设有排气孔。

18、在本发明的一些优选实施方式中,所述生长碳化硅单晶的装置还包括单晶生长炉、加热器,所述坩埚置于所述单晶生长炉的工作腔内,加热器位于坩埚和所述单晶生长炉的炉壁之间。

19、第二方面,本发明提供一种生长碳化硅单晶的方法,其在第一方面所述的生长碳化硅单晶的装置中进行,且其包括以下步骤:

20、预先将原料放入坩埚本体内,将排气组件安装在坩埚盖上,使得第一球体相抵于所述坩埚盖的排气通道内;再将坩埚盖和坩埚本体连接在一起形成相对密闭空间的坩埚;把坩埚放置在单晶生长炉的工作腔中;

21、之后开始对工作腔进行抽真空,抽真空的吸力大于第一球体及其连接的升降杆和第一砝码的整体重力,第一球体被向上吸起,通过打开的排气通道排出坩埚内的空气,当抽到目标真空度时,坩埚内的压力与工作腔内的压力相等,第一球体在第一球体及其连接的升降杆和第一砝码的整体重力的作用下自然下落至抵于所述排气通道的上部内,从而密封坩埚,完成坩埚内空气的抽排工作;

22、然后向工作腔内通入工艺气体,开始加热,进行晶体生长。

23、在本发明的一些优选实施方式中,所述生长碳化硅单晶的方法还包括:根据所需尺寸的碳化硅单晶在工作腔内产生的气压,在排气组件的升降杆上部套设所需重力的若干第二砝码,用于自然下落密封坩埚,并能在抽真空时被向上吸起。

24、有益效果:

25、本发明通过在坩埚盖靠近边缘区域处的外表面设置特定结构的排气组件,尤其是让非常脆弱的升降杆及其所在的导向孔的贯穿处远离坩埚盖和坩埚中心的高温区,有效避免受高温变形和高温粘连引起的卡杆而导致排气不充分、碳化硅生长时密封不严的现象,利于增加使用寿命;配合用于密封的第一球体相抵于所述排气通道的上部,设置在坩埚盖外表面的侧边上,使得第一球体远离坩埚中心的高温区,防止高温变形,即便长期使用后仍具有较好的密封性能以及排气性能,且球面设计,即便很长时间使用后会粘一点灰尘,第一球体也能自动找平来密封排气通道即自密封性好,仍不影响使用。而且,一方面,还设置支撑架为罩状且覆盖在所述排气通道的上方外围,罩的设计能阻挡灰尘,防止粉尘粘结在第一球体上,进一步提升排气组件使用寿命。另一方面,在支撑架的导向孔的限位作用下,对升降杆及其第一球体进行有效导向,使得升降杆及其第一球体固定升降路线,使得排气充分、使用寿命长。以上避免了原有升降组件柱状设计的升降杆贯穿在坩埚盖上的现有设计容易倾斜被卡,粉尘粘结,进而导致抽气不干净、密封不严和寿命短的问题。本发明能够在不影响单晶生长界面的温度环境下,最大化快速抽出坩埚内的空气,改善坩埚内的工作环境,更好地满足晶体生长工艺要求,并保证在晶体生长过程中坩埚内原料或蒸发气体不能跑出,从而实现能长时间使用的情况下,保证大尺寸碳化硅单晶的优质且稳定的生长。

26、而且,本发明升降杆的上部设置第一砝码的设置(或者优选配合第二砝码),可灵活应用不同尺寸规格的碳化硅生长,适用范围广泛。

27、本发明结构简单,制造容易,性能稳定,重复性高,可广泛应用于大尺寸碳化硅单晶的稳定优质生长,且使用寿命长。

- 还没有人留言评论。精彩留言会获得点赞!