基于锂矿石制粒的电池级碳酸锂制备工艺的制作方法

本发明属于碳酸锂生产,涉及一种电池级碳酸锂的制备工艺,尤其涉及一种基于锂矿石制粒的电池级碳酸锂制备工艺。

背景技术:

1、金属锂及其化合物具有优异的性能,已被广泛应用于众多行业领域,其中金属锂及其化合物主要是从含锂矿物中提取得到。锂辉石和锂云母是分布最广泛的含锂矿物,其中,锂辉石是最主要的提锂矿物来源,其提锂工艺成熟,锂品味高。锂云母相较锂辉石提锂难度较大,一方面,锂云母品位低、渣量大,经磁选或浮选后,精矿中li2o含量仅为1.3%~2%,且伴有高含量的铁和氟,冶炼提锂时存在收率低、易造成环境污染等问题;另一方面,锂云母矿石中所含的铷、铯等稀有贵重金属资源难以实现综合利用。因此,获得经济高效且环保的提锂工艺是锂云母资源开发的重要方向。

2、近年来,行业内外深入、广泛开展了利用锂云母生产碳酸锂的研究。其中,硫酸盐焙烧法是目前使用最广泛的盐法提锂方法,其原理是锂云母经高温煅烧后结构变得松散,易发生离子交换反应,进而利用焙烧辅料中的金属离子占有原锂离子结构位置,将li+从原位置置换出来,使其从难溶性的铝硅酸盐转变成可溶性硫酸盐,然后浸出得到硫酸锂溶液。沉锂之后的沉锂母液通过蒸发浓缩和冷冻析钠,得到硫酸钠钾混盐,其可返回前端配料工序作为焙烧辅料,有效降低辅料成本。另外,溶液中的铷、铯可通过溶剂萃取直接回收,得到硫酸铷、硫酸铯,有效提高资源的综合利用率。相较于酸法提锂、碱法提锂和氯化盐焙烧法,硫酸盐焙烧法的提锂成本低,对设备腐蚀较小,浸出液中所含杂质也较少,净化容易,且硫酸根体系易洗涤脱除,对碳酸锂产品的品质影响小,可以保证后端三元材质的质量,因此它已经成为从锂云母中提取锂及有价元素的主要方法,在工业生产中得到广泛应用。然而,即便是使用硫酸盐焙烧法,从锂云母中提锂得到的产物也多为工业级li2co3,各企业在生产中往往需要对工业级li2co3继续进行一道或多道精制工序才能得到合格的电池级碳酸锂,包括氢化热解、离子交换或电解等工序,仍然存在工序多、工艺复杂、生产效率低、生产成本高、易造成锂源损失、锂提取率低等不足。

3、针对现有的锂矿石制备电池级碳酸锂工艺中存在的工序多、工艺复杂、生产效率低、生产成本高、易造成锂源损失、锂提取率低等不足以及由此导致的碳酸锂的产量低等缺陷,已有研究人员提出了一次沉锂制备电池级碳酸锂的工艺,包括破碎制锂云母精矿粉,混合配料、焙烧、浸出提锂、除杂、沉锂制备电池级碳酸锂等步骤,不经过生产工业级碳酸锂的工序,而是直接沉淀制备电池级碳酸锂产品。上述的一次沉锂制备电池级碳酸锂的工艺,虽然可以简化工艺步骤,提高生产效率,但是该工艺仍然存在锂的综合回收率偏低、难以兼顾低成本和绿色环保等问题,这是因为:(1)将锂精矿和焙烧辅料混合的粉料直接入炉焙烧,容易受热不均匀出现欠烧或过烧现象,欠烧会影响锂精矿与焙烧辅料的置换反应,不能促使锂离子充分置换到可溶性硫酸盐中,导致后续锂浸出率和锂提取率大打折扣,而过烧会消耗不必要的燃料,造成成本增加;并且粉料直接焙烧容易产生大量的粉尘,导致烟气含尘率高,对环境造成污染的风险较高,而烟气处理负荷大也相当于变相增加了工艺成本;(2)直接以锂矿石精矿粉末为原料,由于颗粒较细,焙烧后的粉料在后续的浸出过程中容易聚集沉底,不利于锂离子浸出,而且采用动态浸出对效果的提升也十分有限,同时还需要消耗电能提供扰动力,容易增加生产成本,进一步的,动态浸出的液固比较高,需要更多的水浸液,这也会增加对浸出原液的处理负担,尤其在大批量的工业生产中,后续需要蒸发的水量大,需投入更多的mvr等设备,导致工艺成本非常高。因此,研究一种锂回收率高,经济高效且环保的一次沉锂制备电池级碳酸锂工艺具有十分重要的意义。

技术实现思路

1、本发明要解决的技术问题是克服现有技术的不足,提供一种成本低廉、锂综合回收率高、绿色环保的基于锂矿石制粒的电池级碳酸锂制备工艺。

2、为解决上述技术问题,本发明采用以下技术方案。

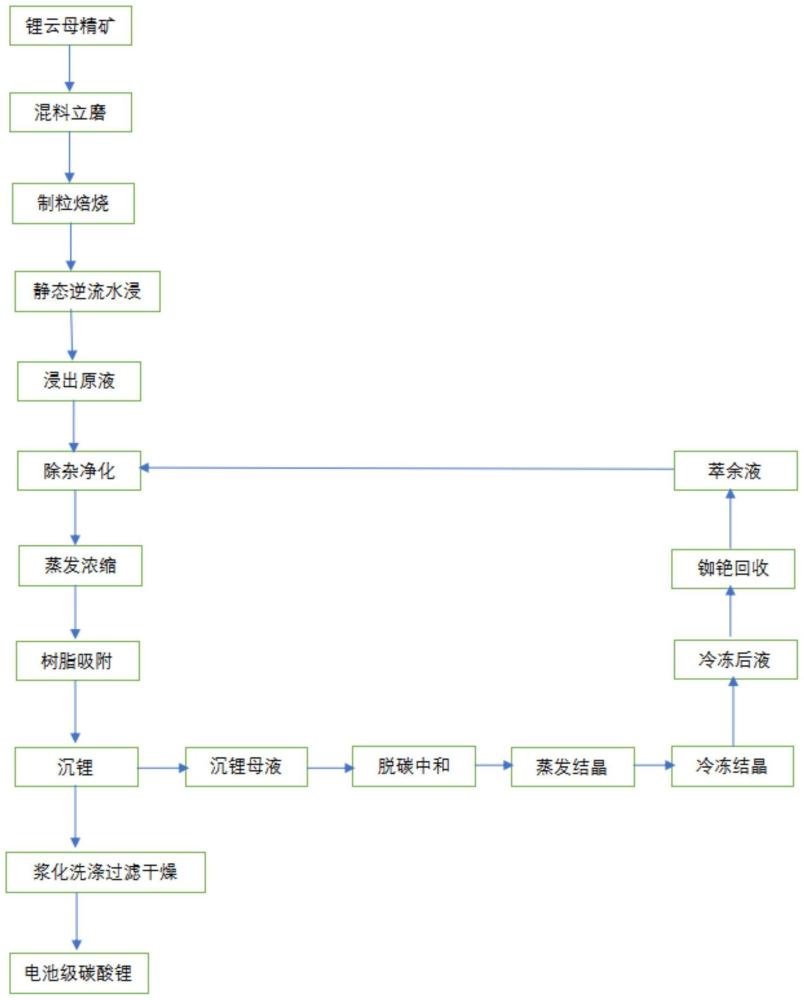

3、一种基于锂矿石制粒的电池级碳酸锂制备工艺,包括以下步骤:

4、(1)将锂矿石精矿与焙烧辅助药剂混合、精磨、制粒,得到锂矿石精矿颗粒;

5、(2)将所述锂矿石精矿颗粒进行焙烧,得到焙烧熟料;

6、(3)将所述焙烧熟料进行静态逆流水浸、固液分离,得到浸出原液和矿石粒;

7、(4)将所述浸出原液和石灰浆混合,调节ph和除杂,得到除杂后液和除杂渣;

8、(5)将所述除杂后液和碳酸钠混合进行净化,得到净化后液和净化渣;

9、(6)将所述净化后液进行蒸发浓缩,冷却后固液分离,得到第一钠钾混盐和析盐后液;

10、(7)利用离子交换树脂吸附所述析盐后液中钙镁,得到沉锂前液;

11、(8)将所述沉锂前液和精制碳酸钠溶液混合进行沉锂,得到碳酸锂粗品和沉锂母液;

12、(9)将所述碳酸锂粗品进行浆化洗涤和过滤干燥,得到电池级碳酸锂。

13、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(3)中,所述静态逆流水浸采用的水浸液的ph为8~9,所述静态逆流水浸的固液质量比为1∶0.8~2,更优选为1∶0.8。

14、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(3)中,所述静态逆流水浸的温度为5℃~95℃,更优选为25℃~50℃,所述静态逆流水浸的时间为0.1h~24h,更优选为8h~12h;所述静态逆流水浸为多级水浸,静态逆流水浸的级数为3~6级,更优选为4级。

15、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(7)中,所述沉锂前液中钙离子含量<0.1mg/l;所述精制碳酸钠溶液由碳酸钠溶液经过离子交换树脂吸附钙镁后制得;所述精制碳酸钠溶液中钙离子含量<0.1mg/l。

16、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(4)中,所述石灰浆的质量浓度为5%~30%;所述石灰浆以氧化钙计,所述石灰浆中氧化钙的质量为浸出原液中硫酸根理论量的1/6;所述除杂的温度为20℃~50℃,所述除杂的保温时间为0.5h~1h。

17、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(5)中,所述净化的温度为80℃~95℃,所述净化的保温时间为1h。

18、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(6)中,所述净化后液蒸发浓缩的倍数为1.8倍~2.65倍。更优选的,所述净化后液的蒸发浓缩终点是:当所述净化后液中开始有结晶析出时,结束蒸发浓缩。

19、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(7)中,所述精制碳酸钠溶液中na2co3的质量为所述沉锂前液中锂离子的理论质量的1.2倍~1.5倍。

20、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(8)中,所述沉锂的温度为80℃~95℃,沉锂的时间为0.5h~2h,更优选为1h。

21、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(9)中,所述碳酸锂粗品浆化洗涤的液固比为3~5∶1;所述浆化洗涤的温度为80℃~95℃,浆化洗涤的时间为10min~30min,浆化洗涤的次数为1次~3次。

22、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(3)中,将所述矿石粒进行淋洗,得到浸出渣和淋洗水;所述淋洗使用工业水和/或蒸发浓缩得到的冷凝水;所述浸出渣作为水泥或胶凝材料的原材料再利用;所述淋洗得到的淋洗水返回步骤(3)对焙烧熟料进行水浸。

23、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(4)中,所述除杂渣返回步骤(1)用作焙烧辅助药剂;步骤(5)中,所述净化渣返回步骤(1)用作焙烧辅助药剂。

24、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(6)中,所述第一钠钾混盐返回步骤(1)作焙烧添加剂。本发明中,所述钠钾混盐,用于替换所述焙烧辅助药剂中的na2so4和k2so4。

25、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(8)中,所述沉锂母液调酸脱碳、加液碱中和,得到脱碳母液,将所述脱碳母液蒸发浓缩后固液分离,得到蒸发结晶母液和第二钠钾混盐,对蒸发结晶母液进行冷冻降温后固液分离,得到冷冻后液和第三钠钾混盐;所述第二钠钾混盐和第三钠钾混盐返回步骤(1)作焙烧辅助药剂;所述冷冻后液通过萃取、洗涤、反萃和蒸发结晶处理,得到铯盐、铷盐和萃余液。

26、上述的电池级碳酸锂制备工艺,进一步改进的,所述精磨得到粒径为200目以上的混合粉料,更优选为300目~1000目的混合粉料,所述锂矿石精矿颗粒的粒径为5mm~12mm,更优选为8mm~10mm。

27、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(1)中,所述焙烧辅助药剂包括石膏和caco3,所述锂矿石精矿和焙烧辅助药剂的质量比为1:0.2~1.6。

28、上述的电池级碳酸锂制备工艺,进一步改进的,所述焙烧辅助药剂还包括na2so4、k2so4和兰炭中的至少一种。

29、上述的电池级碳酸锂制备工艺,进一步改进的,所述焙烧辅助药剂还包括na2so4、k2so4和兰炭;所述石膏以caso4·2h2o计与锂矿石精矿的质量比为0.1~0.5∶1,更优选为0.25~0.45∶1;所述caco3以纯caco3计与锂矿石精矿的质量比为0.1~0.6∶1,更优选为0.1~0.3∶1;所述na2so4与锂矿石精矿的质量比为0~0.2∶1,且不为0,更优选为0.01~0.15∶1;所述k2so4与锂矿石精矿的质量比为0~0.2∶1,且不为0,更优选为0.01~0.15∶1;所述兰炭与锂矿石精矿的质量比为0~0.1∶1,且不为0,更优选为0.01~0.05∶1。

30、上述的电池级碳酸锂制备工艺,进一步改进的,步骤(2)中,所述焙烧的温度为800℃~950℃,更优选为800℃~850℃,所述焙烧的保温时间为0.5h~2.5h,更优选为0.5h~1h。

31、本发明中,石膏可以是caso4·2h2o、硬石膏、混合石膏或工业副产石膏;caco3可以是分析纯,或者是冶金用石灰石;na2so4和k2so4可以是分析纯,也可以是工业副产芒硝,或者是后工段产出的钠钾混盐。

32、本发明中,锂矿石精矿的制备方法包括以下步骤:

33、将锂矿石原矿破碎,进行磁选或浮选,干燥,得到锂矿石精矿。

34、本发明对破碎、磁选或浮选的具体实施过程没有特殊要求。

35、本发明中,所述锂矿石精矿为锂云母精矿,所述锂云母精矿中li2o的质量百分含量为1%~3%。

36、本发明中,所述焙烧在回转窑或隧道窑中进行,更优选的,在回转窑中进行焙烧。

37、本发明中,所述焙烧熟料加水进行静态逆流水浸,得到浸出原液,该浸出原液为含硫酸锂溶液。

38、本发明中,所述静态逆流水浸所用的水,包括后端工序返回的洗水和蒸汽冷凝水,所述洗水为所述矿石粒的淋洗水、除杂渣和净化渣的压滤洗涤水、树脂酸洗再生后液、水洗酸洗水、树脂碱洗转型后液、水洗碱洗水,但不仅限于此;所述蒸汽冷凝水为净化后液和脱碳母液蒸发产生的二次蒸汽冷凝水,但不仅限于此。

39、本发明中,通过ph调节和除杂,可利用石灰浆与所述浸出原液中的氟离子和镁离子反应,除去氟离子和镁离子。

40、本发明中,所述离子交换树脂深度除钙镁后,得到吸附后饱和树脂;该吸附后饱和树脂的再生处理包括以下步骤:将所述吸附后饱和树脂用纯水置换,得到水洗液,该水洗液可作为沉锂前液;所述纯水置换后树脂采用稀硫酸解析,得到树脂再生后液和解析后树脂;所述解析后树脂采用纯水洗去稀硫酸,得到水洗酸洗水和水洗酸后树脂;所述水洗酸后树脂采用氢氧化钠溶液洗涤进行转型,得到树脂转型后液和转型后树脂;所述转型后树脂采用纯水洗去氢氧化钠,得到水洗碱洗水和再生离子交换树脂。本发明中,优选的,将所述树脂再生后液、水洗酸洗水、树脂转型后液、水洗碱洗水,作为逆流浸出水浸液使用。

41、与现有技术相比,本发明的优点在于:

42、(1)针对现有一次沉锂制备电池级碳酸锂工艺存在的锂综合回收率偏低、易造成环境污染、成本高等问题,本发明创造性的提出了一种基于锂矿石制粒的电池级碳酸锂制备工艺,先将锂矿石精矿制成颗粒,不仅可以提高焙烧效果,而且还可以提高浸出效果,具体为,将锂矿石精矿和焙烧辅助药剂混合、精磨,可以使二者充分接触,便于后续焙烧时充分反应,以使得锂矿石精矿中的锂、铷、铯尽可能多的置换出来,有利于提高后续锂、铷、铯的浸出率,进而提高回收率,与此同时,将精磨后的混合粉料制成强度高、不易碎裂的锂矿石精矿颗粒,利于后续焙烧与水浸,不仅可以有效避免焙烧时出现欠烧或过烧,产生大量粉尘,而且也能与后段工序中采用的逆流静态水浸工艺相适应,进而有利于提高焙烧产物的浸出效果。在此基础上,采用逆流静态水浸对焙烧熟料进行浸出处理,可在较低能耗和较少浸出液用量的条件下高效浸出锂矿石精矿中的锂、铷、铯,浸出率均≥90%,特别的,在本发明工艺中,水浸液的ph在8~9,呈弱碱性,可以确保锂矿石精矿中的铝、铁、锌不被浸出,浸出液杂质含量少,而且锂矿石精矿中的大部分f在焙烧时以caf2的形式被固定,也能有效避免f对设备的腐蚀,从而在提高锂综合回收率的同时,也能提供生产工艺的稳定性和安全性,更有利于提高经济效益。然而,若采用动态浸出方式进行浸出处理时,不仅难以达到相同的浸出效果,而且还需额外消耗大量能量提供扰动力,同时还需使用大量的浸出液,这会增加后续处理负担和成本,不利于简化工艺以及降低成本;另外,由于现有技术中焙烧熟料易聚集沉底,因而若采用静态逆流浸出时,不仅仍然存在能耗高、浸出液体量较大等缺陷,而且还会出现设备堵塞现象,这不利于静态逆流浸出的推广和使用。进一步的,由于本发明采用的静态逆流水浸工艺,能够提高浸出原液浓度以及降低浸出原液的体积,因而也有利于降低后续处理工艺的处理量,由此可以提高生产效率,降低生产成本,最终使得本发明的制备工艺表现出更低的能耗、更低的成本以及更加高效的生产效率,对于企业降本增产具有非常重要的意义;特别是,浸出原液经ph调节、除杂、净化、蒸发浓缩、树脂吸附后得到的沉锂前液,体积小且纯度高,因而通过简单的沉锂即可获得所需的电池级碳酸锂,无需进行后期复杂的碳酸锂除杂精制工序。本发明基于锂矿石制粒的电池级碳酸锂制备工艺,一次沉锂无需精制可得到纯度为99.5%~99.87%的电池级碳酸锂,更为重要的是,能够显著提高锂综合回收率,其中锂综合回收率高达85%~90%,而与之相比的,目前已知的实际工业生产工艺,所能获得的锂综合回收率通常是70%左右,且很难超过80%,同时,本发明制备工艺还具有整体工艺简单、安全性高、能耗低、成本低、生产效率高、绿色环保等优点,能够最大程度提高锂矿资源的经济效益,对于企业提高经济效益具有重要意义。

43、(2)本发明工艺中,通过将锂矿石精矿和焙烧辅助药剂混合,精磨,并控制精磨后粉料粒径在200目以上,可以使锂矿石精矿和焙烧添加剂接触更充分,从而使焙烧过程中的置换反应更完全,能够进一步提高后续锂、铷、铯的浸出率,有利于显著提高它们的回收率。另外,通过优化锂矿石精矿颗粒的粒径为5mm~12mm,更有利于制粒成型,保障制粒强度,且大小合适的颗粒也有利于充分焙烧,以及有利于实现锂、铷、铯的高效浸出。

44、(3)本发明工艺中,以石膏、caco3、na2so4、k2so4和兰炭复配作为焙烧辅助药剂,其中石膏和caco3可以高效将锂、铷、铯从锂矿石精矿颗粒中的难溶性盐中置换到可溶性盐中,na2so4和k2so4的使用可以进一步提高置换反应的效果,而兰炭具有粘结作用且在高温下易挥发,其作为挥发性粘结剂加入,一方面可以更好地保障混合粉料制粒的成球性和颗粒强度,有利于防止颗粒在焙烧过程中发生破碎,从而避免焙烧过程中出现物料熔融结圈的问题;另一方面,利用兰炭的易挥发性,可使其在焙烧过程中气化,从而在焙烧产物中形成多孔通道,得到多孔状的焙烧熟料,具有较大的比表面积,这有利于适应静态逆流水浸工序,提高后续的浸出速率和浸出效果,同时,还能降低尾渣的产量;此外,由于兰炭具有高热值,可以作为补热助剂,加入了兰炭作为焙烧辅助药剂,均匀分散在颗粒中,由此制得的锂矿石精矿颗粒在焙烧过程中会因兰炭受热自燃放出热量而使得焙烧更加均匀且充分,最大程度地保证高温置换反应的有效进行,有效避免锂的焙烧损失,一定程度上还能减少焙烧的燃料消耗,节约成本。因此,在石膏、caco3、na2so4、k2so4和兰炭的共同作用下,所制得的锂矿石精矿颗粒,不仅能够有效克服焙烧过程中存在欠烧或过烧的问题,使焙烧过程中的置换反应更充分,而且也能有效避免不必要的燃料浪费,同时还能够克服粉料直接焙烧引起的粉尘量大、烟气含尘率高等问题,更为重要的是,它是后续静态逆流水浸高效浸出锂以及一步沉锂获得高收率、高纯度的电池级碳酸锂的基础。

45、(4)本发明工艺中,通过优化静态逆流水浸的工艺条件,如固液质量比为1∶0.8~2,温度为5℃~95℃,时间为0.1h~24h,级数为3~6级,不仅可以进一步保障“水浸液用量少、浸出快速、浸出率高”的技术效果,而且可以最大限度的减轻后续工艺步骤如蒸发浓度、除杂、净化等的处理体量,有利于节能降耗,节约成本。

46、(5)本发明工艺中,可以实现铷、铯等稀有贵重金属资源的综合回收利用,并且工艺过程中的除杂渣、净化渣,工艺副产物钠钾混盐、各步骤的洗涤水和蒸汽冷凝水,均可循环回用至工艺中,综合利用性好,有利于进一步降低成本,而且绿色环保。

- 还没有人留言评论。精彩留言会获得点赞!