高炉龄电炉热点渣线区域用镁碳砖及其制备方法与应用与流程

本发明属于耐火材料领域,尤其涉及一种高炉龄电炉热点渣线区域用镁碳砖及其制备方法与应用。

背景技术:

1、随着经济的发展及废钢资源的增多,近年来电炉炼钢被提倡大力发展。电炉用耐火材料的技术革新成为提升电炉使用寿命的重要因素,电炉热点渣线区域是电炉使用过程中环境最为苛刻的部位。该部位在使用过程中不仅要受到高温弧光的辐射,而且要承受高温炉渣的侵蚀、高温炉渣的冲刷和高温钢水的冲刷。因而在使用过程中,热点渣线区域用镁碳砖时常优先凹下,严重影响电炉的整体炉龄,且电炉使用至中后期,该部位镁碳砖残厚较薄,钢水极易通过砖缝渗透至永久层或工作层镁碳砖发生掉砖现象,存在漏炉的风险,不利于安全生产。因而一种高炉龄电炉热点渣线区域用镁碳砖的研制及双层施工方法尤为重要。

技术实现思路

1、本发明提供一种高炉龄电炉热点渣线区域用镁碳砖及其制备方法与应用,该镁碳砖由大结晶电熔镁砂、鳞片状石墨、碳化钛粉、碳化硼粉、结合剂等原料制备而成。该镁碳砖具有抗渣性强、体积稳定性好、使用寿命高的特点。

2、一种电炉热点渣线区域用镁碳砖,包括如下重量份数的原料:

3、3mm﹤粒度≤5mm的大结晶电熔镁砂22-27份;

4、1mm﹤粒度≤3mm的大结晶电熔镁砂27-32份;

5、粒度≤1mm的大结晶电熔镁砂15-19份;

6、大结晶电熔镁砂细粉9-19份;

7、鳞片状石墨6-15份;

8、所述鳞片状石墨由-196鳞片状石墨和+196鳞片状石墨组成;

9、第一添加剂0.2-4份;

10、所述第一添加剂由碳化钛粉和碳化硼粉组成;

11、结合剂2-3份。

12、进一步地,所述大结晶电熔镁砂的理化指标:mgo≥97.8%,cao≤1.5%,sio2≤1.2%,fe2o3≤0.7%,体积密度≥3.46g/cm3。

13、进一步地,所述大结晶电熔镁砂细粉的粒径≤0.074mm。

14、本发明电炉热点渣线区域用镁碳砖,骨料和细粉均采用大结晶电熔镁砂,大结晶电熔镁砂方镁石晶粒尺寸大,电熔镁砂中的晶界面大幅度减少,熔渣通过晶界面的渗透减少。

15、本文中,-196鳞片状石墨是指能通过100目筛网的碳含量96%的鳞片状石墨。

16、本文中,+196鳞片状石墨是指不能通过100目筛网的碳含量96%的鳞片状石墨。

17、进一步地,所述-196鳞片状石墨的粒度﹤0.15mm,其中含碳质量百分比为:c≥96.0%。

18、进一步地,所述+196鳞片状石墨的粒度﹥0.15mm,其中含碳质量百分比为:c≥96.0%。

19、进一步地,所述鳞片状石墨由-196鳞片状石墨和+196鳞片状石墨按质量比(1.5-2.5):(0.8-1.2)组成,优选2:1。

20、研究发现,采用+196鳞片状石墨和-196鳞片状石墨复合使用。+196鳞片状石墨鳞片大,氧化活性相对较弱;-196鳞片状石墨鳞片小,其均匀分布在基质内,可有效阻挡抗渣的侵蚀。+196鳞片状石墨和-196鳞片状石墨复合使用,最大限度的发挥鳞片状石墨的优势,提高镁碳砖的抗渣侵蚀性。

21、进一步地,所述第一添加剂由碳化钛粉和碳化硼粉按质量比(0.5-1.5):(0.5-1.5)组成,优选为1:1。

22、进一步地,所述第一添加剂的粒级≤320目。

23、本发明采用碳化钛粉和碳化硼粉复合添加剂作为防氧化剂。碳化钛粉在高温下氧化成tio2,tio2与c、cao、mgo反应生成tic、catio3、2mgo固溶体等均为高熔点矿物相,增加了渣的黏度,减轻了渣的渗透,提高镁碳砖的抗渣渗透性;添加碳化硼粉防氧化剂,在使用过程中碳化硼粉优先c被氧化,而使材料内部氧气分压po2大大降低,这就保护了c不被大量的氧化;同时,碳化硼粉氧化后,生成液相b2o3,在试样表面形成一层液膜,阻塞材料气孔,降低o2在试样表面的扩散速率,从而降低碳的氧化程度;另外,液体的b2o3对mgo具有较好的润湿性,两者很容易反应生成硼酸三镁(3mgo·b2o3),而硼酸三镁可以形成致密的保护层,能进一步封闭镁碳砖表面的气孔,阻碍o2的侵入,从而保护碳的氧化。

24、进一步地,所述结合剂为酚醛树脂,其理化指标为:固含量≥81%,残碳≥48%,水分≤3.0%,6.5≤ph值≤7.5。

25、进一步地,所述电炉热点渣线区域用镁碳砖还可含有除碳化钛粉、碳化硼粉之外的添加剂,例如石油焦、球状沥青等中的一种或几种。可选地,所述球状沥青的粒度为0-1mm。

26、本发明还提供所述电炉热点渣线区域用镁碳砖的制备方法,包括配料、混练、成型、热处理。具体地,所述制备方法包括:

27、1)配料;

28、2)混练:将3mm﹤粒度≤5mm、1mm﹤粒度≤3mm、粒度≤1mm预热的大结晶电熔镁砂与40-50℃的酚醛树脂进行混合,搅拌2-5min,使结合剂均匀包裹在大结晶电熔镁砂颗粒表面,再加入大结晶电熔镁砂细粉及鳞片状石墨混合搅拌3-5min,最后加入由碳化钛粉和碳化硼粉组成的共磨粉,高速混合10-15min,再低速混合15-20min后出料,保证出料温度40-45℃,且为避免干料生产,严格控制泥料等待时间,要求泥料出碾到成型完毕的时间控制在60分钟以内,以保证泥料湿度;

29、3)成型:将混好的泥料在1600吨压砖机上压制而成,压制过程强调四角扒料、四角摁料、高压成型,先轻后重。

30、4)热处理:常温到200℃加热6h,200℃保温10h,以完成对电炉热点渣线区域用镁碳砖的制备。

31、本发明还提供上述方法制备的电炉热点渣线区域用镁碳砖。

32、与传统添加金属铝粉的电炉镁碳砖相比,本发明制备的镁碳砖在高温下无明显的体积效应、体积稳定性好、使用寿命高。

33、本发明还提供上述电炉热点渣线区域用镁碳砖在高炉龄电炉中的应用。

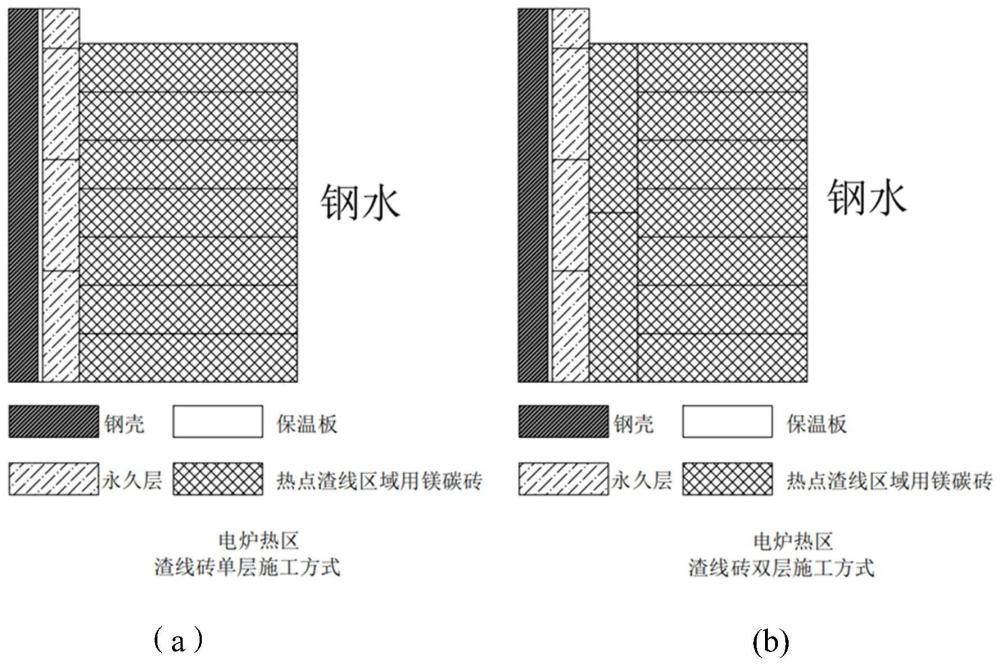

34、热点渣线区域用镁碳砖的传统单层施工方式参见图1的a。热点渣线区域用镁碳砖采用传统单层施工方式时,电炉使用至中后期,热点渣线区域用镁碳砖残厚较薄,在钢水的冲刷侵蚀下,极易出现侵蚀透或者工作层镁碳砖掉砖现象,存在极大的安全隐患。

35、为克服该缺陷,本发明还提供一种高炉龄电炉热点渣线区域用镁碳砖的双层施工方法,包括:将贴近钢水侧的镁碳砖与内层镁碳砖错缝砌筑;所述镁碳砖为上述电炉热点渣线区域用镁碳砖。

36、电炉热点渣线区域用镁碳砖采用双层错缝施工方式时,贴近钢水侧的镁碳砖与内层镁碳砖错缝砌筑,内层镁碳砖对钢水有很好的阻断作用,且当贴近钢水侧的镁碳砖侵蚀完全,露出内层镁碳砖后冶炼1-2炉即可下线大修,显著提高了电炉炼钢的安全系数、确保安全生产。

37、本发明采用复合添加碳化钛粉和碳化硼粉。碳化钛粉在高温下氧化成tio2,tio2与c、cao、mgo反应生成tic、catio3、2mgo固溶体等均为高熔点矿物相,增加了渣的黏度,减轻了渣的渗透,提高镁碳砖的抗渣渗透性;添加碳化硼粉防氧化剂,在使用过程中碳化硼粉优先c被氧化,而使材料内部氧气分压po2大大降低,这就保护了c不被大量的氧化;同时,碳化硼粉氧化后,生成液相b2o3,在试样表面形成一层液膜,阻塞材料气孔,降低o2在试样表面的扩散速率,从而降低碳的氧化程度;另外,液体的b2o3对mgo具有较好的润湿性,两者很容易反应生成硼酸三镁(3mgo·b2o3),而硼酸三镁可以形成致密的保护层,能进一步封闭镁碳砖表面的气孔,阻碍o2的侵入,从而保护碳的氧化。与传统添加金属铝粉的电炉镁碳砖相比,本发明制备的镁碳砖在高温下无明显的体积效应、体积稳定性好、使用寿命高。

- 还没有人留言评论。精彩留言会获得点赞!