一种碳化硅管及其制备方法与流程

本发明属于工程陶瓷材料,具体是涉及一种碳化硅管及其制备方法。

背景技术:

1、碳化硅陶瓷是一种高性能陶瓷材料,通常由碳化硅粉末通过高温烧结而成。它具有优异的耐磨、耐高温、耐腐蚀和良好的导热性能。碳化硅陶瓷在工业领域广泛应用于各种高温、高压、耐磨的环境中,如汽车发动机部件、液压泵、喷嘴、轴承、炉具、陶瓷刀具等。其优异的性能使得碳化硅陶瓷成为许多特殊工业领域的首选材料之一。

2、碳化硅陶瓷管在特殊工业领域中有着广泛的应用,其耐高温、耐磨、耐腐蚀等特性使其成为许多特殊环境下的理想选择。传统的碳化硅管制备工艺一般包括原料制备、成型、烧结以及后续加工等步骤。但现有技术中碳化硅热管的制备工艺大多比较粗糙,往往良品率低、直线度不足,产品壁厚不均匀,物理性能较差。因此亟需研发出一种工艺过程可控、良品率高、直线度高、物理性能较高的碳化硅管的制备工艺。

技术实现思路

1、本发明要解决的问题是提供一种碳化硅管及其制备方法,制备方法工艺过程可控,制得的碳化硅管良品率高、直线度高、物理性能较高。

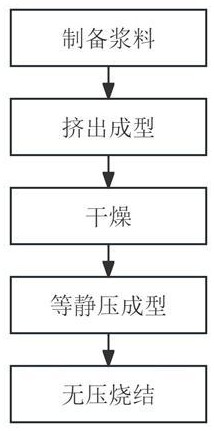

2、本发明的内容包括一种碳化硅管的制备方法,包括以下步骤:

3、s1、制备浆料:

4、s1.1、造粒:将原料球磨分散,喷雾造粒得到造粒粉;原料按重量份包括碳化硅亚微米粉体100重量份,粘合剂10重量份~15重量份,分散剂2重量份~5重量份,助剂2重量份~8重量份,以及消泡剂0.05重量份~1重量份;更进一步地,碳化硅亚微米粉体包括粒径为0.45μm的碳化硅粉体ⅰ和粒径为0.8μm的碳化硅粉体ⅱ,碳化硅粉体ⅰ与碳化硅粉体ⅱ的比例为2:(1~1.5);分散剂包括聚乙烯醇、聚乙二醇和四甲基氢氧化铵;更进一步地,分散剂中聚乙烯醇、聚乙二醇、四甲基氢氧化铵的质量比为2:2:0.5;粘合剂包括水溶性酚醛树脂和羧甲基纤维素;更进一步地,水溶性酚醛树脂与碳化硅亚微米粉体的质量比为(8~15):100,羧甲基纤维素与碳化硅亚微米粉体的质量比为(0.2~2):100;助剂包括炭黑和碳化硼,且炭黑与碳化硼的质量比为1:1;

5、s1.1喷雾造粒后得到的造粒粉的水分含量为1.2%~2%;更进一步地,球磨分散中采用碳化硅磨球,包括直径为6mm~8mm的碳化硅磨球ⅰ和直径为1mm~2mm的碳化硅磨球ⅱ,且碳化硅磨球ⅰ与碳化硅磨球ⅱ的质量比为1:1;碳化硅磨球与碳化硼亚微米粉体的质量比为(3~5):1;球磨分散的线速度为18m/s~20m/s,研磨时间为6h~12h;更进一步地,喷雾造粒得到的造粒粉的水分含量为1.2%~2%;

6、s1.2、一次分散:在s1.1制备的造粒粉中加入第一溶剂,第一溶剂为酒精;更进一步地,在s1.2中,第一溶剂为90%~95%酒精,酒精与造粒粉的质量比为(10~15):100;

7、s1.3、二次分散:在s1.2一次分散后的产物中加入含有羟丙基甲基纤维素的第二溶剂;更进一步地,在s1.3中,第二溶剂中羟丙基甲基纤维素、去离子水、酒精的质量比为(0.3~0.4):(18~20):(15~20),且羟丙基甲基纤维素与造粒粉的质量比为(0.3~0.4):100;更进一步地,在轮碾机的料筒上设置3个~6个雾化喷头,雾化喷头的孔径在≤0.3mm,雾化颗粒≤30μm,喷嘴流量≤0.1l/min,雾化喷头的喷雾覆盖面完全覆盖料筒中所有物料的上表面;将第二溶剂通过雾化喷头进行喷雾,轮碾机的转速为1000rpm~1200rpm,分散时间为45min~60min;

8、s1.4、一次炼泥陈腐:一次炼泥后物料水分含量为17%~18%,然后陈腐处理;更进一步地,一次炼泥的温度为60℃~70℃,一次炼泥后的陈腐时间为12h~24h;

9、s1.5、二次炼泥陈腐:二次炼泥中加入含有羟丙基甲基纤维素的第三溶剂;二次炼泥后物料水分含量为14%~17%,然后陈腐处理;更进一步地,第三溶剂中羟丙基甲基纤维素、去离子水的质量比为(0.1~0.2):(2~3),且羟丙基甲基纤维素与造粒粉的质量比为(0.1~0.2):100;更进一步地,二次炼泥的温度为40℃~50℃,二次炼泥后的陈腐时间为20h~24h;

10、s2、挤出成型:将s1得到的浆料通过挤出工艺得到附着在内衬管上的生坯管;

11、s3、干燥:将生坯管连同内衬管取下后竖直放置,按照一定的烘干程序进行干燥;更进一步地,在s3中,烘干程序中边加热边用去离子水喷雾加湿,烘干程序具体为:第一阶段:30℃~35℃,湿度为14%~18%,时间为3h~4h;第二阶段:40℃~45℃,湿度为12%~14%,时间为3h~4h;第三阶段:50℃~55℃,湿度为5%~6.0%,时间为3h~4h;第四阶段:70℃~75℃,湿度为1.5%~2%,时间为3h~4h;s3干燥后生坯管水分含量为1%~2%;

12、s4、等静压成型:将干燥处理后的生坯管进行等静压处理,抽出内衬管;

13、s5、无压烧结:对等静压处理后的生坯管按照一定的烧结程序进行烧结,得到碳化硅管;更进一步地,烧结程序具体为:第一阶段:常温~350℃,升温速率≤2℃/min,并在300℃~350℃保温3h~4h,炉内压力为25mbar~45mbar;第二阶段:350℃~850℃,升温速率≤5℃/min,并在850℃保温2h~6h,炉内压力<-1000mbar;第三阶段:1600℃~1800℃,升温速率≤2℃/min,并在1600℃~1800℃保温55min~65min;第四阶段:2200℃~2300℃,升温速率为0.2℃/min~1℃/min,在最终温度保温1h~3h,炉内压力为-500mbar~ -800mbar;第五阶段:当温度≥1800℃时降温速率≤2℃/min,当温度<1800℃时自然冷却。

14、更进一步地,在s2中,挤出成型采用的挤管机构上设置有随动装置,随动装置包括直线移动机构和抱夹机构;直线移动机构的输出端的移动方向平行于挤管机构挤出生坯管的方向,直线移动机构用于驱动抱夹机构在生坯管持续挤出的过程中与抱夹的生坯管随动;直线移动机构用于驱动抱夹机构在生坯管持续挤出的过程中与抱夹的生坯管随动;抱夹机构设置在直线移动机构的输出端上的,用于抱夹挤管机构挤出的生坯管;抱夹机构包括两个抱夹板和驱动两个抱夹板相对靠拢和远离的抱夹驱动件。

15、更进一步地,随动装置还包括测速机构,测速机构用于监测挤管机构的挤出速度,为直线移动机构的移动速度提供依据;测速机构包括转动盘,转动盘设置在挤管机构的挤出口位置;在挤管机构挤出生坯管时,转动盘与挤出生坯管摩擦转动,并通过获取转动盘的转速计算生坯管的挤出速度。

16、更进一步地,直线移动机构包括底座、直线导轨、滑动板和驱动件;直线导轨设置在底座上,滑动板滑动设置在直线导轨上,驱动件驱动滑动板在直线导轨上滑动;驱动件包括设置在底座上的齿条和设置在滑动板上的电机,电机转轴上设置有与齿条啮合的齿轮;

17、更进一步地,在s3中,生坯管和内衬管竖直放置在烘干支架进行干燥,烘干支架包括架体以及设置在架体上的定位销;架体包括底盘、设置在底盘上的立架以及设置在立架上的耳杆;耳杆至少设置有两个,且至少两个耳杆为一组,一组至少两个耳杆相互平行且距离底盘的高度一致;架体还包括设置在一组至少两个耳杆上的支撑杆ⅰ,一组两个定位销其中一个设置在支撑杆ⅰ上,另一个设置在底盘上;定位销设置有n个,且n为偶数,两个定位销为一组,一组两个定位销相对设置,且一组两个定位销中至少一个定位销可朝向另一个定位销靠拢或远离;一组两个定位销呈竖直状态设置在架体上的同一竖直线上;定位销包括依次设置的连接部、凸台和销杆,连接部用于与架体固定或者可移动配合,凸台的尺寸大于内衬管的中空尺寸,销杆用于插入内衬管的中空内部并与内衬管连接。

18、作为一个总的发明构思,本

技术实现要素:

还包括一种碳化硅管,通过上述碳化硅管的制备方法制备得到。

19、本发明的有益效果:

20、1、本发明与大多数配方采用润滑剂不同,因润滑剂在生坯管干燥阶段容易析出,所以本发明并未使用,而是采用分散剂加粘合剂的方式,避免生坯管干燥时润滑剂容易析出导致干燥后出现分层现象;同时在造粒粉制备阶段采用球磨分散,解决了浆料易分层、开裂的问题,确保造粒粉制备阶段各个物料之间均匀结合,避免物料混合不充分、干湿不均匀,导致挤管时无法实现连续挤出,提高生坯管的挤出成型质量。

21、2、本发明在浆料制备时进行两次分散和两次炼泥陈腐:采用酒精进行一次分散,通过酒精溶液均匀包裹造粒粉,让造粒粉充分分散,以提高后续与水分和粘合剂结合性,提高浆料的分散均匀性;二次分散时通过喷雾喷洒过量含有羟丙基甲基纤维素的去离子水,使造粒粉一边分散一边与粘合剂结合,提高浆料的粘合性,以提高后续挤管的顺畅程度;在二次分散时加入羟丙基甲基纤维素可以提高浆料的粘合性能,确保挤管时不开裂。本发明通过一次炼泥陈腐,让造粒粉充分吸收水分,同时让酒精进行充分挥发,确保水分检测的准确性,保证挤管时浆料的水分在特定范围;通过二次炼泥陈腐和加入羟丙基甲基纤维素,弥补酒精对浆料中粘合剂性能的破坏,而且羟丙基甲基纤维素的黏合强度高,溶解性好,冷水可溶,能进一步提高浆料的塑性,更利于挤出成型;通过二次炼泥陈腐确保浆料的水分分散均匀性高,避免浆料的不均匀性对后续挤出成型的影响,减少挤出成型和干燥时的微裂纹;在两次炼泥陈腐时采用双螺杆炼泥机一边练泥一边烘干酒精和部分水分,确保浆料的水分控制均匀且在准确的区间范围内。

22、3、本发明通过前期浆料的均匀性控制和精准的水分控制,确保后续挤出成型过程顺畅,不会出现竖向裂纹或褶皱;进一步结合立式挤出工艺,通过设置随动装置避免生坯管挤出时在重力作用下被拉断和出现横向裂纹,并通过采用挠度较小的、经过表面氧化处理合金管作为内衬管,质量轻强度高,有效地保证直线度,同时内衬管表面涂液压油或二甲基硅油润解决内衬管表面摩擦力的问题。本发明通过多重设计,确保挤出工艺阶段的成型效果优良。

23、4、本发明采用四段式烘干工艺,边烘边加湿,防止长管因表层过快干燥导致的开裂,生坯的合格率可达到95%以上。本发明采用等静压工艺整形,进一步提升直线度、圆度、表面光洁度,减少后期加工,同时提高生坯管密度,提升产品烧结性能。本发明采用卧式烧结或立式烧结,其中卧式烧结采用套管式烧结方案,可以提升单次烧结管数量20%,立式烧结可以提升烧结数量30%,又能防止烧结过程管件变形;行业内现有工艺制备的碳化硅管的直线度在8‰以内,本发明碳化硅管的直线度在0.7‰~1.9‰,直线度远高于行业内水平,良品率高,无需后期二次加工。不同于现有的烘干工艺和烧结工艺的粗放,烘干后产品变形、圆度降低、直线度下降,烧结后管体出现裂缝,本发明通过精细化的工艺控制,产品性能优良。

24、5、本发明制备的碳化硅管各项性能优良,密度≥3.15g/cm3,抗弯强度≥380mpa,维氏硬度≥26gpa,弹性模量≥380gpa,热导率≥160w/(m*k),最高使用温度超过1800℃。

- 还没有人留言评论。精彩留言会获得点赞!