一种硫酸肼的制备方法及其制备装置

本发明涉及合成化学,更具体地,涉及一种硫酸肼的制备方法及其制备装置。

背景技术:

1、硫酸肼是一种重要的有机化合物,广泛应用于医药、农药、染料、合成树脂等领域。目前,制备硫酸肼的设备主要是釜式反应器,即将水合肼和浓硫酸在加热搅拌的条件下发生酸碱反应,生成硫酸肼和水,如下式所示:

2、n2h4·h20+h2s04→n2h4·h2s04+h20

3、这种方法存在以下缺点:反应过程中有明显的放热现象,导致反应温度难以控制,容易造成反应失控或产物分解,影响产物的质量和收率;反应物的接触不充分,需要不断搅拌,导致反应时间长、产物纯度低、产物分布不均匀,增加后处理的难度和成本;反应器与外界的接触面积小,导致传热效率低、能耗高、安全性差,容易发生溢出、泄漏、腐蚀等事故,对人员和设备造成危害。

4、由此可见,釜式式反应器制备硫酸肼的方法存在着效率低、质量差、成本高、安全性差等问题。此外,由于该反应生成的是沉淀,即使直接套用传统的管式反应流程也会存在堵塞和混合不充分导致均一度不足的情况出现。

5、有鉴于此,亟需寻找一种新的制备方法,以提高硫酸肼的制备的效率和质量,降低能耗和风险。

技术实现思路

1、本发明旨在克服上述现有技术的至少一种缺陷,提供一种硫酸肼的制备方法及用于制备硫酸肼的装置,用于解决硫酸肼制备效率低、安全性差的问题。

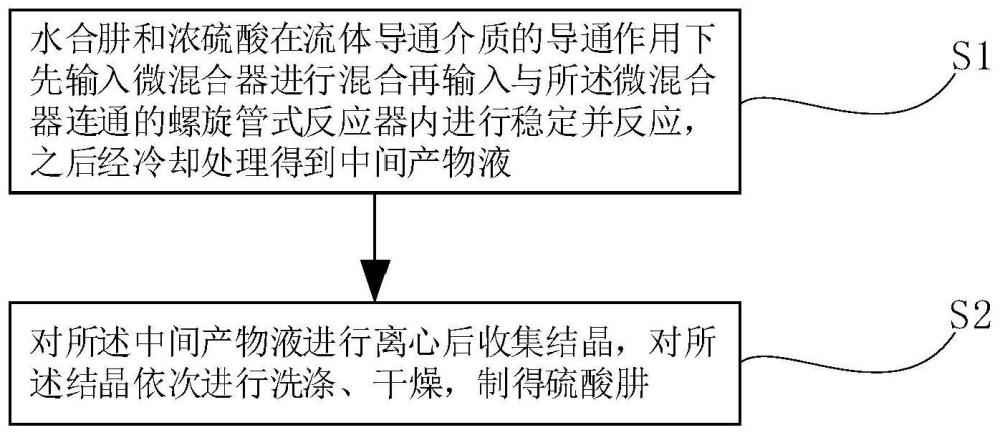

2、本发明的第一目的是,提供一种硫酸肼的制备方法,包括以下步骤:

3、s1.水合肼和浓硫酸在流体导通介质的导通作用下先输入微混合器进行混合再输入与所述微混合器连通的螺旋管式反应器内进行稳定并反应,之后经冷却处理得到中间产物液;

4、s2.对所述中间产物液进行离心后收集结晶,对所述结晶依次进行洗涤、干燥,制得硫酸肼。

5、本发明首先通过微混合器实现水合肼和硫酸的快速均匀混合,提高反应的选择性和转化率,又引入流体导通介质,基于流体导通介质的导通作用提升水合肼、浓硫酸在整个反应流程中的流通效率,避免微混合器内反应产生的沉淀由于运行过缓造成堵塞,此后,通过螺旋管式反应器使水合肼和硫酸进一步地充分混合并反应,提高反应的均匀性和稳定性,同时实现反应的连续化生产,提高产品的质量、一致性以及制备效率。本发明基于流体导通介质、微混合器和螺旋管式反应器的有机结合,使水合肼和浓硫酸实现近似于平推流式的连续反应,减少返混现象,提高反应的选择性和转化率,同时实现反应的换热效率,避免副反应的发生,有效解决硫酸肼制备效率低、安全性差的弊端。

6、进一步地,水合肼在输入微混合器前调节温度为20℃-80℃,优选为20℃。

7、进一步地,浓硫酸在输入微混合器前调节温度为20℃-80℃,优选为20℃-60℃。

8、进一步地,水合肼和浓硫酸的进料量摩尔比为1:1-1:3。

9、进一步地,水合肼导入微混合器内的流量为0.05-1l/min,优选为0.05-0.3l/min。

10、进一步地,浓硫酸导入微混合器内的流量为0.05-1l/min,优选为0.05-0.3l/min。

11、进一步地,流体导通介质输入微混合器的流量为1-3l/min,优选为1-1.5l/min。

12、进一步地,流体导通介质输入微混合器的压力为1-10atm。

13、进一步地,流体导通介质为水、甲醇、乙醇、空气、氮气、氧气中的任意一种或多种混合。

14、进一步地,微混合器内的反应温度设为40-80℃。

15、进一步地,螺旋管式反应器内的反应温度设为40-80℃。

16、进一步地,螺旋管式反应器内的压力设为1-10atm。

17、进一步地,冷却处理时,冷却温度设为0-25℃。

18、本发明的第二目的是提供一种用于制备硫酸肼的装置,适用于上述的硫酸肼的制备方法,包括依次连通的微混合器、螺旋管式反应器和冷却管;

19、所述微混合器的输入端连接有用于通入所述微混合器内部的第一进料管路、第二进料管路和第三进料管路,所述第一进料管路、所述第二进料管路、所述第三进料管路分别用于输入水合肼、浓硫酸和流体导通介质。

20、本发明中,首先开启输入流体导通介质的第三进料管路,之后同步开启用于输入水合肼、浓硫酸的第一进料管路和第二进料管路,通过流体导通介质的导通作用,水合肼和浓硫酸先在微混合器的微孔进行快速、均匀的混合,之后又进入螺旋管式反应器中进一步稳定混合并反应,在此过程中,流体导通介质对水合肼和浓硫酸反应生成的沉淀混合液起到稀释作用,且提高沉淀混合液的流通效率,避免发生堵塞。水合肼和浓硫酸在螺旋管式反应器内反应后继续输送至冷却管内进行冷却降温后制得中间产物液,之后对中间产物液作进一步的分离、洗涤、干燥等后处理,即可制得硫酸肼。

21、所述微混合器的输入端设有分别用于对接所述第一进料管路、所述第二进料管路、所述第三进料管路的第一进料口、第二进料口、第三进料口,所述第三进料口位于所述第一进料口和所述第二进料口之间。

22、进一步地,所述微混合器内部的微孔孔径为5-200um。

23、基于该孔径参数,可加速水合肼与浓硫酸之间的充分混合,又能避免过小的孔径造成堵塞。

24、进一步地,所述微混合器的外壁上还设有用于向所述微混合器内部发出超声波的超声波发生器。

25、通过超声波发生器对微混合器内的沉淀起到破碎作用,避免沉淀积聚堵塞微混合器内部的微孔通道。

26、进一步地,所述螺旋管式反应器和所述冷却管之间还设有阀门部件,所述阀门部件优选为球阀。

27、通过阀门部件控制螺旋管式反应器内的反应物输入到冷却管,便于控制浓硫酸和水合肼在螺旋管式反应器内的停留时间。

28、进一步地,所述螺旋管式反应器的输出口连通有用于检测温度和压力的检测部件。

29、进一步地,所述冷却管的长度为1-4m。

30、进一步地,所述冷却管的内径为6-12mm。

31、通过对冷却管设置以上的长度和内径尺寸,可满足本发明的反应物的冷却要求,确保制得纯度高、一致性好的硫酸肼产品。

32、进一步地,所述第一进料管路设有第一温度调节部件;和/或,所述第二进料管路设有第二温度调节部件;和/或,所述螺旋管式反应器设有第三温度调节部件。

33、与现有技术相比,本发明的有益效果为:首次将螺旋管式反应器应用于水合肼和硫酸的缩合反应,并利用微混合器对水合肼和浓硫酸进行预混合,既通过微混合器提高混合效率,又通过螺旋管式反应器提供恒定的温度和压力,保证反应的稳定进行,同时可以增加反应物液的接触面积和传热效率,加快反应的速率,避免因反应产生不可控高温的情况发生,提高硫酸肼的收率和纯度,降低反应的能耗和成本,提高反应的安全性。本发明提供的制备方法实现了硫酸肼的高效节能制备,克服了传统的釜式反应速度慢,混合不均匀,产品不均一,生成不安全等缺点,具有实用性。此外,本发明提供的用于制备硫酸肼的装置创新性使用第三股导通介质和超声波混合器的配合下解决了传统微混合器容易堵塞的问题。通过本发明提供的制备方法和制备装置有机结合,能使水合肼和浓硫酸反应生成硫酸肼产物液的时间控制在1-10min,极大的提升制备硫酸肼的效率,此外,在工业生产中本发明提供的制备装置可以通过增加并联的方式实现快速放大,具有极大的工业应用潜力。

- 还没有人留言评论。精彩留言会获得点赞!