一种石英腔体及其生产设备的制作方法

本技术涉及石英管,尤其涉及一种石英腔体及其生产设备。

背景技术:

1、石英玻璃制品以其优良的物理化学特性,被广泛应用于高新技术,具有耐高温、热膨胀系数小、热稳定性好的优点,且纯度高,耐腐蚀,电绝缘性能好,所以在集成电路芯片制造业中或太阳能光伏制造业中占有相当重要的位置,不可或缺,不可替代。

2、石英管的用途广泛,在一些特殊的场合,需要使用石英腔体进行通气、并对多种化学气体进行混合;并且,石英腔体使用过程中往往会辅以结构支架,结构支架也是采用石英材料制成的,放置于石英腔体内部后能够作为待加工产品、例如集成芯片的放置工位,并通入化学气体对产品进行加工。

3、由于石英腔体内壁为矩形面,在产品的制造、加工处理时,结构支架可通过底部的支腿直接放置于石英腔体内部,从而静置于矩形内壁。然而,当石英腔体内部通入气体后,不同产品的加工所需控制的气体流速不同,对于某些气体需要以较大流速通入,在气体作用下结构支架可能发生偏移,产品可能掉落于石英腔体内部,影响产品的正常加工,甚至存在报废的可能。

技术实现思路

1、基于此,本技术提供了一种石英腔体及其生产设备,能够在结构支架放置于石英腔体内部后对石英腔体进行定位,降低产品加工时结构支架移位的可能,使产品保持良好的成型质量。

2、第一方面,本技术提供的一种石英腔体采用如下技术方案:

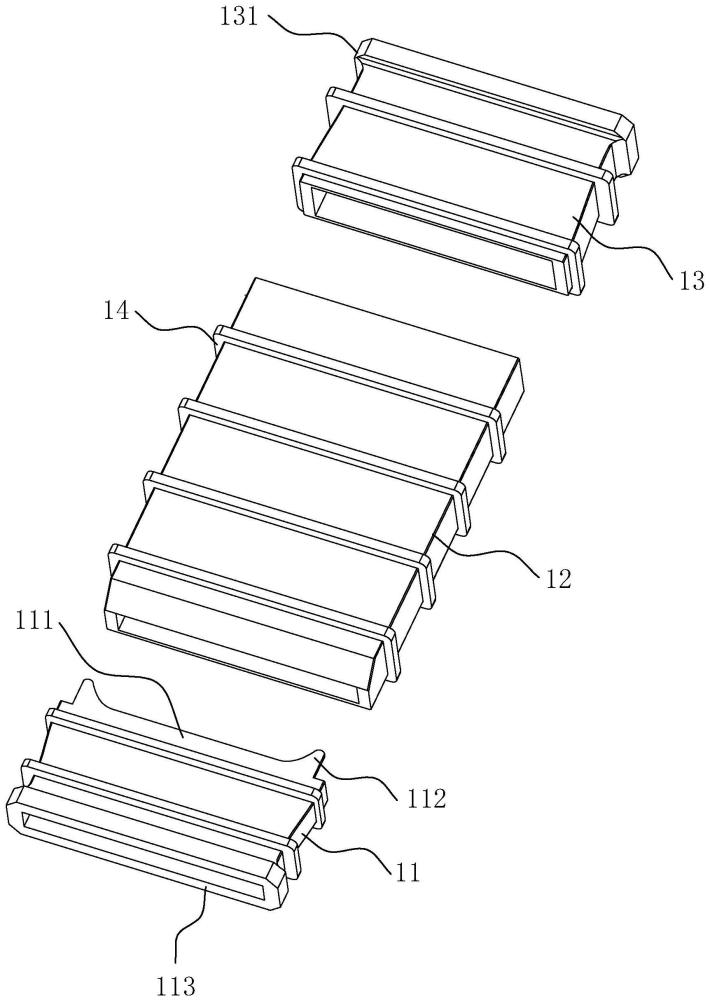

3、一种石英腔体,包括依次设置的进口段方管、中间段方管和出口段方管,进口段方管的断面尺寸小于中间段方管的断面尺寸;进口段方管的一侧端面设有用于与石英腔体配合使用的结构支架抵接限位的定位板件,定位板件延伸至中间段方管内部;

4、中间段方管的内侧壁设有若干定位凹槽,定位凹槽用于与结构支架的支腿配合卡接限位;定位板件远离进口段方管的侧面设有引导部,当结构支架与定位板件相抵接时,结构支架的支腿与定位凹槽正对设置,支腿自然落于定位凹槽。

5、通过采用上述的技术方案,在产品的制造、加工处理时,通过将结构支架推入石英腔体内部,结构支架能够最终抵接于定位板件,并且通过引导部对结构支架的引导对位,可以使结构支架的各个支腿正对于中间段方管内侧壁的各个定位凹槽,结构支架在自身重力作用下使得各个支腿分别对应卡设于各个定位凹槽内部,能够实现结构支架在石英腔体内部的稳定定位,进而能够在通入的气流流速较大时降低结构支架出现移位的可能,使产品保持良好的成型质量。

6、可选的,进口段方管、中间段方管和出口段方管之间依次焊接,进口段方管远离中间段方管的一端呈缩口设置,并连接有第一法兰;出口段方管远离中间段方管的一端呈缩口设置,并连接有第二法兰。

7、通过采用上述的技术方案,本技术通过使进口段方管、中间段方管和出口段方管单独加工成型之后,再将三者依次焊接固定,能够便于石英腔体的快速制造成型,提高生产效率。

8、可选的,进口段方管的外周侧、中间段方管的外周侧和出口段方管的外周侧分别固定套设有加强肋板。

9、通过采用上述的技术方案,加强肋板的设置能够增强石英腔体的结构强度,并且设有加强肋板的石英腔体壁厚较大,能够降低石英腔体由于热障冷缩现象而出现开裂的可能,进而延长石英腔体的使用寿命。

10、第二方面,本技术提供的一种用于生产石英腔体的生产设备采用如下技术方案:

11、一种生产设备,包括设备总成,设备总成设有用于输送加强肋板的输送装置、用于夹持移送加强肋板的转移装置、用于固定出口段方管和中间段方管的吸附装置以及用于固定进口段方管的装卡装置;

12、输送装置设有多组,各组输送装置相互间隔且并排设置;设备总成具有焊接工位,转移装置用于将各组输送装置上的加强肋板共同转移至焊接工位,各个加强肋板呈直线排列、相互之间正对设置;

13、吸附装置与设备总成之间设有第一推移装置,用于迫使出口段方管和中间段方管穿过部分加强肋板;装卡装置与设备总成之间设有第二推移装置,用于迫使进口段方管穿过另一部分加强肋板、并抵贴于中间段方管远离出口段方管的侧端面。

14、通过采用上述的技术方案,本技术通过将多个加强肋板分别放置于各组输送装置,各个加强肋板能够向前输送至输送装置端部的夹取位置,通过控制转移装置能够将位于夹取位置的各个加强肋板夹持、自动转移至焊接工位。在具体作业过程中,作业人员将出口段方管和中间段方管依次放置于吸附装置进行吸附定位,将进口段方管放置于装卡装置进行定位,而后通过第一推移装置和第二推移装置,可以使各段方管段共同插设至各个加强肋板内部并保持固定,以便于作业人员进行焊接作业,可极大提高该石英腔体的焊接加工效率,并使产品保持良好的成型质量。

15、可选的,转移装置包括滑移连接于设备总成的移动基座以及用于驱使移动基座移动的第一直线驱动件,移动基座的移动方向与输送装置的输送方向同向设置;

16、其中,移动基座转动安装有旋转杆架,旋转杆架间隔布设有多个夹持部件,各个夹持部件用于分别夹持各个输送装置的加强肋板;每一夹持部件均固定连接有转动座,转动座连接于旋转杆架且周向转动设置;旋转杆架设置有角度调节机构,用于同时调节各个转动座的角度,以实现各个加强肋板相互之间朝向正对;

17、旋转杆架与移动基座之间设有限位结构,在夹取阶段、夹持部件对加强肋板进行夹取时,旋转杆架通过限位结构保持角度固定,此时夹持部件正对朝向于输送装置;在焊接阶段,旋转杆架与移动基座之间解除锁定,旋转杆架能够绕自身中轴线单向转动。

18、通过采用上述的技术方案,在夹取阶段、各个加强肋板经由输送装置输送至前端的夹取位置时,夹持部件通过限位结构保持角度固定并正对朝向于输送装置,控制第一直线驱动件动作能够使各个夹持部件向靠近加强肋板的方向移动,以对加强肋板进行夹取;而后第一直线驱动件复位,将加强肋板拉至焊接工位,通过角度调节机构能够使各个转动座发生转动,进而使各个加强肋板停留于相互之间朝向正对的位置,以利于后续各个方管段共同插设于加强肋板内部,以提高各段方管段之间、以及方管段与外侧相邻加强肋板之间焊接的便利性。

19、可选的,限位结构包括设置于旋转杆架端部的棘齿轮以及转动连接于移动基座的棘爪部件,棘爪部件与移动基座的转动连接处设有扭簧,扭簧常态迫使棘爪部件与棘齿轮抵接限位,以实现旋转杆架的单向转动;

20、限位结构还包括固定于移动基座的固定支架以及活动插设于固定支架的顶杆件,顶杆件与固定支架之间设置有压缩弹簧;棘齿轮的侧面设有限位插孔,当棘齿轮转动至顶杆件与限位插孔相正对的位置时,压缩弹簧迫使顶杆件卡设于限位插孔内部,此时夹持部件正对朝向于输送装置。

21、通过采用上述的技术方案,在夹取阶段、顶杆件在压缩弹簧的弹性作用下常态卡设于限位插孔,能够使各个夹持部件正对于各组输送装置,以利于后续夹持部件对加强肋板的夹持移送。待加强肋板转移至焊接工位后,通过使顶杆件脱离限位插孔,利用棘齿轮与棘爪之间的限位配合可以使旋转杆架单向转动,在焊接时作业人员通过手动拨动旋转杆架转动,能够方便地调整各段方管段以及各个加强肋板的角度,以便于对各段方管段之间、以及对方管段与相邻加强肋板之间进行周向焊接,提高焊接质量及产品质量。

22、可选的,角度调节机构包括滑动连接于旋转杆架的调节板以及用于驱使调节板移动的第二直线驱动件,调节板的移动方向与调节板的长度方向垂直设置;调节板设有条形孔,条形孔沿调节板的长度方向延伸设置;

23、每一转动座均固定有承力柱,承力柱与转动座之间偏心设置;各个承力柱共同插设于条形孔内部,且承力柱的外径与条形孔的宽度相适配。

24、通过采用上述的技术方案,通过控制第二直线驱动件动作以迫使调节板移动,条形孔的侧壁能够抵于各个承力柱并迫使承力柱移动,进而带动与对应承力柱偏心设置的各个转动座发生周向转动,以实现各个夹持部件的角度调节,使得各个加强肋板处于相互之间朝向正对的状态。

25、可选的,第一推移装置包括组合支座和第一推杆,组合支座固定于设备总成,组合支座设有第一方孔,第一推杆匹配穿设于第一方孔并于第一方孔内自由滑移;第一推杆的末端设有第一圆杆段,在焊接阶段,第一圆杆段位于第一方孔内部;

26、吸附装置包括固定于第一推杆端部的固定基板、滑动连接于固定基板的活动基板以及设置于固定基板与活动基板之间的第三直线驱动件,第三直线驱动件用于驱使活动基板移动;固定基板与活动基板的相背侧均安装有真空吸盘,真空吸盘用于吸附出口段方管的内侧壁以及中间段方管的内侧壁;固定基板的两相对侧面分别设置有用于调整定位的调整机构。

27、通过采用上述的技术方案,通过将出口段方管和中间段方管依次套设于吸附装置,出口段方管能够抵贴于组合装置进行初步限位;通过控制吸附装置的第三直线驱动件动作,活动基板能够向远离固定基板的方向移动,调整机构能够将出口段方管及中间段方管进行位置,使吸附装置处于进口段方管和中间段方管的正中心;最终活动基板与固定基板相背侧的两组真空吸盘能够分别吸附于出口段方管的内侧壁以及中间段方管的内侧壁,作业人员手动推动第一推杆,能够使吸附装置向靠近装卡装置的方向移动,使得出口段方管和中间段方管顺利穿过各个加强肋板。

28、可选的,组合支座包括固定于设备总成的第一支座以及转动连接于第一支座顶部的翻转板,第一方孔开设于翻转板;翻转板常态下向远离装卡装置的方向倾斜设置,在焊接状态下,翻转板处于极限转动位置,并与第一支座保持平齐。

29、通过采用上述的技术方案,通过设置翻转板使之铰接于第一支座,吸附装置处于抵贴于翻转板的位置时,翻转板在吸附装置的重力作用下能够向外翻转并常态倾斜;在焊接阶段,转动翻转板使之处于极限转动位置,翻转板能够与第一支座保持平齐、两者共同处于竖直状态,有利于作业人员顺利推动第一推杆向靠近装卡支座的方向移动,以利于出口段方管和中间段方管顺利穿设于各个加强肋板。

30、可选的,第二推移装置包括第二支座和第二推杆,第二支座固定于设备总成,第二支座设有第二方孔,第二推杆匹配穿设于第二方孔并于第二方孔内自由滑移;第二推杆的末端设有第二圆杆段,在焊接阶段,第二圆杆段位于第二方孔内部;

31、装卡装置包括固定于第二推杆端部的装卡基板以及固定于装卡基板的多根内撑杆,每一内撑杆的外周侧均套设有弹性套,当进口段方管套设于所有内撑杆时,弹性套抵于进口段方管的内侧壁。

32、通过采用上述的技术方案,通过将进口段方管套设于各个内撑杆的外周侧,进口段方管的内侧壁能够抵于弹性套并迫使弹性套发生弹性形变,从而利用摩擦力使进口段方管稳固安装于装卡装置;在焊接阶段,作业人员推动第二推杆向靠近吸附装置的方向移动,最终第二推杆的第二圆杆段能够位于第二方孔内部,使得第二推杆能够在第二方孔内自由转动,进而能够使装卡装置跟随旋转杆架顺利转动。

33、综上所述,本技术包括以下至少一种有益技术效果:

34、1.通过设置定位板件对结构支架进行抵接限位,并且通过设置多个定位凹槽以使结构支架的各个支腿卡设于各个定位凹槽内部,能够实现结构支架在石英腔体内部的稳定定位,进而能够在通入的气流流速较大时降低结构支架出现移位的可能,使产品保持良好的成型质量;

35、2.通过使进口段方管、中间段方管和出口段方管单独加工成型之后,再将三者依次焊接固定,能够便于石英腔体的快速制造成型,提高生产效率;

36、3.通过设置生产设备,能够对各个加强肋板进行自动夹持转移,并且能够使各段方管段共同插设至各个加强肋板内部并保持固定,以便于作业人员进行焊接作业,可极大提高该石英腔体的焊接加工效率,并使产品保持良好的成型质量。

- 还没有人留言评论。精彩留言会获得点赞!