一种反应烧结碳化硅微通道反应器及其制备方法

本发明属于流体混合与微通道反应设备,具体涉及一种反应烧结碳化硅微通道反应器及其制备方法。

背景技术:

1、微反应器是通过微加工技术制造的小型反应系统,相对于传统的批次反应工艺,微反应器具有混合高速、传热高效、重复性好、安全性能高等优点。微反应器中亚毫米级的流体通道有较高的比表面积,可显著增强反应的传热和传质效应,降低反应条件,大大缩短反应时间,提高产物收率和转化率。近年来,随着微细加工技术的飞速发展,微反应器已经广泛应用于有机合成、聚合反应、纳米材料制备等领域。在当前的环境问题越来越严重的情况下,微反应器可以打造更安全、更环保、更高效的化学产品生产之路,对未来化工行业的发展具有重大意义。

2、目前,微反应器的常用的材料,如金属,玻璃和单晶硅等,能够满足普通流体产品混合需求,但由于这些材质导热性差、不耐腐蚀,已无法满足一些易燃、易爆、强酸、强碱等特殊反应的需求。发明专利“cn201210098405.4”公布了一种片状微通道反应器的制作方法,主要使用透明的玻璃为基片,但由于材质的限制,不耐腐蚀,难以在强酸强碱的工况中使用,对其应用具有一定的限制。发明专利“cn 109095927”公开了一种无压烧结碳化硅微通道反应器芯片的制作方法,涉及一种使用碳化硅制作微通道反应器芯片的方法,但由于其使用模压成型的工艺,通过机加工的方式难以制备复杂的微通道结构,芯片之间需要焊接才能组成微通道反应器,不但工艺复杂,而且碳化硅陶瓷难以焊接。发明专利“cn114105645”提出了一种碳化硅微通道反应器制备中间品及制备方法。虽然其可以通过模压一次成型制备出整个碳化硅微通道反应器,但是其微通道的成型步骤繁琐,且得到的微通道不完整存在杂质。

3、目前,碳化硅微通道反应器,利用碳化硅材料作为载体,具有优异的耐化学腐蚀性、高温承受能力和导热性能,适用于多种化学反应环境。微通道反应器的设计使得其内部可以进行高效的化学反应、混合和换热,从而实现了工业生产中的革命性变革。然而,尽管碳化硅微通道反应器具有众多优点,其制备过程中仍面临一些挑战。其中,固化阶段的体积收缩率高和制备的微通道反应器容易开裂是亟待解决的问题。

4、基于此,有必要开发一种步骤简单、微结构完整的适用于碳化硅材料的碳化硅微反应器的制备方法,以降低固化阶段的体积收缩率,避免出现开裂问题。

技术实现思路

1、为了解决现有的微通道反应器制备工艺复杂、且固化阶段体积收缩率高,制备的微通道反应器容易开裂的问题,本发明的目的在于提供一种反应烧结碳化硅微通道反应器及其制备方法。

2、为实现上述目的,本发明的技术方案如下。

3、本发明第一方面提供一种反应烧结碳化硅微通道反应器的制备方法,包括以下步骤:

4、将碳化硅粉、活性碳源、酚醛树脂和添加剂混合制备陶瓷浆料;所述陶瓷浆料的体积固含量在40~56%;

5、将至少一个通道模具置于陶瓷浆料中,在密封条件下进行热固化处理,以控制体积收缩率≤4.5%,得到固化素坯;然后在保护气氛下进行碳化处理,得到碳化后的素坯;之后进行烧结处理,制备得到反应烧结碳化硅微通道反应器。

6、本发明通过将陶瓷浆料注入预埋高分子材料微通道模具的模具中,通过凝胶注塑成型工艺将陶瓷浆料固化和碳化,制备具有微通道的生坯,二次反应烧结后得到完整的微通道反应器。由于陶瓷浆料和微通道模具的收缩不一致,如果浆料在固化阶段的体收缩较大会导致坯体开裂,因此通过密封固化和提高浆料固含量降低浆料在固化阶段的收缩率,高分子模具的材料容易挥发,降低了坯体在酚醛树脂碳化过程的收缩开裂,制备得到无裂纹的碳化硅微通道反应器。

7、为了降低浆料在固化阶段的收缩,本发明通过密封固化方式来降低浆料在固化阶段的溶剂挥发,实现净尺寸成型。本发明采用的制备工艺简单且可控,通过普通的陶瓷制备工艺,即浆料制备、注模、碳化、高温烧结四步工艺就可以制备碳化硅微通道反应器,为实现规模化工业生产提供了保障。

8、在一个优选的实施例中,所述陶瓷浆料的体积固含量在42~56%。体积固含量进一步优选为45~54%,本发明旨在通过降低浆料中乙二醇的体积分数来降低浆料在固化阶段的收缩。后续实验表明,随着浆料体积固含量的增加,也即乙二醇的体积分数降低,固化体收缩率呈降低趋势。

9、在一个优选的实施例中,所述陶瓷浆料的粘度控制在20~30pa·s。

10、本发明通过设计不同组分的陶瓷浆料,以获得不同体积固含量和粘度的陶瓷浆料。其中体积固含量控制在40~56%,优选为42~56%,举例如,40%、41%、42%、43%、44%、45%、46%、47%、48%、49%、50%、51%、52%、53%、54%、55%、56%等。粘度在20~30pa·s,举例如,20pa·s、21pa·s、22pa·s、23pa·s、24pa·s、25pa·s、26pa·s、27pa·s、28pa·s、29pa·s、30pa·s等。通过将陶瓷浆料的体积固含量和粘度调节至合适的范围,能够有效降低固化阶段的体积收缩率,避免陶瓷坯体出现开裂问题。

11、在一个优选的实施例中,在密封条件下进行热固化处理,以控制体积收缩率0.3~4.5%。由于浆料内部存在微通道模具在固化过程不收缩,因此需要降低浆料在固化阶段的收缩,避免收缩不匹配造成裂纹的产生。为此采用密封固化降低乙二醇的挥发和坯体收缩率。优选地,控制浆料在密封环境下的体积收缩率在1.1-4.5%可以避免坯体出现裂纹。

12、在一个优选的实施例中,所述添加剂包括溶剂、分散剂和助剂;所述陶瓷浆料是由以下重量份的原料制成:

13、碳化硅粉13~34份、活性碳源10~18.2份、酚醛树脂7.3~7.5份、溶剂6.2~7.6份、分散剂0.2~0.6、助剂0.8~1份。

14、在一个优选的实施例中,所述溶剂为乙二醇;所述分散剂为聚乙二醇400;所述助剂为苯磺酰氯;所述活性碳源为纳米炭黑和金刚石的混合物;纳米炭黑和金刚石的质量比为3.2~10.5:5.4~7.7。本发明通过向陶瓷浆料中加入苯磺酰氯作为固化促进剂,用于促进浆料固化。

15、在一个优选的实施例中,所述陶瓷浆料是由以下重量份的原料制成:

16、碳化硅粉13~34份、纳米炭黑3.2~10.5份、金刚石5.4~7.7份、酚醛树脂7.3~7.5份、乙二醇6.2~7.6份、分散剂0.2~0.6、助剂0.8~1份。

17、在一个优选的实施例中,陶瓷浆料的制备如下:

18、将酚醛树脂和溶剂混合得到预混液;将碳化硅粉、活性碳源和分散剂混合得到混料;将混料和预混液搅拌混合,再加入助剂,继续搅拌混合,过滤,消泡,得到陶瓷浆料。浆料消泡时间为0.5~1h。

19、本发明中,乙二醇作为溶剂,用于溶解酚醛树脂,使酚醛树脂均匀地分散在酚醛树脂中得到预混液。乙二醇的加入可以调节预混液的粘度,以控制陶瓷浆料的粘度在20~30pa·s,改善固化阶段的体积收缩率,还能改善酚醛树脂与其他固体颗粒的润湿性,减少团聚现象。

20、在一个优选的实施例中,所述通道模具是由分解温度在800℃以下的高分子材料制备而成,所述高分子材料为聚四氟乙烯或聚氯乙烯。

21、通道模具使用分解温度在800℃以下的高分子材料,并且比酚醛树脂碳化温度低,碳化前分解形成通道,由此制备的微通道模具在酚醛树脂碳化前分解形成通道,通过改变微通道模具的形状和尺寸,可以得到具有不同形状和尺寸微通道的陶瓷素坯,避免碳化过程收缩造成坯体开裂。通道模具的制备采用机加工、浇注成型或者高分子材料加工定型工艺制备。通道模具具有一个时,所述通道模具为微通道模具,用于模拟反应器微通道。通道模具具有两个时,所述通道模具包括微通道模具和热通道模具,微通道模具和热通道模具的形状为模拟的反应器微通道和换热通道;采用机加工、浇注成型或者高分子材料加工定型。

22、在一个优选的实施例中,热固化处理的条件是:固化温度140~160℃,固化时间12~18h;固化温度举例如140℃、145℃、150℃、155℃、160℃等;固化时间举例如12h、14h、16h、18h等。

23、碳化处理的条件是:碳化温度为750~850℃,碳化时间为2~5h;保护气氛为流动氮气气氛;碳化温度举例如750℃、760℃、770℃、780℃、790℃、800℃、710℃、820℃、830℃、840℃、850℃等;碳化时间举例如2h、3h、4h、5h等。

24、烧结处理的条件是:烧结温度1700~1800℃,烧结时间2~5h。烧结温度举例如1700℃、1720℃、1740℃、1750℃、1760℃、1780℃、1800℃等;烧结时间举例如2h、3h、4h、5h等。烧结是将碳化后的素坯转入具有硅粉的石墨坩埚中,然后置于真空渗硅炉中烧结处理。

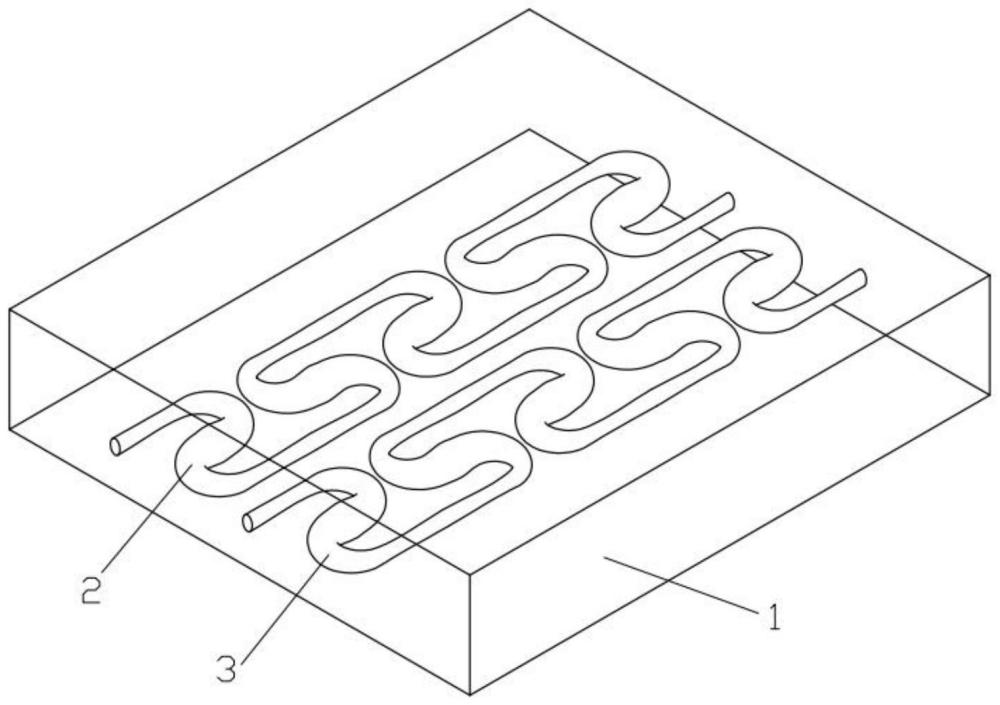

25、本发明第二方面提供一种采用第一方面所述的制备方法制备得到的反应烧结碳化硅微通道反应器。

26、本发明的有益效果:

27、1、本发明通过将陶瓷浆料注入预埋高分子材料微通道模具的模具中,进行凝胶注模成型,进一步通过密封环境的交联固化控制固化收缩率,消除坯体与固体微通道模具收缩不匹配产生的裂纹。固化后的素坯在流动的保护气氛下碳化,裂解得到具有微通道的反应烧结素坯,二次反应烧结后得到完整的微通道反应器。本发明主要是通过密封固化和提高浆料固含量用以降低陶瓷浆料在固化阶段的收缩率,降低坯体在酚醛树脂碳化过程的收缩开裂。

28、2、本发明的制备方法无需对碳化硅微反应器的微通道结构进行机械加工以及对碳化硅片进行焊接加工,直接得到完整的碳化硅微通道反应器。同时,该制备方法原料来源丰富且成本低廉,制备工艺简单且可控,有望实现规模化工业生产。

29、3、本发明制备的碳化硅微通道反应器利用二次反应降低残硅,具有高导热、耐腐蚀的性能特点,还具有复杂的微通道结构,且形状、尺寸等参数可控,适合用于易燃易爆、强酸强碱的高危工况中。

- 还没有人留言评论。精彩留言会获得点赞!