一种AI智能芯片电感用软磁铁氧体材料及其制备方法与流程

本发明涉及软磁铁氧体材料,特别涉及一种ai智能芯片电感用软磁铁氧体材料及其制备方法。

背景技术:

1、随着ai人工智能、自动驾驶等大算力的应用场景及技术发展,gpu、cpu等芯片起到关键作业,作为前端供电给芯片的电感,要求具有高效率、小体积、能够响应大电流变化从而更适合用于高功率芯片运行。

2、这就要求芯片电感使用的铁氧体材料具有宽频、高bs、低损耗的特性。但随着使用频率上升,磁芯损耗快速上升,损耗机理也会发生变化。本材料就定位为攻克这些技术难题,应对高频化的关键材料。行业内,为了降低高频低损耗,科技技术人员做了大量的研究,包括主配方、辅助成分以及工艺方法等,比如公开号cn200910133729.5文献公开了一种高频低损耗铁氧体材料,通过把氧化铁fe2o3的量限制在53-56mol%范围,碳酸锰mnco3的量限制在34-41mol%范围,氧化锌zno的量限制在6-10mol%范围内,实现了高频低损耗材料,但该文献所示材料只实现了500khz、50mt、100℃条件下损耗<70mw/cm 3,且最低损耗>59mw/cm3,可见实现一种在0.5mhz-3mhz条件下应用的高频材料并没有,或者说损耗比较高。

技术实现思路

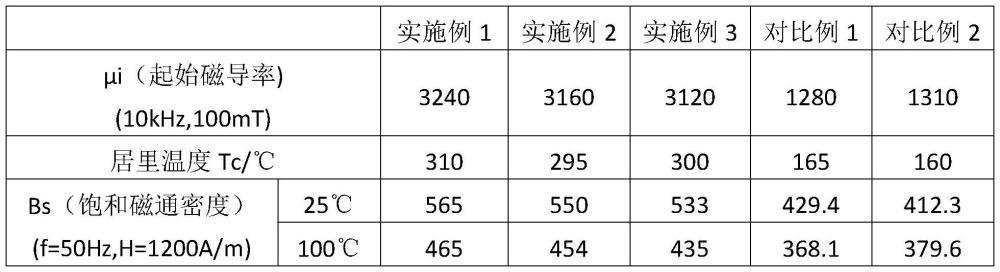

1、本发明的提供了一种ai智能芯片电感用软磁铁氧体材料及其制备方法,具有符合宽频低损耗要求,又满足高饱和磁通密度、高抗饱和能力的多重优良特性效果。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种ai智能芯片电感用软磁铁氧体材料,包括主成分、辅助成分a、辅助成分b、高熵掺杂物和碳粉,其中主成分组分和重量百分比为:

3、fe2o3 70.07%-70.77%

4、mno 29.20%-29.85%

5、zno 0.03%-0.08%

6、各主成分的配比总计为100%;

7、相对于主配方重量,辅助成分a中的组分和重量百分比分别为:caco30.01%-0.25%;nb2o50.01%-0.10%;nio 0.01%-0.10%;sno20.01%-0.05%;co3o40.05%-0.40%中的三种或三种以上;

8、相对于主配方重量,辅助成分b中的组分和重量百分比分别为:sio20.01%-0.02%、y2o30-0.02%、k2co30.01%-0.02%、al2o30-0.01%、cuo 0.01%-0.04%、moo0.01%-0.05%、bi2 o30-0.05%中的三种或三种以上;

9、高熵掺杂物的质量百分比为0.01%-0.015%;

10、碳粉的质量百分比为1%-1.3%。

11、本发明的进一步设置为:所述高熵掺杂物为mfe2o4,其中m=(mg,fe,co,ni,mn)。

12、本发明的进一步设置为:所述高熵掺杂物的制备方法如下:1、称取摩尔分数比为1:1:1:1:1的mgo,feo,coo,nio,mno的粉料,将其置于聚四氟乙烯球磨罐中球磨混匀,球磨介质采用玛瑙球和无水乙醇,转速为300ppm,球磨时间为4h;2、将球磨后的浆料置于60℃的烘箱中烘干,然后通过120目的分样筛筛分得到均匀混合的高熵掺杂物原料粉末。

13、一种根据权利要求1-3任一所述的ai智能芯片电感用软磁铁氧体材料的制备方法,包括以下步骤:

14、步骤s1:一次配料:按照配比要求称取材料需要制备主成分原材料fe2o3、mno、zno粉料和辅助成分a,初步混合均匀;

15、步骤s2:一次球磨:将步骤s1配好的主成分和辅助成分a按照重量比的料:球:水=1:5-7:0.4-0.8投入砂磨机进行一次砂磨,同时按照砂磨浆料总重量添加分散剂,砂磨时间为1h-5h,一次砂磨后浆料的平均粒径控制在0.5μm-1.0μm;

16、步骤s3:预烧:将步骤s2一次砂磨后的浆料通过高压喷雾干燥造粒后,在回转窑中进行预烧,预烧温度为800℃-880℃,预烧时间为1h-2h;

17、步骤s4:称取步骤s3预烧后的物料,按照重量比加入辅助成分b、高熵掺杂物和碳粉,形成粉料;

18、步骤s5:将步骤s4配置好的物料按照重量比的料:球:水=1:5-6:0.4-0.6投入球磨机进行二次砂磨,同时按照砂磨浆料总重量添加分散剂,并且加入聚乙烯醇溶液,球磨时间为1h-4h,二次砂磨后浆料的平均粒径控制在0.3μm-0.8μm;

19、步骤s6:造粒:将经过二次球磨的混合物加入粘接剂形成小颗粒后过筛;

20、步骤s7:压制成型:将步骤s6小颗粒添加润滑剂混合均匀后进行成型,制得坯件;

21、步骤s8:二次烧结:将步骤s7制得的坯件放进烧结炉烧结成型,即得到ai智能芯片电感用软磁铁氧体材料。

22、本发明的进一步设置为:所述步骤s2中按照砂磨浆料总重量添加分散剂的质量比为0.01wt%-0.1wt%。

23、本发明的进一步设置为:所述步骤s5中按照砂磨浆料总重量添加分散剂的质量比为0.11wt%-0.2wt%。

24、本发明的进一步设置为:所述分散剂选用柠檬酸氨、聚丙烯酸钠、桃胶中的一种。

25、本发明的进一步设置为:所述步骤s7中所述的润滑剂为硬脂酸锌、石蜡和油酸中的一种或多种。

26、本发明的进一步设置为:所述步骤s3预烧的回转窑高温出料口需通入空气,排烟管需加装抽风机,将预烧过程产生的烟气排干净,同时通过调整进气量大小、进料量控制,使得预烧后粉料的磁化度在10μh/g-15μh/g。

27、本发明的进一步设置为:所述步骤s8中的具体烧结过程控制如下:

28、1、升温阶段:在空气气氛下以0.5℃/min-1.5℃/min的升温速率从25℃升温至500℃;在空气气氛下以5℃/min的升温速率从500℃升温至800℃;在氧含量体积比为0.01%-0.02%条件下以0.5℃/min的升温速率从800℃升温至1150℃;

29、2、保温阶段:在1150℃氧含量体积比为0.06%-1.2%条件下保温5小时-9小时;

30、3、降温阶段:在氧含量体积比为0.01%-1.0%条件下以0.5℃/min的降温速率从1150℃降温至900℃;最后,在氧含量体积比为0.001%-0.01%条件下以0.5℃/min-3℃/min的降温速率从900℃降温至200℃;在200℃出炉后自然冷却。

31、本发明的有益效果是:

32、1、本发明的制备方法中,通过控制一次砂磨、二次砂磨的粒度,保证了材料的活性,确保晶粒生长均匀化及细化,为高频低损耗奠定了基础;同时通过在预烧冷却段通入氮气保护,防止预烧初步生成的尖晶石结构发生氧化及晶格退变。

33、2、本发明通过添加高熵掺杂物,大大降低了本发明中软磁铁铁氧体的介电损耗,其中fe2+,co2+,ni2+为铁氧体的亚铁磁性提供了保证。mg2+虽然自身不具备磁性,但它更倾向于占据八面体间隙从而使fe3+同时位于四面体与八面体间隙中,使样品整体呈现出良好的亚铁磁性,mn2+离子属于铁族离子,这会提高铁氧体的饱和磁化强度和矫顽力,适量的mn2+离子加入增加了铁氧体的结晶度、改善了晶体内部的阳离子无序度,同时使得铁氧体的饱和磁化强度与自然共振、自然交换共振作用大大增强,降低介电损耗能力的同时进一步强化了磁损耗能力,改善阻抗匹配能力。

34、3、本发明在制备铁氧体粉体的过程中,通过碳粉的添加,一方面碳粉的加入促进铁氧体粉体固相反应的进行,实现在较低的温度下反应生成尖晶石化铁氧体粉末,具有较好的组织形貌结构和良好的磁性能,这是由于碳粉的添加,消耗了反应中的氧气,促进了该温度下尖晶石化反应的进行;另一方面碳粉的加入可以起到阻隔铁氧体粉体晶粒间的粘接作用,避免锰锌铁氧体粉体晶粒长大过程中的团聚,降低粉料分散时的能耗。

- 还没有人留言评论。精彩留言会获得点赞!