一种低碳全组分协同利用高铁赤泥、煤矸石工业固废的工艺

本发明属于工业固体废弃物资源化利用,具体涉及一种低碳全组分协同利用高铁赤泥、煤矸石工业固废的工艺。

背景技术:

1、赤泥(rm)是氧化铝生产过程中排放的强碱性废渣。每生产1吨氧化铝排放约1-2吨rm。全球rm库存已超过40亿吨,并以每年约1.8亿吨的速度增长,其中约有40%的为氧化铁含量超过30%的高铁赤泥。rm的大规模积累对人类健康和生态环境构成威胁。高效回收rm中的铁矿石资源对rm的增值利用具有积极的影响,也有利于钢铁工业的可持续发展。因此,对劣质铁矿石进行有效利用,是缓解当前钢铁行业在炼铁过程中长期依赖高品位铁矿石(铁品位大于50%),降低炼铁成本的有效途径。

2、化石燃料的燃烧是全球温室气体排放的主要来源,特别是二氧化碳(co2),这些排放加剧了全球变暖和气候变化。此外,化石燃料的开采和运输过程也对生态系统造成了破坏,包括水体污染和生物多样性的丧失。与此同时,化石燃料为不可再生资源。化石燃料的无节制使用使世界逐渐步入能源短缺的危机之中。生物质燃料作为一种可再生能源,正在被视为化石燃料的可行替代品。从生命周期评估的角度来看,生物质燃料是真正意义上的零碳排放物质。生物质燃料的推广有助于减少环境污染和温室气体排放。生物质燃料的使用可有效降低对化石燃料的依赖。然而,生物质在燃烧过程中所产生的副产物焦油极大的影响了设备和工艺的顺行,带来了安全隐患,这是急需研究和解决的问题。

3、煤炭在开采和选煤洗煤过程中,不可避免的会排出一些固体废物,即煤矸石。作为煤的伴生资源,煤矸石中仍然含有部分碳。煤矸石的综合产量占原煤产量的10-15%。煤矸石的大量堆积不仅造成了土地资源的浪费,且因为煤矸石中含有as、ag和cr等重金属元素,在雨水的淋溶下会污染土地资源和水资源,对人类和牲畜造成危害。煤矸石本身具有一定热值,在自然风化时很容易出现煤矸石的自燃,这造成极大的火灾隐患。煤矸石的高效资源化利用迫在眉睫。

4、硫酸盐类固废是在工业产品生产中由化学反应生成的以硫酸钙为主要成分的副产品,其中占主要地位的是脱硫石膏、磷石膏以及钛石膏,还有少量的氟石膏、盐石膏、柠檬酸石膏等等。硫酸盐类固废含有多种杂质和有害元素,其大面积堆存对生态环境造成了不可逆的负面影响。硫酸盐类固废的处置及资源化利用迫在眉睫。高铁赤泥在焙烧提铁后也会排放大量尾渣。在研究高铁赤泥提铁的同时,提铁尾渣的资源化利用也至关重要,否则不仅造成铁尾矿中有价组分流失,而且会污染环境。

5、中国发明专利cn 111960701 a公开了一种还原焙烧分离回收铁及硅铝同步活化赤泥全量化利用方法,该方法通过碳基还原剂将赤泥中的铁元素还原为磁铁矿进行回收,之后加入氢氧化钠、强氧化钾或水玻璃对尾渣进行改性制备低聚物。其缺点没有对还原过程中副产物焦油及尾气进行处理;同时,碳基还原温度高、能耗大、污染严重;尾渣处理过于复杂。中国发明专利cn 117210630 a公开了一种利用生物质衍生炭还原赤泥回收铁的方法,该方法先将生物质制备生物质炭,之后在还原赤泥中的铁元素。但是,该方法在利用生物质制备炭的过程中浪费了大量能量;同时,也浪费了生物质中的挥发分能量。该方法也没有处理生物质炭燃烧过程中出现的焦油、尾气等污染组分。中国发明专利cn 114940914a公开了一种生物质热解协同赤泥还原的系统及工艺,该方法先利用生物质制备生物质炭、焦油以及热解气,之后再对赤泥中的铁元素进行还原回收。然而该方法第一步消耗了大量的能量和资源,过程繁琐;同时,也没有对还原渣进行无害化处置。中国发明专利cn111744670 a公开了一种赤泥与煤矸石悬浮共焙烧制备铁精矿和铝精矿的方法,该方法没有考虑煤矸石燃烧过程中生成的副产物焦油;同时,所制备的铝精矿杂质成分太多。值得注意的是,该专利利用煤矸石独作为还原剂时会出先还原不充分,还原温度高,能耗高的问题。

6、从上述技术可以看出,目前还没有一种可以低能耗,全组分增值利用高铁赤泥的方法。与此同时,上述方法都会对环境造成二次污染和破坏。

技术实现思路

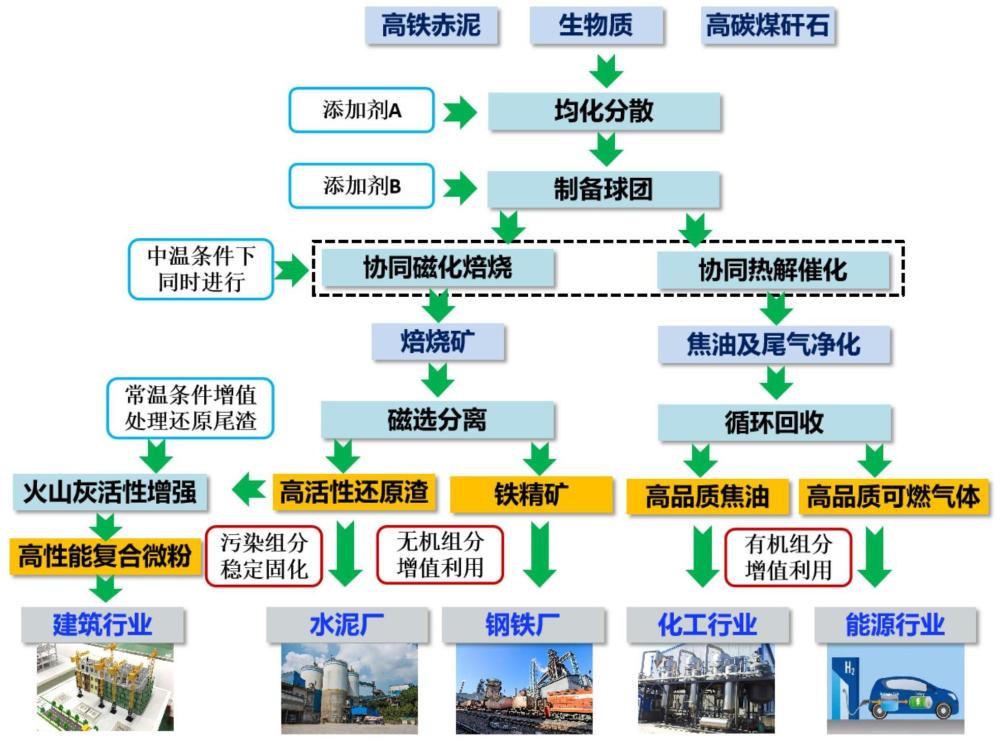

1、本发明的目的在于解决现有技术对高铁赤泥还原提铁过程中能耗高,碳排放大,污染严重,提铁尾渣碱性强,利用难;传统水泥熟料制备工艺温度高,碳排放大;生物质单独作为还原剂使用时燃烧效率低,燃烧不充分,焦油及尾气污染大以及处理难;高碳煤矸石单独作为还原剂使用时还原温度高,有害气体及焦油排放量大,燃烧灰分处理难;硫酸盐类固废中杂质及有害元素处理难,污染大等系列工业固体废弃物对环境造成的不利影响的问题,从而提供一种低碳全组分协同利用高铁赤泥、煤矸石等工业固废的工艺。主要利用生物质和高碳煤矸石作为协同还原剂在中温条件下来磁化还原赤泥中的赤铁矿,同时提高铁精矿品位和铁回收率;充分利用中温条件下生物质和高碳煤矸石的矿物协同蚀变效应以及固废中的钠元素来热活化还原渣中的惰性硅铝质组分;利用高铁赤泥与高碳煤矸石作为对还原过程中副产物焦油的协同催化裂解效应及净化作用来促进焦油的原位裂解以及实现焦油成分的靶向调控及净化;利用生物质、高碳煤矸石与高铁赤泥在中温下形成的共熔体对还原尾气的净化效应来降低尾气中nox、so2以及co2的排放量,提高可燃性气体的纯度及低位热值;利用硫酸盐类固废和原料中和的碱性组分在常温条件下对还原尾渣进行常温改性处理,进一步提高其胶凝活性。相较于传统以煤炭作为热源的高温提铁和高温水泥熟料制备工艺,本工艺以生物质和高碳煤矸石作为协同热源在中温条件下即可完成高铁赤泥中铁元素的回收利用以及常温下完成还原尾渣的建材化利用,整体工艺温度降低700-1000℃,铁元素回收过程中每代替一吨标煤可减少约1800kg co2,建材化利用过程中每代替一吨水泥熟料可少排约1000kg co2,极大的降低了能耗和碳排放。同时赤泥、生物质、煤矸石以及硫酸盐类固废的协同利用不仅降低了提铁成本和水泥熟料制备成本,而且实现了还原尾渣、尾气以及副产物焦油的增值利用,中常温全组分协同低碳利用高铁赤泥等工业固废的工艺符合可持续发展的理念。

2、为实现上述目标,本发明采用以下技术方案:

3、一种低碳全组分协同利用高铁赤泥、煤矸石工业固废的工艺,包括以下步骤

4、(s1)将特定比例的高碳煤矸石、生物质以及高铁赤泥掺入均化分散剂研磨得到混合物a备用;

5、(s2)将(s1)中的混合物a掺入粘结剂得到混合物b并在压块得到焙烧块;

6、(s3)将成型焙烧块放入管式炉中,进行协同焙烧操作,得到净化后的焦油、还原尾气和焙烧矿,并同时对焦油和还原尾气进行回收;焙烧过程中焦油处理包括焦油原位催化裂解和净化,以及利用分离溶剂对焦油进行回收;焙烧过程中还原尾气的处理括还原尾气的原位净化,以及利用气体洗涤剂对净化后的尾气进行回收;

7、(s4)将焙烧矿与水和助分散剂混合得到料浆后进行磁选,得到铁精矿以及磁选尾矿;

8、(s5)将磁选尾矿在常温下用硫酸盐类固废进行改性得到复合微粉。

9、进一步地,步骤(s1)中,高铁赤泥中主要成分的质量占比为,氧化铁:25-60%,氧化铝:20-40%,二氧化硅:15-30%,氧化钠:10-20%,氧化钙:5-25%;所述高碳煤矸石的主要成分的质量占比为,二氧化硅:40-60%,氧化铝:20-30%,氧化铁:5-15%;所述生物质为木质类、秸秆类、天然纤维类以及动物粪便中的一种或多种;所述均化分散剂为乙二醇、丙二醇、二乙二醇、三乙醇胺中的一种或多种的组合,均化分散剂占高碳煤矸石、生物质以及高铁赤泥掺入量之和的0.2-0.9wt%;所述混合物a在100-350目。

10、进一步地,步骤(s1)中,原料满足以下关系:高碳煤矸石与生物质的总和与高铁赤泥的质量比在0.3-0.6(比如0.40、0.42、0.45、0.5),且高碳煤矸石与生物质的质量比为1:4至4:1,优选为2:5至4:1;和/或

11、高铁赤泥和高碳煤矸石质的总和与生物质的质量比为0.3-0.5:1,优选为0.35-0.4:1;且高铁赤泥和高碳煤矸石质量比为1:4至4:1,优选为3:2至4:1。

12、进一步地,步骤(s2)中,压强在10-30mpa,时间在5-20min;粘结剂为有机粘结剂、无机粘结剂中的一种或多种,所述无机粘结剂为膨润土、消石灰等,有机粘结剂为佩利多、改性淀粉等;所述粘结剂与混合物a的质量比为0.01-0.23:1,优选为0.1-0.15:1。

13、进一步地,步骤(s3)中,焙烧操作是以5-20℃/min升温速率升温至500-800℃,保温0.5-2h,最后以1-5℃/min降温速率降温至室温;优选地,焙烧操作是以10-15℃/min升温速率升温至600-750℃,保温1-1.5h,最后以2-4℃/min降温速率降温至室温;管式炉中气氛氛围为n2、co2以及两者的组合气体,气体流量在300-1000ml/min。高碳煤矸石和生物质的协同协同,发挥还原剂和矿物蚀变剂的作用,在产生焦油后,高铁赤泥和高碳煤矸石协同作为焦油的催化裂解剂和净化剂;在产生尾气后,高铁赤泥、高碳煤矸以及生物质在中温条件下形成的共熔体作为尾气净化剂;焦油冷凝回收过程中分离溶剂选自二氯甲烷、氯仿、笨、甲苯、乙苯、水以及丙酮中的至少一种;尾气回收过程中的洗涤剂为水、硅胶以及干燥剂中的一种或多种的组合。

14、进一步地,步骤(s4)中,磁选强度在50-400mt,磁选次数在1-4次;助分散剂为聚磷酸盐、卡波普、聚乙烯醇、葡聚糖、乙醇、丙烯酸钠等中的一种或多种的组合;焙烧矿、水、助分散剂的质量比为0.1-0.5:1:0.01-0.05。

15、进一步地,步骤(s4)中,还原尾气的通入流量在200-600ml/min。

16、进一步地,步骤(s5)中,硫酸盐类固废为,脱硫石膏、磷石膏、钛石膏、电解锰渣、氟石膏中的一种或几种的组合;硫酸盐类固废和高活性磁选尾矿的质量比在0.01-0.1:1,比如0.05:1。

17、进一步地,步骤(s5)替换为:将磁选尾矿放入碳化釜并通入步骤(s3)的回收尾气,还原尾气的通入流量在200-600ml/min。利用回收尾气中的co2进行碳化并得到晶型优化后的混合物c,同时回收去co2后的尾气;将混合物c在常温下用硫酸盐类固废进行改性得到复合微粉。

18、在碳化釜中co2会和磁选尾矿中的含钙矿物发生反应生成碳酸钙,这使得磁选尾矿中的矿相得到了优化。同时,磁选尾矿中含有的碱性组分加速了碳化过程中晶型的转化。磁选尾矿中碳酸钙含量的增加有利于增加水化过程中的水化产物的生成位点,增加水化产物的生成量。此外,被碳化后的磁选尾矿还会和生成的水化产物产生较好的胶结协同效应,形成较为坚固的胶结结构,并起材料骨架作用。

19、生物质和高碳煤矸石在中温条件下协同还原高铁赤泥的原理

20、高碳煤矸石和生物质对高铁赤泥的还原过程分为前期和后期两个过程。还原前期主要为挥发分析出的还原,后期主要为固定碳的还原。煤矸石作为还原剂的还原过程主要发生在后期,即固定碳还原阶段,生物质作为还原剂的还原过程主要发生在前期,即挥发分还原阶段。生物质挥发分由于其特殊的成分在还原过程中会热解为co、h2等还原性气体,增强还原氛围和进程。煤矸石的燃烧主要集中在后期阶段,所以煤矸石的还原性能较差,导致还原过程中所需活化能较高,还原温度高,能耗大。生物质的还原过程主要发生在还原前期,这使还原活化能大幅降低,还原特性好。同时相较于煤矸石其灰分含量低,所以其燃尽特性较好。但单独使用生物质作为还原剂时会导致还原热不足,还原过程不充分,在还原后期发热量较低。当协同利用生物质和煤矸石还原高铁赤泥时会同时兼备二者优势,使还原过程更加均匀稳定,还原更加充分,同时降低还原活化能和还原温度,减少碳排放。此外,中温条件下也避免了铁尖晶石、铁橄榄石、铁黑云母等不溶性含铁矿物的形成,同时提高了铁精矿品位和全铁收得率。生物质与高碳煤矸石的混合还原反应过程存在明显的协同效应,在生物质和高碳煤矸石对高铁赤泥的还原前期,生物质在较低温度下快速热解和赤泥发生还原反应,有机物中最弱共价键断裂释放出大量的氢以及挥发物分解形成大量的活性自由基,而煤矸石是贫氢物质,生物质中的氢转移到煤矸石中,破坏煤矸石中的亚甲基,带动煤矸石提前进入还原过程中。生物质原料灰中的碱金属与碱土金属对煤矸石中的碳成分具有催化作用,降低了煤矸石后期的还原活化能和温度。

21、步骤3中生物质和高碳煤矸石中温下的协同还原过程发生的部分化学反应为:

22、2fe2o3(s)+c(s)=4feo(s)+co2(g) 1

23、6fe2o3(s)+c(s)=4fe3o4(s)+co2(g) 2

24、2feo(s)+c(s)=2fe(s)+co2(g) 3

25、co2(g)+c(s)=2co(g) 4

26、3fe2o3(s)+co(g)=2fe3o4(s)+co2(g) 5

27、fe3o4(s)+co(g)=3feo(s)+co2(g) 6

28、feo(s)+co(g)=fe(s)+co2(g) 7

29、feo(s)+c(s)=fe(s)+co(g) 8

30、fe2o3(s)+co(g)=2feo(s)+co2(g) 9

31、3fe2o3(s)+h2(g)=2fe3o4(s)+h2o(g) 10

32、fe2o3(s)+3h2(g)=2fe(s)+3h2o(g) 11

33、fe3o4(s)+4h2(g)=3fe(s)+4h2o(g) 12

34、高铁赤泥和高碳煤矸石对还原过程中对焦油的协同原位催化裂解原理

35、生物质焦油是在气化/热解过程中形成的副产品。生物质焦油主要是由苯的衍生物和多环芳烃组成,包括苯、萘、甲苯、二甲苯、苯酚等,会在温度低于其露点时冷凝,从而堵塞生产设备,影响工艺顺行。同时,焦油中的各种n-杂环和芳香族化合物具有毒性,会对环境和人类健康构成潜在威胁。因此,如何处理焦油成为生物质气化过程中最必要和最紧迫的问题。目前,解决焦油最适用的方法就是将焦油裂解成为可燃性气体,主要成分为h2、co、ch4,这样既可以避免焦油对设备的腐蚀侵害,又能增加合成气的产率,提高经济价值。本专利主要通过高碳煤矸石和高铁赤泥在还原条件下产生的协同原位催化裂解效应来降低生物质焦油的裂解活化能和裂解温度,降低焦油生成量,提高焦油裂解气化率,并净化已生成焦油和还原性气体(h2、co等)。在还原过程中高碳煤矸石和高铁赤泥会相互渗透,形成密集的带有微孔的三维网状结构。由于高碳煤矸石和高铁赤泥独特的物理化学性质,这种结构形成了对焦油的混合催化裂解剂。该混合催化裂解剂以赤铁矿和半焦为主要成分,al、si、ca等元素以硅酸盐的形式构成了混合催化裂解剂的基本骨架。在该混合物中不同元素之间以固溶体的形式在晶格层面互相掺杂。混合催化裂解剂具有破碎状的表面形貌和较好的孔隙结构。混合催化裂解剂中的fe2o3对生物质焦油具有较高的催化活性,不仅可以作为载氧体促进原料的裂解,还可以催化羰基、羧基等含氧基团的断裂析出,促进烃类的脱氢缩合以及碳链的断裂重组,从而提高还原性气体co和h2的产量。混合催化裂解剂的al2o3可以促进热解初始反应的进行,促进甲氧基等的断裂析出,提高ch4产出。混合催化裂解剂中存在的少量caco3在高温下分解后,所产生的cao能够促进烷烃基以及含氧基团等的断裂,产生的少量co2可以促进原料中固定碳和残碳的气化。在协同还原过程中,混合催化裂解剂能有效促进生物质焦油的裂解与气化,提高还原气体co、co2、ch4和h2的产出。同时在还原性气体总量不变的条件下,混合催化裂解剂中的fe2o3、al2o3可以抑制还原气体中co产出占比,提高h2的产量。同时,该混合催化裂解剂中的半焦包含丰富的金属元素,半焦对生物质焦油具有高效的催化裂解能力。半焦降低了生物质焦油的产生,促进了已生成焦油的裂解,提高了还原气体的产率,尤其是h2和co。在半焦对生物质焦油的催化重整过程中,煤矸石中的赤铁矿也被还原为低价态的铁(fe2o3和少量金属铁),低价铁的存在增加了催化裂解反应过程中的活性位点,增加了半焦的催化活性,进一步提高了催化裂解反应速率,提高了不可冷凝气体的产率,同时有助于延长催化裂解反应过程。同时半焦具有较好的还原性能可以加速赤泥中赤铁矿的磁化还原过程。总之,混合催化裂解剂在催化重整过程中具备较好的协同催化效应,可以更好地提高焦油的裂解速率,降低焦油的生成量以及裂解催化活化能,同时具备较好的防积碳能力。

36、步骤3中温条件下高铁赤泥和高碳煤矸石的协同催化裂解过程发生的部分化学反应为:

37、cnh2n+2→cnh2n+h2 13

38、cnh2n→cnh2n-2+h2 14

39、cnh2n+2+h2o→cnh2n+2h2 15

40、cnh2n+h2o→cnh2n-2+2h2 16

41、2cnh2n+2→c2nh4n+2+c2nh4n 17

42、焦油→h2+co+其它产物 18

43、焦油+co2→h2+co+其它产物 19

44、焦油+水蒸气→h2+co+其它产物 20

45、高铁赤泥和高碳煤矸石对还原过程中焦油的协同原位净化原理

46、高铁赤泥和高碳煤矸石在还原条件下形成的混合物对不仅可以抑制焦油生成,还会对处在生成过程中的焦油进行净化,具有较好的协同净化焦油效应。该混合物中的主要成分为fe2o3、al2o3、na2o以及少量tio2等。该混合物中的活性组分催化生物质快速热裂解定向转化制酮类化合物,提升生物油品质。混合物中的强碱性的na2o可以将生物油中的羧酸高效催化转化为酮类化合物,进而提高焦油中酮类化合物含量,这不仅降低了焦油的总酸度,还提高了焦油的热值,焦油品质大大提高。混合物中的可溶性碱、赤铁矿、tio2、al2o3以及一些含铝相的共熔体都对生物质焦油中羧酸的脱羧具有催化效果。此外,在高铁赤泥和高碳煤矸石对焦油的协同净化作用下,生物质焦油的初馏点和终馏点都低于纯生物质热解焦油,且焦油呈现清澈的淡黄色,这说明其具有优质的燃烧特性。同时,在此过程中高铁赤泥和高碳煤矸石中的含铁氧化物被磁化还原,提高了铁精矿的品位。

47、步骤3中高铁赤泥和高碳煤矸石对生物质焦油的协同净化过程主要发生的化学反应为:

48、rcooh→r-co-r+h2o 21

49、2rcooh→r-co-r+h2o+co2 22

50、高铁赤泥、高碳煤矸以及生物质在中温条件下形成的共熔体对还原尾气的净化原理

51、生物质和高碳煤矸石的在热作用下的协同作用不仅提高了还原效率和铁精矿品位,还使生物质、高碳煤矸石以及高铁赤泥在中温条件下形成了一种具有孔隙结构的网络共熔体。该共熔体对对还原尾气进行了净化,为尾气的循环利用提供有效保障。共熔体中含有的k、na等碱性金属元素,对燃烧过程中的so2、no2等有害气体产生抑制作用。与此同时,生物质代替碳基还原剂的使用极大的降低了还原尾气中的co2气体。生物质是一种可再生的高效清洁能源。植物在生长过程中,通过光合作用吸收的co2量,与植物完全燃烧后释放的co2量,理论上完全一致,属于“零”碳排放,对“温室效应”有明显抑制作用。此外,生物质含硫量较低,灰分份额也很小,燃烧后so2、nox和灰尘排放量比化石能源要小得多,这也使得还原尾气中的成分得到了净化。

52、步骤3中还原尾气的协同净化过程发生的部分化学反应为:

53、ch+n2→hcn+n 23

54、c+n2→cn+n 24

55、ch2+n2→hcn+nh 25

56、4fes2+11o2→2fe2o3+8so2 26

57、3h2s+3o2→2so2+2h2o 27

58、生物质和高碳煤矸石对碱性还原尾渣中惰性硅铝矿物的激活原理

59、在对高铁赤泥进行提铁工艺后,会产生大量的产生大量碱性尾渣,如果处理不当,会对环境造成二次污染。尾渣中主要由高铁赤泥提铁残渣、高碳煤矸石和生物质燃烧灰分、高碳煤矸石和生物质燃烧灰分燃烧剩余残碳及焦油组成,包含重金属离子以及有机污染物。尾渣主要成分为al2o3、sio2、na2o、cao以及少量fe2o3等。本专利主要利用生物质和高碳煤矸石在中温条件下作为提铁尾渣的协同矿物蚀变剂,利用赤泥中的钠元素作为钠化焙烧剂加速矿物转变,充分利用还原活化能来提高尾渣胶凝活性,进而得到可以用于建筑行业的高活性还原尾渣。在协同蚀变剂的作用下尾渣中的硅铝矿物逐渐分解为非晶态的活性硅铝物质。尾渣中惰性的[si(al)o4]四面体发生了解聚(si-o-si(al)键断裂),聚合度降低,火山灰活性大幅提高,从而增加了尾渣中活性硅和活性铝的含量。此外,尾渣中含有大量na2o,属于碱性固废。在水化过程中,碱性环境可以加速惰性si和al元素的浸出。之后利用硫酸盐类固废对提铁尾渣进行改性来制备高性能微粉。

60、步骤3中生物质和高碳煤矸石对碱性还原尾渣中惰性硅铝矿物火山灰活性激活发生的部分反应为:

61、al(oh)3→al2o3+3h2o 28

62、caco3→cao+co2 29

63、cao+al2o3→ca3al2o6 30

64、2cao+al2o3+sio2→ca2al2sio7 31

65、硫酸盐类固废对碱性还原尾渣火山灰活性的提升原理

66、还原渣的改性过程主要利用硫酸盐类固废与尾渣中碱性物质之间的协同效应来进一步提高尾渣的火山灰活性,并利用两者在水化反应过程中水化特性固化尾渣中的无机以及有机污染物组分,使本专利所涉及的所有工业固废中的有益元素得到全量化利用,有害元素得到无害化固化。在水化反应过程中,硫酸盐固废中的ca2+和so42-会与提铁尾渣中的sio44-和alo44-反应生成水合硅酸钙(c-s-h)和钙矾石。此外,硫酸盐固废中含有的碱金属盐类矿物(钾盐和钠盐)会加速水化反应。与此同时,提铁尾渣在水化前期可以加速硫酸盐的消耗,这促进了aft的形成并抑制了水化后期afm的形成。afm含量的降低使基体的结构更加稳定。提铁尾渣还会与bpg中的杂质成分(cl-,fe3+,可溶性的磷和氟)反应形成不溶于水的矿相(ca4al2(oh)12cl2·4h2o,ca6[al-xfex(oh)6]2(so4)3·26h2o,ca3(po4)2,casif6,andcaf2),这有利于水化反应的进行。此外,这些盐类也会参与水化过程并填充体系中的孔隙进而提高基体的致密度。值得注意的是,碱性提铁尾渣不仅加速了其与硫酸盐类固废之间的水化反应,还中和了硫酸类固废的酸性,且利用中和热加速了水化反应进程。由硫酸盐类固废和碱性提铁尾渣制备的高性能复合微粉中主要的水化产物为钙矾石和c-s-h凝胶相,这些水化产物对无机以及有机污染物组分具有较好的固化效果。

67、步骤7中硫酸盐类固废与碱性提铁尾渣协同制备高性能复合微粉过程发生的部分化学反应为:

68、c2s+h2o→c-s-h+ca(oh)2 32

69、c3s+h2o→c-s-h+ca(oh)2 33

70、ca(oh)2+sio2+h2o→c-s-h 34

71、alo2-+oh-+h2o→[al(oh)6]3- 35

72、[al(oh)6]3-+ca2++so42-+oh-+h2o→ca6al2(so4)3(oh)12·26h2o 36

73、sio2+oh-+h2o→[h3sio4]- 37

74、alo2-+oh-+h2o→[h3alo4]2- 38

75、[h3alo4]2-+[h3sio4]2-+ca2++na+→c(n)-a-s-h 39

76、h++oh-→h2o 40

77、本发明的有益效果

78、(1)利用生物质和高碳煤矸石作为协同还原剂来降低对高铁赤泥还原过程中的还原活化能和还原温度,同时提高铁精矿品位和铁回收率,进而解决二者单独作为还原剂时存在的还原过程不充分,还原热不足,铁精矿品位和铁回收率二者难以同时提高,能耗高以及不溶性含铁矿物大量生成的难题。

79、(2)在加热条件下,利用生物质和高碳煤矸石作为矿物协同蚀变剂,利用高铁赤泥中的钠元素作为焙烧过程中的纳化蚀变剂,来提高提铁后还原尾渣中惰性硅铝矿物的火山灰活性,使还原尾渣得到全组分利用,进而解决还原尾渣难利用的难题。

80、(3)利用高铁赤泥与高碳煤矸石作为协同催化裂解剂,来降低焦油及残碳的裂解催化活化能,降低焦油产率和残碳产率,进而解决生物质和煤矸石在还原过程中产生的焦油对工艺顺行造成的负面影响。

81、(4)利用高铁赤泥与高碳煤矸石作为焦油的协同净化剂对焦油成分进行靶向控制并净化,促进焦油中羧酸向酮类化合物的定向转化,提高焦油中酮类化合物含量,降低羧酸含量和酸度,优化焦油可燃特性,实现焦油的循环利用。

82、(5)利用赤泥、生物质和高碳煤矸石之间的协同热解效应对还原尾气进行净化,降低尾气中nox、so2以及co2的排放量,提高还原尾气的低位热值(燃烧性能),实现还原尾气的循环使用,进而解决还原尾气对环境造成的污染难题。

83、(6)在常温下利用回收尾气中的co2对还原尾渣进行碳化并优化尾渣晶型结构,提高尾渣建材化利用过程的水化性能,同时进一步净化还原尾气,去除尾气中残留co2组分,提高其燃烧性能。

84、(7)在常温条件下,利用硫酸盐类固废和碱性还原尾渣之间的协同效应对还原尾渣进行改性处理,进一步提高两者的胶凝活性,并利用水化反应特性对硫酸盐类固废和还原渣中存在的有机和无机污染物组分进行固化处理,进而解决硫酸盐类固废和还原尾渣危害大,利用难的问题。

85、(8)一种低碳全组分协同利用高铁赤泥、煤矸石等工业固废的工艺实现了一种工艺四个产品,即高品位铁精矿、高性能复合微粉、高品质焦油以及可燃性气体,还实现了有机和无机有害组分的清洁化处置,同时极大地降低了能耗和碳排放,整体工艺温度降低700-1000℃,铁元素回收过程中每代替一吨标煤可减少约1800kg co2,建材化利用过程中每代替一吨水泥熟料可少排约1000kg co2,实现了工业固废的增值利用。

- 还没有人留言评论。精彩留言会获得点赞!