一种碳化硼/金刚石复合防弹陶瓷及其制备方法与流程

本发明涉及防弹陶瓷制备,具体涉及一种碳化硼/金刚石复合防弹陶瓷及其制备方法。

背景技术:

1、防弹陶瓷属于无机非金属材料,是特种陶瓷的一种。防弹陶瓷具有极高的硬度和强度,在子弹撞击防弹陶瓷后,防弹陶瓷会发生碎裂,消耗子弹的大部分能量,并在撞击处形成一个“倒金字塔”型破坏锥。对于防弹陶瓷来说,弹性模量、硬度、强度、热导率越高,韧性越大,密度越小,防弹性能越高,防弹陶瓷对于动能的吸收能力越强。

2、目前,已应用的防弹陶瓷有氧化铝、碳化硅、碳化硼、氮化硅、硼化钛等,其中,最常见的防弹陶瓷为氧化铝、碳化硅、碳化硼。随着武器系统的升级换代,对防弹装备的要求也越来越高,传统的单相陶瓷由于弹性模量、硬度、韧性、强度有限,已经不能满足现在的要求,因此,防弹陶瓷开始朝着复合化的方向发展。

3、碳化硼是强共价键化合物,具有高熔点,高弹性模量,高强度,高热导率,高防弹性能,低密度,还具有超高硬度和很好的吸收中子能力,能够在射击测试中实现较小的凸现度,因此碳化硼是防弹陶瓷的最优选择,但是碳化硼的韧性小,影响了碳化硼在防弹陶瓷领域的发展。

4、金刚石是一种由碳元素组成的矿物,是石墨的同素异形体,也是常见的钻石的原身,金刚石是自然界中天然存在的最坚硬的物质,此外,金刚石还具有优异的热导性、电导性、化学稳定性,将金刚石加入陶瓷中,能够提高陶瓷的硬度和韧性,因此,金刚石被越来越多地用于防弹陶瓷的研究中。

5、将金刚石与碳化硼复合后制成的复合防弹陶瓷具有超高硬度,但是由于金刚石与碳化硼之间的界面结合强度差,且小粒径的金刚石在与碳化硼混合时易团聚,影响了复合防弹陶瓷的弹性模量、强度、韧性,还对复合防弹陶瓷的防弹性能造成影响。

6、为了解决上述问题,目前最常用的方法为对金刚石与碳化硼制成的坯体进行渗硅,硅与部分金刚石反应生产碳化硅,从而形成金刚石与碳化硅的复合物,碳化硅能够提高与碳化硼之间的界面结合强度,从而避免了由于界面结合强度差对复合防弹陶瓷的弹性模量和韧性造成的影响。但是该方法存在以下问题:金刚石与硅反应过程中会产生游离硅,游离硅会对复合防弹陶瓷的弹性模量、强度、热导率、韧性造成影响;渗硅过程中生成了碳化硅,碳化硅的加入会导致复合防弹陶瓷的吸收中子能力降低。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种碳化硼/金刚石复合防弹陶瓷及其制备方法,制备的复合防弹陶瓷的弹性模量、硬度、强度、热导率高,韧性大,防弹性能高,吸收中子能力强。

2、为解决以上技术问题,本发明采取的技术方案如下:

3、一种碳化硼/金刚石复合防弹陶瓷的制备方法,由以下步骤组成:制备复合金刚石微粉,制备包覆金刚石,混料,造粒,制备坯体,制备硅板,烧结,后处理;

4、所述制备复合金刚石微粉,将十二烷基三甲基溴化铵、无水乙醇、水混合后,在室温下以300-500rpm的搅拌速度搅拌10-20min,加入氨水调节ph至9-10,然后加入正硅酸乙酯、氧化铝、氧化硼,在70-80℃下以300-500rpm的搅拌速度搅拌12-15h,加入小粒径金刚石微粉,继续搅拌2-3h,得到混合液;将混合液转入水热合成反应釜中,将水热合成反应釜放入烘箱,控制烘箱的温度为140-160℃,15-18h后,取出,得到水热反应物;将水热反应物转入烘箱中,控制烘箱的温度为110-130℃,3-4h后,取出,粉碎至中位粒径为20-25μm,得到复合金刚石微粉;

5、所述制备复合金刚石微粉中,十二烷基三甲基溴化铵、无水乙醇、水、正硅酸乙酯、氧化铝、氧化硼、小粒径金刚石微粉的质量比为70-75:100-120:500-550:100-120:75-80:50-60:100-120;

6、所述氨水的浓度为25wt%;

7、所述氧化铝的粒径为1-2μm;

8、所述氧化硼的粒径为1-2μm;

9、所述小粒径金刚石微粉的粒径为8-10μm;

10、所述制备包覆金刚石,将硼粉、γ-氨丙基三乙氧基硅烷、第一份无水乙醇、水混合后,在40-50℃下以100-300rpm的搅拌速度搅拌5-6h,离心,控制离心的转速为5000-6000rpm,时间为8-10min,然后使用无水乙醇清洗沉淀物3-4次,转入烘箱中,控制烘箱的温度为110-130℃,2-3h后,取出,得到改性硼粉;将大粒径金刚石微粉、二硬脂酰氧异丙基硼酸酯、第二份无水乙醇混合后,在30-50℃下以100-300rpm的搅拌速度搅拌1.5-2h,离心,控制离心的转速为3000-4000rpm,时间为5-6min,使用无水乙醇清洗沉淀物3-4次,转入烘箱中,控制烘箱的温度为110-130℃,2-3h后,取出,得到改性金刚石微粉;将改性硼粉与改性金刚石微粉混合后球磨,控制球磨的转速为200-300rpm,球料比为8-10:1,2-3h后,得到包覆金刚石;

11、所述制备包覆金刚石中,硼粉、γ-氨丙基三乙氧基硅烷、第一份无水乙醇、水、大粒径金刚石微粉、二硬脂酰氧异丙基硼酸酯、第二份无水乙醇的质量比为100-110:20-25:1000-1500:1000-1200:500-600:30-35:3000-4000;

12、所述硼粉的粒径为1-2μm;

13、所述大粒径金刚石微粉的粒径为80-100μm;

14、所述混料,按质量份计,将大粒径碳化硼微粉、中粒径碳化硼微粉、小粒径碳化硼微粉、复合金刚石微粉、包覆金刚石、碳粉、酚醛树脂、甘油、水混合后,搅拌均匀,得到混合浆料;

15、所述混料中,大粒径碳化硼微粉、中粒径碳化硼微粉、小粒径碳化硼微粉、复合金刚石微粉、包覆金刚石、碳粉、酚醛树脂、甘油、水的质量比为35-40:15-20:5-7:10-12:15-18:3-5:10-15:10-15:80-110;

16、所述大粒径碳化硼微粉的粒径为50-60μm;

17、所述中粒径碳化硼微粉的粒径为4-6μm;

18、所述小粒径碳化硼微粉的粒径为300-500nm;

19、所述碳粉的粒径为7-10μm;

20、所述造粒,将混合浆料进行喷雾造粒后,过60-100目筛,取筛下物作为陶瓷粉体;

21、所述制备坯体,将陶瓷粉体转入模具中,布平后压制,控制压制的压力为25-35mpa,得到坯体;

22、所述制备硅板,按质量份计,将硅粉与酚醛树脂混合均匀,压制成硅板,控制硅板的质量为坯体质量的2.4-2.7倍,硅板的形状与坯体的渗硅面形状相同;

23、所述制备硅板中,硅粉与酚醛树脂的质量比为100-110:12-15;

24、所述硅粉的粒径为60-80μm;

25、所述烧结,将硅板放在坯体上,在真空炉中烧结,控制烧结的真空度为50-100pa,温度为1600-1800℃,29-31h后,自然降温至室温,得到烧结坯体;

26、所述后处理,对烧结坯体进行喷砂、检测,得到碳化硼/金刚石复合防弹陶瓷。

27、一种由前述的制备方法制得的碳化硼/金刚石复合防弹陶瓷。

28、与现有技术相比,本发明的有益效果为:

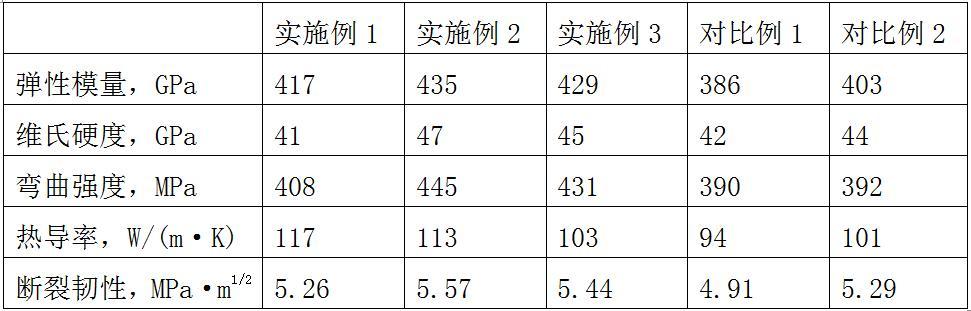

29、(1)本发明的碳化硼/金刚石复合防弹陶瓷的制备方法,制备的碳化硼/金刚石复合防弹陶瓷的弹性模量为417-435gpa;

30、(2)本发明的碳化硼/金刚石复合防弹陶瓷的制备方法,制备的碳化硼/金刚石复合防弹陶瓷的维氏硬度为41-47gpa;

31、(3)本发明的碳化硼/金刚石复合防弹陶瓷的制备方法,制备的碳化硼/金刚石复合防弹陶瓷的弯曲强度为408-445mpa;

32、(4)本发明的碳化硼/金刚石复合防弹陶瓷的制备方法,制备的碳化硼/金刚石复合防弹陶瓷的热导率为103-117w/(m·k);

33、(5)本发明的碳化硼/金刚石复合防弹陶瓷的制备方法,制备的碳化硼/金刚石复合防弹陶瓷的断裂韧性为5.26-5.57mpa·m1/2;

34、(6)本发明的碳化硼/金刚石复合防弹陶瓷的制备方法,制备的碳化硼/金刚石复合防弹陶瓷能够防4枪子弹,每枪子弹后的凸现度的平均数为12-16mm。

- 还没有人留言评论。精彩留言会获得点赞!