规模化电池级磷酸铁的连续生产系统的制作方法

本发明属于锂离子电池材料前驱体磷酸铁的制备,具体涉及一种规模化电池级磷酸铁的连续生产系统。

背景技术:

1、锂离子电池凭借高比能量、循环性能优异、绿色环保等优点而备受关注,当前已被大规模应用于智能手机、笔记本电脑、储能电站以及电动汽车上。在众多的电池类型中磷酸铁锂电池凭借安全性能高、循环寿命长、污染小、成本低等优点在市场占有率上反超三元锂电池,成为目前动力及储能电池的首选。动力及储能电池需求的爆发也带动了磷酸铁锂材料的发展,固相合成法-碳热还原法以其工艺相对简单、成熟度高等优势,是目前90 %以上的企业采用的制备方法,以该方法制备的磷酸铁锂占总出货量近80 %,磷酸铁是固相法制备磷酸铁锂的主要原材料,结合相关工艺与市场需求分析,发展固相法磷酸铁极具市场发展前景。

2、在日益加剧的竞争格局下,产品的生产成本及一致性越来越受关注。当前生产磷酸铁的厂家主要采用氨法及钠法工艺,受限于工艺条件及设备,基本采用间歇式生产方式,如原料配置端为间歇式单釜配制。该生产方式存在如下问题:①单釜投料导致生产效率低,人工投入成本高;②制备过程原料批次差异大,制备条件控制不够严谨精密,操作繁琐,不易自动控制,导致磷酸铁成品一致性较差;③反应釜数量多且占地面积大,设备投入大。相比之下,连续工艺特别适合于产品的规模经济生产。其具有工艺简化,易于自动控制,生产成本低,生产能力较大,产品一致性好等优点。因此,开发一种磷酸铁前驱体的连续化制备技术成为该行业未来的发展方向。

3、目前,磷酸铁前驱体的连续化生产在实际应用中还不普遍,如专利cn107337189a公开了磷酸铁连续化生产系统及连续化生产磷酸铁的方法,该专利并未提到原液的制取过程和压滤水洗系统,这两个环节极可能存在间歇式生产问题。又如实际两步氨法生产过程中铁源的连续化制备、磷盐的连续稳定制备以及合成及转晶反应的稳定进行均未完全实现。

技术实现思路

1、本发明针对现有磷酸铁前驱体间歇式制备过程中,控制不够严谨精密,操作繁琐,不易自动控制,产品一致性较差,生产能力较小,成本较高等问题,提出了一种规模化电池级磷酸铁的连续生产系统及制备方法,具体包括如下步骤:

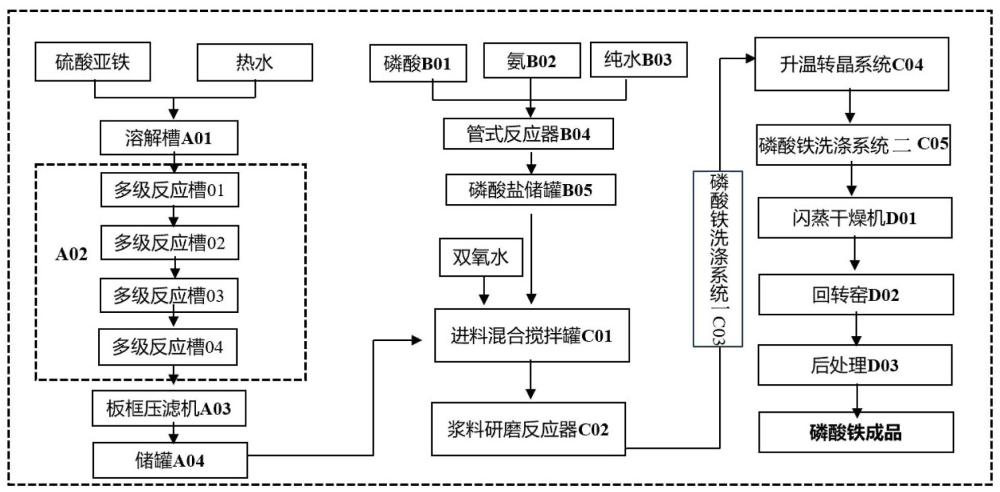

2、本发明所述的一种规模化电池级磷酸铁的连续生产系统,包括:

3、(1)用于钛白粉副产物硫酸亚铁连续化除杂净化系统;(2)用于混合磷盐连续化配料系统;(3)用于磷酸铁连续化合成洗涤系统;(4)用于磷酸铁连续化闪蒸干燥煅烧系统。

4、所述的钛白粉硫酸亚铁连续化生产系统由硫酸亚铁溶解槽、多级反应槽、板框压滤机以及储罐等几部分组成,各反应槽、过滤装置以及储罐之间通过泵和管道进行物料输送,通过蒸汽进行物料加热。

5、所述的硫酸亚铁溶解槽,主要进行硫酸亚铁的溶解及初始反应,反应槽包含进料口和出料口,其中进料口前端设置传送皮带,硫酸亚铁晶体通过传送皮带进行运输,进料口连续补充水和钛白副产物硫酸亚铁,硫酸亚铁晶体通过热水和蒸汽加热进行溶解。出料口通过隔膜泵将溶解后饱和硫酸亚铁溶液从顶端输送至一级反应槽底端进料口。

6、溶解后饱和硫酸亚铁溶液进入多级反应槽,如可以为3-6级反应槽,在一些实施例中,多级反应槽根据工艺要求分为4级,各反应槽之间采取串联排布。一级反应槽顶端溢流槽通过泵连接二级反应槽底端,二级反应槽顶端溢流槽通过泵连接三级反应槽底端,三级反应槽顶端溢流槽通过泵连接四级反应槽底端,四级反应槽顶端溢流槽通过泵连接压滤机进行过滤,各级反应槽溢流口出口溶液温度通过温度传感器进行监控,控制器连接温度传感器和蒸汽加热气动阀,控制气动阀开度,实时调节蒸汽流量,从而保证反应槽中温度稳定至设定值。其中,一级反应槽中包含硫酸亚铁溶液和过量铁屑;二级反应槽中包含硫酸亚铁溶液和过量还原铁粉;三级反应槽中包含硫酸亚铁溶液和过量还原铁粉;四级反应槽中包含硫酸亚铁溶液和磷铵溶液。

7、所述的(2)磷盐连续化生产系统包括:原料储罐(具体为磷酸储罐、液氨储罐、纯水储罐并联连接)、管式混合反应器及磷酸盐储罐,各部分之间通过泵和管道进行物料输送。

8、所述的管式混合反应器主要提供物料均匀混合及反应场所,使用管式混合反应器配合自动化控制技术,实现反应磷酸盐的连续稳定配制,省去大型配料反应釜的使用,此外还能提供换热,保证物料所需的反应温度。该过程是实现并稳定得到产成品指标的关键性手段,该管式混合反应器能够使指标保持一致性,符合下游产品的制备,且使装置开车运行至少稳定30天,更优选的稳定50天,更优选的稳定6个月及以上。

9、所述的管式混合反应器总体包含三级,一级管式混合反应器提供反应场所,同时起粗调磷酸盐溶液ph及密度的作用;二级管式混合反应器起细调溶液ph及温度功能,三级管式混合反应器起修正溶液ph、温度以及稳定磷盐的功能。

10、在一些工业化生产过程中,由于某些工艺的特定需求,混合溶液的混合程度是极难控制的,或是因为反应原料较多,搅拌设备难以实现混合,或是因为各原料混合过程因接触过程不同,反应程度不同,使混合过程难以实现。本技术中采用三级管式混合反应器,通过调节ph、密度、磷含量、温度来分析混合均匀的程度及效果。

11、其中一级管式混合反应器内部为双螺旋结构,分布在轴线两端的叶片通过旋转扭转,使两侧的叶片在轴线上呈螺旋排列,旋转叶片间隔的套在管内,管腔内包含流体流动的间隔室,达到分散流体的作用,内管外部设计具有换热功能的夹套结构;

12、一级管式混合反应器与二级管式混合反应器之间连接磷盐密度监测器以及ph监测器,磷盐密度控制器连接密度监测器和去离子水进料气动阀,ph控制器连接ph监测器和氨气进料气动阀;

13、二级管式混合反应器内部由波纹板组装而成的圆柱体填充,板片的波纹与管轴呈一定扭转角度,相邻混合单元的波纹板平行排列,形成交叉又立体的三维流通通道;

14、二级管式混合反应器与三级管式混合反应器之间连接ph监测器,ph控制器连接ph监测器和高浓氨水进料气动阀;

15、三级管式混合反应器内部由交叉的格栅按规律构成的x形单元模块组成,与轴呈30-60°排列,内管外部设计具有换热功能的夹套结构;

16、三级反应器出口处连接ph监测器、磷盐密度监测器以及温度监测器。其中,磷盐密度控制器连接密度监测器和去离子水进料气动阀,ph控制器连接ph监测器和饱和氨水进料气动阀,温度监测器连接夹套进口蒸汽阀门;

17、磷酸铁连续化合成洗涤工段包括:进料混合搅拌罐、浆料研磨反应器、磷酸铁洗涤系统一(无定型磷酸铁卧式洗涤离心机)、升温转晶反应器及磷酸铁洗涤系统二(即含水磷酸铁卧式洗涤离心机),各反应设备之间通过泵及管道连接件进行连接。

18、所述的进料混合搅拌罐,主要进行磷酸铁物料的初步混合。其中,进料系统通过监控合成反应ph自动调控各物料的进料速率,浆料d50控制在3-5μm左右。

19、所述的浆料研磨反应器,主要用于磷酸铁一次颗粒的细磨及再反应,进料混合搅拌罐和浆料研磨反应器之间通过单向进料器进行控制。

20、所述的浆料研磨反应器共包含三级研磨段,各段间经过串联连接。其中,进料端连接高压进料器,进料器末端设有多个喷孔,反应铁源与混合磷源及氧化剂经加压后喷射进入反应仓。反应仓下端连接一级研磨段上端,一级研磨段下端连接二级研磨段上端,二级研磨段下端连接三级研磨段上端,各级研磨器反应器分别配备不同类型及比例的氧化锆球,浆料经过各级反应器后具有不同的粒径分布。所述的三级研磨下端出口物料通过螺杆进料螺旋进入卧式活塞推料洗涤离心机,洗涤至洗水电导率满足产品要求。

21、所述的无定型磷酸铁及含水磷酸铁洗涤系统(磷酸铁洗涤系统一、酸铁洗涤系统二),主要用于磷酸铁合成过程中杂质离子的洗涤。主要包含浆料存储罐、卧式活塞推料洗涤离心机组成。其中浆料存储罐主要用于合成浆料暂时性存储,卧式活塞推料洗涤离心机主要用于磷酸铁的连续洗涤,无定型磷酸铁洗水电导率控制低于5 ms/cm,含水磷酸铁洗水电导率控制低于0.5μs/cm。

22、所述的升温转晶反应器,主要用于磷酸铁的转晶反应,其主要由管式混合反应器及换热蒸汽夹套组成,管式混合反应器中含有提升物料均匀分布的挡板,管式混合反应器中物料的温度通过dcs自动控制系统进行控制,管式混合反应器的长度根据工艺需求可灵活的进行模块的添加及减少。进入管式混合反应器前,洗涤完成的膏状浆料需分散至高温晶化溶液中,经隔膜泵连续输入保温管式混合反应器中进行转晶反应。

23、所述的磷酸铁连续化闪蒸干燥煅烧工段包括:闪蒸干燥机,回转窑及后处理系统。

24、所述的闪蒸干燥机,主要用于磷酸铁物料的烘干。经压榨后的含水磷酸铁,通过铰链将其送入旋转刀盘位置,经过热风烘干与刀盘破碎后即收集得到二水磷酸铁;

25、所述的回转窑,主要用于二水磷酸铁物料的煅烧。物料经回转窑高温烧结,完全脱除结晶水后即得到无水磷酸铁。

26、所述的后处理系统,主要用于磷酸铁物料的研磨、过筛及包装。经后处理系统处理的物料各物化指标均满足下游厂商产品要求。

27、采用上述中实现的规模化电池级磷酸铁的连续制备系统进行规模化电池级磷酸铁的连续制备方法,具体包括如下步骤:

28、s1:将钛白粉副产物硫酸亚铁经连续化除杂装置除杂后作为稳定的铁源;

29、s2:将磷酸、氨气、浓氨水、饱和氨水以及水通过磷酸盐连续化生产装置配置成稳定的磷酸盐溶液;

30、s3:将步骤s1中铁源、步骤s2中磷酸盐及双氧水分别通过铁源管道进口、混合磷源管道进口加入,经研磨反应器反应,洗涤设备洗涤,保温管式混合反应器中进行转晶反应,最终洗涤后得到含水磷酸铁;

31、s4:将洗涤后的含水磷酸铁经闪蒸干燥设备、回转窑煅烧及后处理系统处理后得到无水磷酸铁。

32、所述的步骤s1中硫酸亚铁溶解槽中,主要进行硫酸亚铁的溶解及初始反应,溶解过程中,始终保持溶液密度介于1.15~1.25 g/cm3之间,溶解槽温度控制在60~80 ℃,出口反应ph控制在1.0~2.0;

33、多级反应槽(a02)中第一反应槽温度控制在70~90 ℃,出口反应ph控制在2.0~2.5;第二反应槽温度控制在70~90℃,出口反应ph控制在2.5~3.0左右;第三反应槽温度控制在60-70 ℃,反应ph控制在3.2-3.6左右,溶液密度控制在1.18-1.20 g/cm3,第三反应槽溶液经压滤机过滤后外观澄清透明,浊度小于20ntu,最终进行反应的铁盐温度维持在20-50 ℃,可直接使用。

34、所述的一级管式混合反应器内部为双螺旋结构,分布在轴线两端的叶片通过旋转扭转,使两侧的叶片在轴线上呈螺旋排列,该结构使气液接触面积更大,旋转叶片间隔的套在管内,能在短时间多次实现气液连续混合。该体系会发生剧烈反应而大量放热,因此管腔内设计了包含流体流动的间隔室,来达到分散流体的作用。此外,封闭的管道混合方式避免了氨气的逃逸,相比釜式反应器结构该反应器实现了对其完全吸收,(如图1所示)。

35、通过调控一级管式混合反应器进料端磷酸的浓度和流量以及氨气的流量,来实现对一次反应溶液ph及密度的调控。一级管道混合器末端溶液ph调节至4.0~4.5,溶液密度控制至1.28-1.30 g/cm3左右,溶液反应温度控制在50~60 ℃左右,在该范围内大量的磷酸和氨气反应生成的磷酸盐主要成分为磷酸一铵和磷酸,其溶解度相对较大,且受溶液ph不敏感,不易结晶析出;

36、其中,二级管式混合反应器内部由波纹板组装而成的圆柱体填充,板片的波纹与管轴呈一定扭转角度,相邻混合单元的波纹板平行排列,形成交叉又立体的三维流通通道。填充的波纹结构减少了管道内死角,使液-液反应接触更加均匀,同时也避免细小晶体形成沉淀颗粒,封闭的结构设计进一步减少了氨损失,(如图2所示)。

37、通过调控二级管式混合反应器进料端高浓氨水的流速,将二次反应ph调节至5.5~6.5,该反应过程通过缓慢补加高浓氨水,实现磷酸一氢根占比的提升,溶液密度控制在1.24-1.26 g/cm3左右,该过程中磷盐含量较高,但仅形成部分微小晶核;

38、三级管式混合反应器内部由交叉的格栅按规律构成的x形单元模块组成,与轴呈30-60°排列,该结构主要使反应溶液在内部形成混流,使其更加充分混合。内管外部设计具有换热功能的夹套结构,是为了进一步提升溶液温度,加速细小晶体溶解,(如图3所示)。

39、三级管式混合反应器进料采用饱和氨水,将三次反应ph调节至6.7~6.8,溶液密度控制在1.25±0.05 g/cm3左右,该部分主要起精调ph及溶液密度的作用,此时该溶液阴离子主要为磷酸一氢根,在该ph条件下易使合成反应过程维持在平衡状态,且反应时成核速率更快,致使生成磷酸铁的一次颗粒变小。

40、生产系统的升温通过管道外的换热夹层进行换热,换热介质为蒸汽,蒸汽水从夹层进口进入,从夹层出口排出。

41、所述的步骤s3中,浆料经过各级浆料研磨反应器后具有不同的粒径分布,其中一级研磨段控制其粒径在1 μm左右,二级研磨段控制其粒径在300-600 nm左右,三级研磨段控制其粒径在100-300 nm左右。所述的步骤s3中,经反应完成的物料,洗涤至洗水电导率低于5 ms/cm。

42、所述的步骤s3中,升温转晶反应器的反应温度控制在94~98 ℃,反应时间控制在10-15 min,反应完成后浆液由黄色变为粉色。

43、所述的步骤s4中煅烧温度设定为550-650 ℃,煅烧时间为100-300 min,煅烧结束后即可得到电池级无水磷酸铁。

44、与现有技术相比,本发明的有益效果为:

45、1、本发明根据磷酸铁合成过程中对磷酸盐的要求,以及分析磷酸盐的特性,采用多级管道混合器进行高浓磷铵溶液的配制。成功解决了高浓度磷酸盐的大批量、无批次、连续化制备方法。与此同时,采用多级管道混合器替代了反应釜等大型设备的投入及设备的占地面积,大大提高了生产效率。

46、2、本发明从铁源、磷源原材料至磷酸铁成品,全制备流程均采用连续生产工艺,可将整个反应串联起来,从原材料端至成品端所有关键指标均通过自动化系统监控,减少人为生产过程中所产生的误差,使产出的产品一致性更高。同时,该连续化工艺极大减少了人工的使用,降低了产品的生产成本。

47、3、本发明将钛白粉副产物硫酸亚铁除杂净化设计成连续净化方式,实现了铁源的经济性、连续性以及稳定性制备,大大提高了生产效率。

48、4、本发明在反应阶段使用了浆料研磨反应器,可均匀的控制磷酸铁颗粒一次粒径,使包裹在产品中的硫酸根、铵根及其他金属杂质离子在一次洗涤过程中被洗水带出,从而提升产品纯度,降低洗水用量。同时,研磨过程使整体颗粒粒径降低,减少了转晶过程所消耗的时间,提升了生产效率。

- 还没有人留言评论。精彩留言会获得点赞!