一种玻璃微珠成型的挤出造粒装置的制作方法

本发明涉及造粒成型,具体涉及一种玻璃微珠成型的挤出造粒装置。

背景技术:

1、玻璃微珠是近年来发展起来的一种用途广泛、性能特殊的一种新型材料。该产品由硼硅酸盐原料经高科技加工而成,粒度为10—250微米,壁厚1-2微米。该产品具有质轻、低导热、较高的强度、良好的化学稳定性等优点,其表面经过特殊处理具有亲油憎水性能,非常容易分散于有机材料体系中。

2、玻璃微珠具有质地轻、吸油率低、流动性好、隔热隔音等特性。

3、在实际应用中,玻璃微珠常常被用来当填充料使用,它的比重轻体重大,填充后可以大大减轻产品的重量,降低产品成本;玻璃微珠还可以用来制作成保温、隔音产品使用,它的内部空气稀薄,可以减缓在急冷和急热的条件下造成的温度冲击;玻璃微珠对紫外线有很好的反射作用,利用这一特性可以将它用在建筑或者工件表面,能有效的避免涂层老化变黄等;而且它的颜色纯白,可以广泛用在对外观颜色有要求的制品中。

4、玻璃微珠的生产工艺流程主要包括:第一步,选择合适的原材料;第二步,将所有的玻璃原料推入熔炉中进行高温熔化;第三步,熔化的玻璃液体通过喷嘴或者旋转盘等装置滴落到冷却区域,在冷却的过程中形成小颗粒并且凝结成珠;第四步,开始对成型的玻璃微珠进行分级,通过筛网根据粒径大小对微珠进行分类;最后,对经过分级的玻璃微珠进行清洗,清除多余的杂质,通过干燥设备烘干后进行包装质检。

5、其中,造粒是直接影响玻璃微珠品质的重要环节,玻璃微珠造粒的主要设备为成型机,然而现有的造粒成型机由于造粒方式上的限制,导致其在应用于玻璃微珠的造粒时,普遍存在以下几个问题:

6、1、功能单一。具体来说,现有的造粒成型机往往只能实现单一的造粒功能,而原料熔融、冷却定型以及筛分等环节则需要转移至其他设备进行,操作繁琐,影响造粒效率,且熔融原料及造粒成品进行转移输送的过程中,不可避免地会造成原料损失,增加了生产成本。

7、2、造粒不均匀。具体来说,现有的造粒成型机多采用滴液造粒的方式,液滴容易出现滴落不及时,使得成型的玻璃微珠出现大小不一的问题,或是液滴粘附在设备内壁上导致形状发生改变,这些都会影响造粒成型的质量。

8、3、成型的玻璃微珠排料不及时造成堆积,影响造粒正常进行的问题。

9、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对现有技术中的缺陷,本发明提供一种玻璃微珠成型的挤出造粒装置,用以解决传统技术中的成型设备在用于玻璃微珠品质的造粒时,存在的功能单一、造粒不均匀以及排料不便的问题。

2、为实现上述目的,本发明提供如下技术方案:

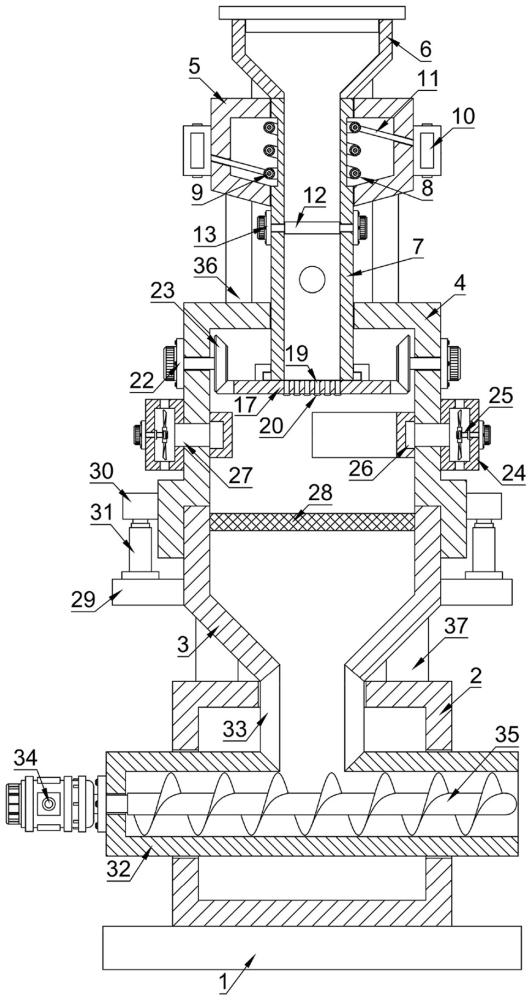

3、一种玻璃微珠成型的挤出造粒装置,包括水平设置的方形底座,所述方形底座上固接有方形的落料箱,所述落料箱内设有排料组件,所述落料箱的上端面上固定安装有筛选筒,所述筛选筒上升降套装有造粒箱,所述造粒箱内分别设有挤压造粒组件和风冷定型组件,所述造粒箱的上方固定设有加热箱,所述加热箱内设有原料熔融组件。

4、作为一种优化的方案,所述原料熔融组件包括加料斗,所述加料斗固接在所述加热箱的上表面上,所述加料斗的下端固接有竖向的进料管,所述进料管的下端穿过所述加热箱并延伸至所述造粒箱内。

5、作为一种优化的方案,所述原料熔融组件包括螺旋盘管,所述螺旋盘管固定套设在所述进料管上,所述螺旋盘管内设有电热丝,所述加热箱的每个横向外侧壁上分别固接有供电座,所述供电座外接输出电缆,所述输出电缆与所述电热丝连接供电。

6、作为一种优化的方案,所述进料管靠近下端开口处的外周壁上固接有限位环。

7、作为一种优化的方案,所述挤压造粒组件包括造粒转盘,所述造粒转盘紧贴所述进料管的下端口设置,所述造粒转盘的上表面固接有限位套,所述限位套转动卡装在所述限位环上。

8、作为一种优化的方案,所述造粒转盘的中部开设有若干个竖向的造粒口,每个所述造粒口的下端分别固接有液滴喷嘴。

9、作为一种优化的方案,所述造粒转盘的外周壁上固接有锥形齿环,所述造粒箱的外周壁上沿横向固接有两个对称的转动驱动电机,每个所述转动驱动电机的输出轴末端分别穿过所述造粒箱的侧壁并固接有锥形齿轮,所述锥形齿轮与所述锥形齿环啮合传动。

10、作为一种优化的方案,所述风冷定型组件包括两个对称设置的风机箱,两个风机箱沿横向固接在所述造粒箱的外壁上,所述风机箱内设有转动风机,所述造粒箱的内周壁上固接有两个旋转对称的出风筒,所述出风筒和所述风机箱之间开设有进风口。

11、作为一种优化的方案,所述进料管的内部设有翻转隔板,所述进料管的外周壁上固接有两个水平相对的翻转驱动电机,每个所述翻转驱动电机的输出轴末端分别穿过所述进料管的外壁并固接至所述翻转隔板的侧端面,两个所述翻转驱动电机设于所述加热箱和所述造粒箱之间。

12、作为一种优化的方案,所述加热箱和所述造粒箱之间还设有两根对称的加压管,两根所述加压管沿纵向设置,每根所述加压管的开口端分别向下倾斜设置并固接连通至所述进料管,每根所述加压管的上部封闭端分别固接有压缩气泵。

13、作为一种优化的方案,所述筛选筒靠近上端开口处的内周壁上固接有水平的筛分网。

14、作为一种优化的方案,所述筛选筒的外周壁上固接有水平的环形托板,所述造粒箱的外周壁上固接有环形定位板,所述环形托板和所述环形定位板之间设有若干个中心对称的升降伸缩缸,所述升降伸缩缸的下部固定端固接在所述环形托板的上表面上,所述升降伸缩缸的上部伸缩端固接至所述环形定位板的下表面。

15、作为一种优化的方案,所述排料组件包括排料管,所述排料管固定卡装在所述落料箱上,所述排料管为一端封闭、另一端开口的水平管,所述排料管的中部固接有竖向的中转管,所述中转管的上端固接连通至所述筛选筒。

16、作为一种优化的方案,所述排料管的封闭外端面上固接有输送驱动电机,所述输送驱动电机的输出轴末端延伸至所述排料管内并固接有水平的排料绞龙。

17、作为一种优化的方案,所述造粒箱和所述加热箱之间设有若干块固定支撑板,所述固定支撑板的上端固接至所述加热箱的下表面,所述固定支撑板的下端固接至所述造粒箱的上表面。

18、作为一种优化的方案,所述落料箱和所述筛选筒之间设有若干个连接支撑块。

19、与现有技术相比,本发明的有益效果是:

20、本发明可在一台设备上同时实现玻璃微珠制造过程中的原料熔融、挤压造粒、冷却定型以及筛选分级等多个环节,且不同状态的玻璃微珠制备原料以及造粒成品在本发明内是安装流程连续自动转移的,省去了物料转移的中间环节,简化了流程,提高了造粒效率。

21、本发明中设置的原料熔融组件可将固态原料加热熔融成液态,为后续的造粒环节做准备。具体地,原料熔融组件包括加热箱,加热箱内设有竖向设置的进料管,进料管外侧套装有螺旋盘管,螺旋盘管可从外部对进料管内的原料进行加热,使其熔融;进一步地,进料管内还设有翻转隔板,翻转隔板可在翻转驱动电机的控制下进行翻转,从而控制进料管上半部和下半部的隔通,从而使得原料熔融和挤压造粒既是各自独立、互不影响的环节,又能够在需要时有机地联系起来。

22、本发明中设置的挤压造粒组件可实现玻璃微珠的均匀造粒。具体地,挤压造粒组件包括造粒转盘,造粒转盘紧贴进料管的下端口转动设置,压缩气泵产生的高压气体经加压管进入进料管,将熔融的液态原料向下挤压,使其穿过造粒口并经液滴喷嘴后滴落,同时造粒转盘可在转动驱动电机的控制下绕轴转动,可将液滴喷嘴上的液珠原料甩落,避免因液珠滴落过快或不及时所造成的玻璃微珠大小不一的问题。

23、本发明中设置的风冷定型组件可在液珠滴落的过程中对其进行风冷冷却,以达到定型的目的。具体地,风冷定型组件包括两个对称固接在造粒箱外壁上的风机箱,风机箱内设有转动风机,造粒箱的内周壁上对应两个风机箱分别固接有两个出风筒,出风筒可改变风向,将直流的冷却风转换为周向的旋流,从而对滴落的液珠进行冷却定型,进一步地,周向流动的冷却风也可对液珠滴落的位置进行限定,防止其撞击到造粒箱的内壁上,发生形状改变。

24、本发明中设置的筛分网可实现对于成型后玻璃微珠的筛选分级。具体地,完成造粒玻璃微珠下落至筛分网上,细小的玻璃微珠会穿过筛分网并继续下落,粗大的玻璃微珠则被隔挡并留存在筛分网上。

25、本发明中设置的排料组件可对筛选完毕的玻璃微珠进行横向定量输送,以防止其堆积在设备内部。

- 还没有人留言评论。精彩留言会获得点赞!