一种固碳再生微粉-钢渣复合胶凝材料及其制备方法和应用

本发明属于建筑固废回收再利用,具体涉及一种固碳再生微粉-钢渣低碳复合胶凝材料及其制备方法和应用。

背景技术:

1、普通硅酸盐水泥(opc)具有一系列优异的性能,在当前的建筑、交通、路基材料等行业中占有举足轻重的地位,为城市化进程做出了重要贡献。随着水泥不断生产,势必导致会加剧石灰石和粘土资源的开采,会导致生态遭到破坏,加快资源的枯竭。同时,我国建筑垃圾废弃物产生量逐年增长,目前每年的建筑垃圾产生量已经超过30亿吨,其中60%以上是废弃混凝土。将废弃混凝土二次处理后替代骨料是提高建筑固废资源化利用率的有效途径。废弃混凝土侧重于回收利用再生骨料,再生骨料在破碎的过程中,产生10%~25%粒径小于0.074mm的细粉,也叫再生微粉,主要由硬化水泥石、煅烧黏土砖及磨碎的砂、石骨料组成。再生微粉具有一定的火山灰活性,有替代水泥做混合材的潜力。目前,国家已经开始实施jb/t 573-2020《混凝土和砂浆用再生微粉》的行业标准,再生微粉作为矿物掺和料代替胶凝材料成为研究热点。实现废弃混凝土再生微粉的回收利用,不仅有助于提高建筑固废资源化利用率,减少对环境的污染,而且能解决实际工程中原料紧张的问题。

2、此外,随着全球气候变暖的形势日益严峻,水泥厂、钢厂等作为温室气体co2的主要排放来源,其产生的co2气体需经过处理后再排放,以达到“减碳”目的。研究发现在再生骨料回收过程中产生的再生微粉产量巨大、与co2反应性高,是一种天然的碱性废弃物固碳材料。而且再生微粉碳化后活性增大,或可成为有价值的辅助胶凝材料。但再生微粉品质较差,活性较低,对水泥的取代率较低,在工程实际中的应用较少。同时关于活化方式对再生微粉性能以及微观反应机制的系统性目前认识尚不足。此外,现有研究所用再生微粉来源于实验室废弃混凝土,组分简单且矿化过程在高浓度co2、高温高压的理想状态下进行,无法为该技术现场示范及再生微粉的真实固碳率评价提供可靠的理论基础。

3、因此,如何低碳、环保、合理地利用再生微粉,提高再生微粉对水泥的取代率,提升再生微粉在应用过程中的性能与品质是必要的。

技术实现思路

1、为解决上述技术问题,本发明提出了一种固碳再生微粉-钢渣复合胶凝材料及其制备方法和应用,通过利用再生微粉和钢渣进行协同复配,制备出一种固碳再生微粉-钢渣复合胶凝材料,不仅实现建筑垃圾中再生固废和co2高附加值利用,提高再生微粉利用率,还能降低水泥熟料用量和碳排放量。

2、为实现上述目的,本发明提供了以下技术方案:

3、本发明的技术方案之一:

4、一种固碳再生微粉-钢渣低碳复合胶凝材料,原料包括:再生微粉、钢渣和改性剂;

5、其中,所述再生微粉和钢渣的质量比为(8-12)∶(1-2)。

6、优选的,所述再生微粉是以废弃混凝土或废弃砂浆经破碎、粉磨和筛分后获得的粒径小于0.075mm的粉末;进一步,其平均粒径为10um~20um,比表面积大于350m2/kg,caco3的含量大于25%;

7、所述钢渣的密度为2.5~3.5g/cm3;粒径为5um以下;铁元素含量大于60%。

8、优选的,所述改性剂的添加量为所述再生微粉的6~8wt.%。优选7wt.%。

9、进一步,所述改性剂包括硅酸钙、硫酸钠、硫酸铝盐、硅酸钙、石灰、三乙醇胺、水洗浆、沸石粉或珍珠岩粉中的任意两种或任意两种以上。优选的,改性剂采用硫酸钠和硫酸铝盐。

10、本发明技术方案之二:

11、一种固碳再生微粉-钢渣低碳复合胶凝材料的制备方法,包括以下步骤:

12、按照上述原料用量进行称量备用;

13、利用湿法研磨将所述再生微粉和钢渣研磨成混合浆液;

14、向所述混合浆液中加入所述改性剂并通入工业废气进行碳化,烘干,得到所述固碳再生微粉-钢渣低碳复合胶凝材料。

15、有益效果:本发明以再生微粉为原料,协同钢渣,利用湿法研磨,实现再生微粉-钢渣固废颗粒超细化,在工艺捕集的co2混合气体中进行碳化处理,并利用改性剂(硫酸钠、碳酸钙等)以增加ca2+的浓度和提高co32-的浓度来提升固碳效率,再将固碳再生微粉-钢渣、水泥熟料和磷石膏以合适的配比复配而成的,从而达到多元复合胶凝材料的交互叠加效应。

16、优选的,使用qm-dk12型行星式球磨机进行湿法研磨,按照质量比,研磨介质∶所述再生微粉与钢渣之和∶水=15∶1∶3。

17、优选的,所述湿法研磨过程中的参数条件为:研磨温度低于90℃;研磨转速为150~250r·min-1;研磨时间为5~25min。

18、优选的,所述碳化过程中的参数条件为:碳化温度50~90℃,碳化压力0.1~1.2mpa,碳化湿度≥65%,碳化时间为2~10h。

19、有益效果:在本发明限定的碳化过程中,co2与再生微粉的主要成分ca(oh)2、c-s-h和未水化颗粒(硅酸二钙c2s和硅酸三钙c3s)反应均匀生成高活性的碳酸钙(caco3)和二氧化硅凝胶,可作为辅助性胶凝材料使用。在再生微粉各组分中,co2最易与ca(oh)2快速发生反应,在孔隙中生成caco3。caco3的细小颗粒可以作为惰性填充料,填充孔隙结构;也可改善水泥的粒径分布,优化水泥浆体的孔结构。同时caco3还可以为水化产物c-s-h提供成核位点,促进水泥水化产物围绕晶核形成以促进水化。此外,caco3可与水泥中的铝相包括铝酸三钙(c3a)和铁铝酸四钙(c4af)反应,生成水化碳铝酸钙。水化碳铝酸钙的形成会抑制三硫型铝酸钙向单硫型铝酸钙转变,促进水泥水化结构稳定。

20、优选的,所述工业废气中二氧化碳的体积浓度为20%~99.9%。

21、进一步,在通入工业废气的过程中还需伴随搅拌,搅拌速度为100~600r/min。

22、本发明技术方案之三:

23、上述固碳再生微粉-钢渣低碳复合胶凝材料在制备复合水泥净浆中的应用,在所述复合水泥净浆中,所述固碳再生微粉-钢渣低碳复合胶凝材料用量为水泥熟料的15~25wt.%;优选为19wt.%。

24、优选的,所述水泥熟料为硅酸盐水泥熟料。

25、优选的,在所述复合水泥净浆中,原料还包括脱硫石膏和磷石膏;其中,所述脱硫石膏为水泥熟料的2~4.8wt.%,更优选为4.8wt.%;

26、所述磷石膏为水泥熟料的3~10wt.%。

27、与现有技术相比,本发明具有如下优点和技术效果:

28、(1)本发明材料简单易得,工艺易调控,制作成本低,适应大规模生产。

29、(2)本发明绿色复合掺合料产品可较大量地消纳建筑垃圾,为建筑垃圾提供了一条高附加值的资源化利用方式,同时可代替水泥熟料降低了其用量,对保护生态环境具有良好的推动作用。

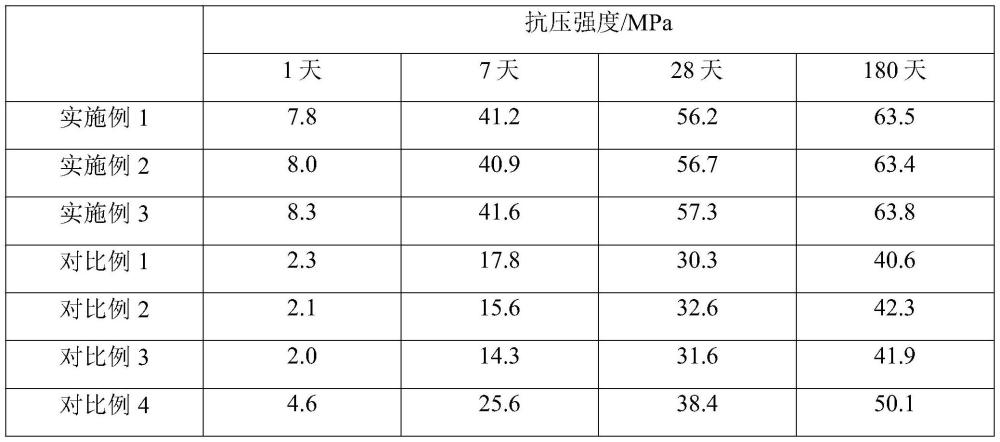

30、(3)本发明方法能制备出力学效果较好的复合凝胶材料,安定性合格,凝结时间也符合水泥的技术标准要求,与普通硅酸盐水泥相比在凝结时间、抗压强度、工作性能均有显著提高。使得再生微粉替代水泥应用于水泥混凝土体系中具有更高的强度,实现大掺量取代水泥等胶凝材料的目的。

31、(4)与现有的常规凝胶材料相比,本发明复合凝胶材料的原料中除了外加剂之外,其余混合组分均来源于工业废弃物,使用量高达95%以上,具有非常明显的环保、经济的特点,属于绿色建筑材料。

32、(5)本发明显著提高了再生微粉的活性,降低了再生微粉直接掺入水泥混凝土中的不利影响,拓宽其工程应用范围,且本发明工艺低碳环保,显著增加了再生微粉二氧化碳的固碳量,应用前景广阔。同时,该绿色复合凝胶材料可发挥各胶凝体系间的复合叠加效应,对混凝土性能产生积极影响。

- 还没有人留言评论。精彩留言会获得点赞!