一种磷渣制备蒸压加气混凝土砌块的方法与流程

本发明涉及环保建筑材料领域,具体涉及一种磷渣制备蒸压加气混凝土砌块的方法。

背景技术:

1、蒸压加气混凝土制品(砌块或板材)以硅质材料和钙质材料为主要原料制成的一种具有轻质、保温、隔热、隔声等多种优异性能的多孔硅酸盐制品。其中硅质材料选用的是硅酸盐水泥,钙质材料选用石灰。在制造过程中通过核实比例将水泥和石灰石混合搅拌形成混凝土,并加入发气剂后,将混凝土放入高温高压环境中进行蒸压得到蒸压加气混凝土制品。

2、蒸压加气混凝土砖中的水泥用量和石灰用量大致相同,一般为总用量的22~30%,由于水泥和石灰的大量使用,不仅使得材料成本增加,还增加了碳排放;因此寻求优质的钙质与硅质原料作为替代材料来制备蒸压加气混凝土势在必行。

3、磷渣是用电炉法制黄磷时形成的粒状炉渣,每生产1t黄磷大约需要8.5~9.5t磷矿,产生8~10t的黄磷渣。磷渣主要资源化应用于建材行业,水泥和混凝土是主要的领域,但用量有限。这就使得磷渣大量堆积,造成很大的资源浪费,且其占用大量土地资源,长年堆放在露天,风吹雨淋,磷渣中的磷、氟及有毒物质经水淋后会渗透到土壤中也会造成环境污染。

4、长久以来,磷渣由于其活性低,因此现在磷渣在混凝土中只作为填料使用,每次用量一般为总量的20%~40%。比如在《磷渣粉在混凝土工程中的应用探讨》中提到磷渣粉用量较大后,混凝土强度大幅度下降。其原因是磷渣粉活性较低,无法进行水化反应,只能作为骨料使用。

5、现有专利cn 101608484a一种磷渣蒸压加气混凝土砌块及其制备方法,以及cn101412633a用磷矿渣制造加气混凝土的方法,虽然使用磷渣作为原材料,也采取了增加活性的办法,将其作为部分替代水泥的使用,但在做成加气混凝土砌块过程,还是必须加入大量的石灰石水泥反应才能达到加气混凝土强度要求。

6、通过分析可知,磷渣中不仅仅含有40%以上的二氧化硅,其中氧化钙的含量也非常高,达到了45%~55%。通过x射线衍射分析可以明显看到磷渣以玻璃体存在,其中玻璃体含量能够达到85%以上,但是玻璃体磷渣中的钙活性相对较低。因此需要活化玻璃体磷渣,最大程度将其中氧化钙成分加以利用。然而采用现在常规办法对玻璃体中的氧化钙成分进行活化,表现出来的情况是:速度慢、活化程度低,使得内部氧化钙成分并不能起到代替混凝土中石灰石的作用。要使得玻璃体磷渣中氧化钙成分中可以替代混凝土中的石灰,其关键技术是如何提高玻璃体中的氧化钙的活化效率。

技术实现思路

1、本发明提供一种磷渣制备蒸压加气混凝土砌块的方法,以实现高效利用玻璃体中的氧化钙,从而降低或不再额外添加石灰石作为混凝土材料,并能达到蒸压加气混凝土制品的相应标准。

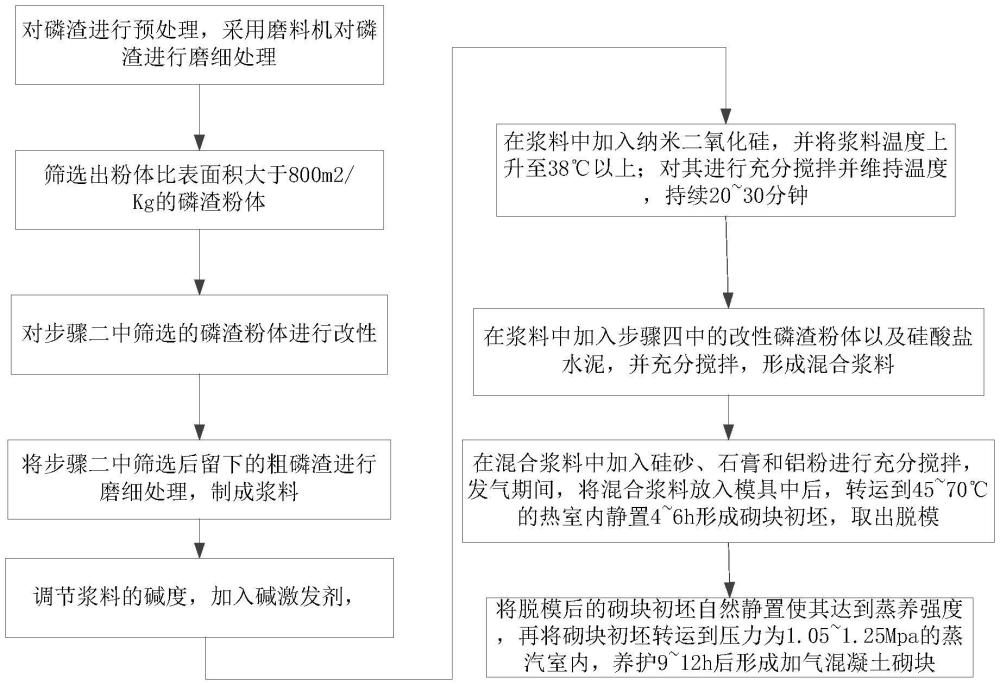

2、为实现上述目的,本发明提供的基础方案为:一种磷渣制备蒸压加气混凝土砌块的方法,包括:

3、步骤一:对磷渣进行预处理,采用磨料机对磷渣进行磨细处理;

4、步骤二:筛选出粉体比表面积大于800m2/kg的磷渣粉及粗磷渣;

5、步骤三:对步骤二中筛选的磷渣粉进行改性,加入干性改性剂粉末,采用气流搅拌机充分搅拌,并保持磷渣粉温度大于80℃,充分搅拌完成后将其静置1小时以上,形成改性磷渣粉;

6、步骤四:预备主要原材料,按照重量份数比为,硅酸盐水泥6~8份;改性磷渣粉5~8份、粗磷渣34~70份、硅砂粉7~36份、山砂0~14份;

7、步骤五:将步骤四中全部粗磷渣与水混合,并加入1份~3份的石膏进行混合,然后再次磨细处理,制成浆料;

8、步骤六:调节浆料的碱度,加入碱激发剂,使得浆料的ph在12以上,且碱的浓度达到12mol/l;

9、步骤七:在浆料中加入纳米二氧化硅,并将浆料温度上升至38℃以上;对其进行充分搅拌并维持温度,持续20~30分钟;

10、步骤八:在浆料中加入硅酸盐水泥,以及步骤四中的改性磷渣粉,并充分搅拌,形成混合浆料;

11、步骤九:在混合浆料中加入硅砂粉、以及步骤四中剩余石膏;使混合浆料的扩展度达到200~250mm之间,然后加入铝粉进行充分搅拌,并补充碱激发剂,使得混合浆料的ph在12以上,且碱的浓度达到12mol/l,铝粉用于混合浆料发气,当发气完成后,将混合浆料放入模具中后,转运到45~70℃的热室内静置4~6h形成砌块初坯,取出脱模;

12、步骤十:将脱模后的砌块初坯自然静置使其达到蒸养强度,再将砌块初坯转运到压力为1.05~1.25mpa的蒸压釜内,养护9~12h后形成加气混凝土砌块。

13、本发明的工作原理及优点在于:

14、1、首先通过干磨粉工艺,将磷渣进行粉碎,筛选出表面积大于800m2/kg的磷渣粉,经过试验表面积大于800m2/kg的磷渣粉在碱性环境具备水化反应的能力,再改性剂的参与,使得表面积大于800m2/kg的磷渣粉水解程度大于80%,磷渣粉水解后生成与水泥作用相同的胶凝材料,使其可以代替水泥的作用。

15、2、将磷渣细粉筛选出去后,可以防止后续加水磨细后,较细的粉末覆盖在较粗的磷渣颗粒上,导致较粗的磷渣颗粒水化反应减弱的情况,在初期就将较细的磷渣细粉筛选出去,能够提高整个水化反应效率。

16、3、在步骤四中是将步骤二中的粗磷渣、加入石膏和水再次进行磨细处理,石膏有助于磷渣玻璃体的水解。

17、4、避免了水泥等胶凝材料前期活性较高,对磷渣水化反应出现抑制,此阶段磷渣浆料中只加入纳米二氧化硅,磷渣浆料在加热且碱性的条件下,磷渣中玻璃体进行水解,磷渣水解后的活性钙、硅,被纳米二氧化硅吸附,使得磷渣中为水解的玻璃体暴露出来进行水解,如此反复,磷渣中的大部分玻璃体水解完成,产生了具有非常高活性的氧化钙,且高活性的氧化钙大量被吸附在纳米二氧化硅空隙中,暂未与其他材料进行反应。

18、5、然后加入改性磷渣粉以及硅酸盐水泥,使得磷渣浆料中大量产生胶凝物质,形成混凝土早期强度,使得混合浆料能够达到初坯成型目的。

19、6、通过加入铝粉进行发气,并调节浆料粘稠程度;使得发气产生的气体有效在混合浆料中形成蜂窝结构。

20、7、将砌块初坯转运到压力为1.05~1.25mpa的蒸压釜内中,因为纳米二氧化硅中有大量活性氧化钙,在高温高压环境中,纳米二氧化硅、活性氧化钙、水泥和改性磷渣粉进行二次水化反应,并相互物理作用,纳米二氧化硅将作为晶核,并加快结晶作用,絮凝状的凝胶逐渐转化为层状的托贝莫来石晶体,各晶粒之间的接触点增多,形成晶体连生体,整体结构更为致密。从宏观来看,在前期进行了发气步骤,使托贝莫来石形成蜂窝状,使得混凝土加气块从微观和宏观形成多边形稳定架构,提高了整个加气混凝土砌块的抗压和抗弯强度。

21、针对未反应的纳米二氧化硅,其填充在托贝莫来石内部孔隙中,改善孔结构,进一步提高最后成型的加气混凝土砌块的强度。

22、综上,通过本方法,各步骤相互作用下,在不使用石灰,少量使用水泥用量的情况下,以磷渣作为最大量使用的原材料,生产出来的加气混凝土砖干密度符合b06,强度级别在a5.0以上。加气混凝土砌块的强度要求参考《蒸压加气混凝土砌块》gbt11968-2020)中的解释。

23、优选的,步骤一中,所选用的磷渣中玻璃体需含量在85%以上,玻璃体中的氧化钙含量大于40%,二氧化硅的含量在30%以上,可以看出磷渣的玻璃体含量较高,本方案能够用于较高玻璃体含量的磷渣,针对玻璃体含量在85%以下的自然也能受用。

24、优选的,步骤五中,所述磷渣水磨后的表面积大于400m2/kg的磷渣微粒,让磷渣形成具备更加容易被水解的条件。

25、优选的,步骤六中,硅酸盐水泥使用量大于改性磷渣粉,由于改性的磷渣粉水解后其中的二氧化硅、氧化钙被析出,在碱性环境可以形成凝胶材料,可部分代替水泥用量,但为了维持后期强度,改性磷渣粉使用少于硅酸盐水泥。

26、优选的,步骤六中,所述碱激发剂为氢氧化钠、碳酸氢钠、碳酸钠或氢氧化钙其中一种或多种。磷渣水解、铝粉发气和蒸压过程在碱性条件下,碱激发剂选用上述材料不仅成本便宜且反应后污染较小。

27、优选的,所述步骤五和步骤九一共加入的石膏量为5~12份。步骤四中加入石膏是对磷渣形成利于水解的激发条件,需求量较少,经过测量采用上述范围足以满足激发条件即可,步骤九中的石膏是为了调节混合浆料的扩展度。

28、步骤六加入纳米二氧化硅后,会在石膏激发下,迅速参与到磷渣的水解过程中,纳米二氧化硅作为一种吸附能力强的材料,当磷渣颗粒表面层水解后,纳米二氧化硅迅速将磷渣颗粒表面层水解的成分吸附其中,使得磷渣玻璃体持续暴露出来完成水解。

29、优选的,步骤六中,加入的纳米二氧化硅的使用量为磷渣的0.2%~1%,纳米二氧化硅的直径选择小于100纳米的二氧化硅微粉,步骤五中加入的纳米二氧化硅作为凝胶材料的晶核作用,逐渐吸收水解后的氧化钙,并进一步构件成凝胶材料,选用纳米二氧化硅的直径为小于100纳米均可以满足反应条件。

30、优选的,步骤九中同硅砂一并加入的还包括有稳泡剂,稳泡剂选用羟丙基甲基纤维素、碳酸氢钠、阿拉伯胶、聚丙烯酰胺中的一种或几种;铝粉发气是铝粉与碱液发送反应,生成氢气,通过稳泡剂将氢气包裹,使得发气过程,氢气可以形成多气泡的蜂窝状,可以有效增强加气混凝土砌块的抗弯强度。

31、最后,在步骤九中,在混合浆料放入模具之前,再次测量一次混合浆料的ph值,如ph值小于12,需添加碱液,并搅拌,调节混合浆料的ph值在12以上,这样使得在蒸养过程,混凝土处于碱性条件,使得磷渣在高温高压水解更加迅速,最终能够将玻璃体中的氧化钙最大限度利用,从而取代石灰用量。

- 还没有人留言评论。精彩留言会获得点赞!