一种铝基碳化硅废料熔融分离回收工艺的制作方法

本技术涉及铝基碳化硅废料回收再生,尤其是涉及一种铝基碳化硅废料熔融分离回收工艺。

背景技术:

1、铝基碳化硅复合材料具有较高的比强度、耐磨性、低密度和较高的热导率等优点,被广泛用于航空航天、汽车工业和消费类电子等重要领域。当前,铝基碳化硅复合材料主要是由铝合金和碳化硅粉通过粉末冶金或者近净成形制成,其组分中包含多种不同界面应力材料,在粉末冶金或者近净成形过程中,铝基材料和碳化硅材料接触界面会发生物理吸附和/或化学反应,且也会因界面相容性差导致出现空隙、气泡等造成应力集中性缺陷,不仅影响铝基碳化硅复合材料整体的物化性能,而且导致其废料在回收利用方面存在一些困难。

2、铝基碳化硅复合材料废料来源主要包括加工过程中产生的边角料和加工过程中产生的不良品。目前,铝基碳化硅复合材料废料通常是采用常规的熔融回收工艺进行回收处理,虽然可以回收部分铝及铝合金材料,但是回收的碳化硅表面存留有化学键连接的杂质元素,而滞留于回收的碳化硅表面的杂质二次利用过程中会构陷相对更多的应力集中性缺陷,使得采用回收的碳化硅制备的铝基碳化硅复合材料的物化性能下降幅度较大,限制了铝基碳化硅复合材料废料的资源化利用。而废弃的铝基碳化硅复合材料如果无法得到有效回收利用,会对环境造成污染也是对资源的浪费,因此如何解决其回收利用难题对于环境保护具有重要意义。

3、现阶段而言,对于铝基碳化硅复合材料的回收技术还处于探索阶段,尚未形成成熟的工业化回收体系,需要进一步研究和开发高效、低成本的回收技术。为了解决上述技术存在的难题,本技术提供了一种铝基碳化硅废料熔融分离回收工艺。

技术实现思路

1、为了解决上述现有技术问题,本技术提供了一种铝基碳化硅废料熔融分离回收工艺。

2、本技术提供的一种铝基碳化硅废料熔融分离回收工艺,是通过以下方案得以实现的:

3、一种铝基碳化硅废料熔融分离回收工艺,包括以下步骤:

4、步骤一,回收铝基碳化硅废料进行表面清洗,除去表面附着的有机物、氧化物杂质;

5、步骤二,将步骤一中获得的回收铝基碳化硅废料进行熔融分离处理,获得回收碳化硅;

6、步骤三,采用蒸馏水对回收碳化硅清洗至少两次,将完成蒸馏水清洗的回收碳化硅与复配型清洗液以质量比1:(4-9)混合均匀,超声波分散处理15-30min后再用蒸馏水清洗至少两次,所得回收碳化硅真空干燥处理即可获得高品质的回收碳化硅粉;所述复配型清洗液中包括酸性非离子表面活性剂和酸。

7、优选地,所述步骤一,对回收铝基碳化硅废料进行表面清洗,采用浓度5-20wt%的丙酮水溶液对回收铝基碳化硅废料进行浸泡3-10min,取出后去离子水冲洗至少两次后浸泡于ph值为3-5的非离子型表面活性剂水溶液中,浸泡300s后,取出去离子水冲洗至少两次,烘干即可实现除去回收铝基碳化硅废料表面附着的有机物、氧化物杂质的目的。

8、优选地,所述非离子型表面活性剂水溶液主要是由0.5-2份烷基酚聚氧乙烯醚op-10、0.5-2份平平加o、0.5-2份无机酸和20份去离子水制成;所述无机酸为硝酸、盐酸、硫酸中的至少一种,其中份数为质量份。

9、优选地,所述步骤三中的复配型清洗液主要是由3-8份的酸性非离子表面活性剂、1-8份硝酸、80-100份蒸馏水制成;所述酸性非离子表面活性剂为烷基酚聚氧乙烯醚op-10、平平加o、脂肪醇醚硫酸盐aes、烷基苯磺酸盐las中的至少一种,其中份数为质量份。

10、优选地,所述复配型清洗液主要是由4份的酸性非离子表面活性剂、6份硝酸、90份蒸馏水制成;所述酸性非离子表面活性剂是由烷基酚聚氧乙烯醚op-10、平平加o、脂肪醇醚硫酸盐aes组成,其中份数为质量份。

11、优选地,所述步骤三,采用蒸馏水对步骤二中回收碳化硅清洗三次,将完成蒸馏水清洗的回收碳化硅与复配型清洗液以质量比1:(4-5)混合均匀,超声波分散处理30min,超声频率60-80khz,超声功率1200-2000w,完成超声波清洗后再用蒸馏水清洗三次,所得回收碳化硅进行真空干燥处理,真空干燥温度100-120℃,压力为0.01-0.1pa,真空干燥6-8h,完成真空干燥处理后研磨、筛分处理获得平均粒径为0.5-50微米的高品质的回收碳化硅粉。

12、本技术可充分回收碳化硅且回收的碳化硅满足铝基碳化硅复合材料的二次使用需求,采用回收的碳化硅制备的铝基碳化硅复合材料机械性能可达到回收前铝基复合材料的机械性能90%以上的效果,有利用降低铝基碳化硅复合材料的生产成本同时解决资源、环境问题。且本技术中提供的制备工艺相对简单,操作难度低,便于实现碳化硅工业化回收利用。

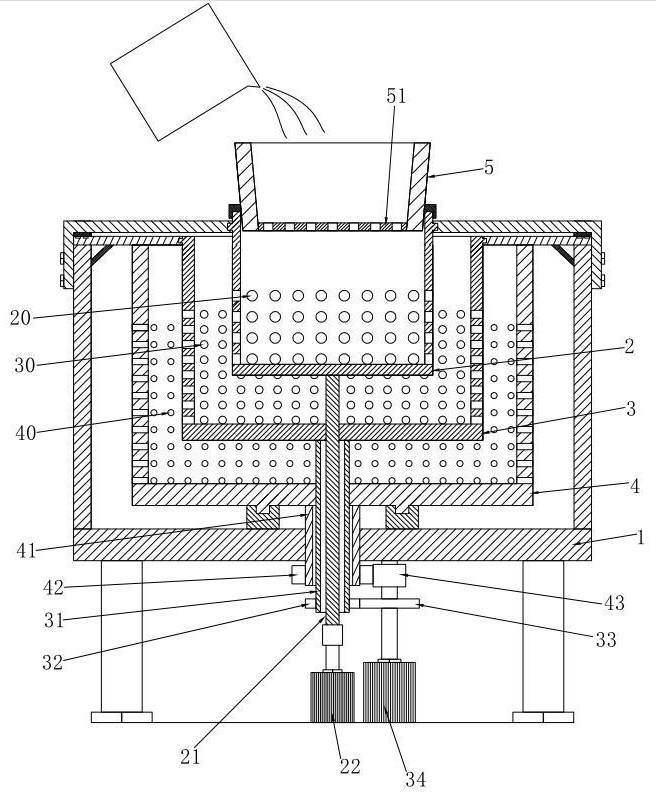

13、优选地,所述步骤二,先对步骤一中获得的回收铝基碳化硅废料进行晶像分析确定步骤一中获得的回收铝基碳化硅废料中碳化硅粒径范围值,所述碳化硅粒径范围值为a-b微米,将步骤一中获得的回收铝基碳化硅废料加热至660-720℃熔融成液态合金料,所得液态合金料经过筛孔为c微米的筛网筛分,a<c<b,所述筛孔为c微米的筛网留置料为一级回收碳化硅,所述筛孔为c微米的筛网筛出的液态合金料进入第一离心分离罐,所述第一离心分离罐侧壁形成有第一筛孔,所述第一筛孔直径为d微米,a<d<c,离心分离后留置于第一离心分离罐中的留置料为二级回收碳化硅,第一离心分离罐中分离的液态合金料进入第二离心分离罐,所述第二离心分离罐的侧壁形成有第二筛孔,所述第二筛孔直径为e微米,a<e<d,离心分离后留置于第二离心分离罐中的留置料为三级回收碳化硅,第二离心分离罐中分离的液态合金料进入第三离心分离罐,所述第三离心分离罐的侧壁形成有第三筛孔,所述第三筛孔直径为f微米,f≤a,离心分离后留置于第三离心分离罐中的留置料为四级回收碳化硅,第三离心分离罐中分离的液态合金料为回收合金料,收集一级回收碳化硅、二级回收碳化硅、三级回收碳化硅、四级回收碳化硅混合均匀即可获得回收碳化硅。

14、通过采用上述技术方案,分步回收碳化硅工艺可有效回收碳化硅同时降低整体分离难度。

15、优选地,还包括步骤四,对所述步骤三中获得高品质的回收碳化硅粉进行表面化学气相沉积处理,通过化学气相沉积处理在所述回收碳化硅粉表面沉积有纳米铝金属簇,具体操作如下:取浓度为4-12g/l的铝盐水溶液与步骤三中获得的高品质的回收碳化硅粉搅拌混合均匀,所述铝盐水溶液中的铝离子质量等于回收碳化硅粉质量的0.05-0.20倍,以160-240rpm磁力搅拌20-30min,然后加入浓度为4-8wt%的氢氧化钠水溶液,直至铝盐水溶液中的铝离子完全沉淀,然后继续以160-240rpm磁力搅拌60-80min,静置20-24h即可获得al(oh)3/碳化硅二元胶体,用蒸馏水对al(oh)3/碳化硅二元胶体进行至少三次洗涤,再进行减压抽滤得固体粉末;所得固体粉末置于真空干燥箱中,于100-125℃干燥8-12h,然后转置气氛管式炉中进行煅烧处理,在空气气氛下以5- 20℃/min升温至550-680℃煅烧3-5h制得al2o3/碳化硅复合粉末,再向气氛管式炉中通入氢氩混合气,氢氩混合气中氢气与氩气体积比为1:(3-7),维持温度为550-680℃下还原反应3-5h,开炉自然冷却至室温,行星球磨处理得获得粒径0.5-5微米的表面掺杂纳米铝金属簇的回收碳化硅粉。

16、优选地,还包括步骤四,对所述步骤三中获得高品质的回收碳化硅粉进行表面掺杂改性处理,具体如下:先配置ag(2e4mi)2ac络合物溶液;然后在配置ag(2e4mi)2ac络合物溶液中加入步骤一中制备的多壁碳纳米管和聚乙烯吡咯烷酮,多壁碳纳米管与聚乙烯吡咯烷酮的质量比为1:(0.8-1.2),多壁碳纳米管与ag(2e4mi)2ac络合物溶液的质量比为1:(80-120),ag(2e4mi)2ac络合物溶液中ag(2e4mi)2ac络合物含量0.6-1.2wt%,超声分散2-6h后加入步骤四中获得高纯净度的回收碳化硅粉,回收碳化硅粉与表面改性型多壁碳纳米管的质量比为1:(20-100),继续超声分散30-60min得分散液;再对所得分散液减压蒸馏去除ag(2e4mi)2ac络合物溶液中的有机溶液获得固体物;所得固体物进行高温烧结处理,于210-220℃下烧结3-5h制得块状固体物,所得块状固体物气流粉碎处理后得表面掺杂多壁碳纳米管改性的回收碳化硅粉。

17、优选地,所述步骤四中的多壁碳纳米管为表面改性型多壁碳纳米管,所述表面改性型多壁碳纳米管包括作为载体的多壁碳纳米管和接枝于多壁碳纳米管表面的界面改性粒子,所述界面改性粒子为纳米金属簇或者单原子级过镀金属,所述纳米金属簇为纳米铝金属簇、金属镍纳米簇、纳米铜金属簇、纳米镁金属簇、纳米钛金属簇、纳米银金属簇中的至少一种;所述单原子级过渡金属为钛、铜、银中的至少一种。

18、本技术对碳化硅进行表面改性处理,所得表面掺杂改性的碳化硅与铝基材的界面相容性相对较优,有利于改善采用回收的碳化硅制备的铝基碳化硅复合材料的致密度、均匀性、导热性、耐磨性、机械强度、导电性、抗腐蚀性能,进而可提升采用回收的碳化硅制备的铝基碳化硅复合材料的综合性能和质量。

19、综上所述,本技术具有以下优点:

20、1、本技术可充分回收碳化硅且回收的碳化硅满足铝基碳化硅复合材料的二次使用需求,采用回收的碳化硅制备的铝基碳化硅复合材料机械性能可达到回收前铝基复合材料的机械性能90%以上的效果,有利用降低铝基碳化硅复合材料的生产成本同时解决资源、环境问题。

21、2、本技术中提供的制备工艺相对简单,操作难度低,便于实现碳化硅工业化回收利用。

22、3、本技术对碳化硅进行表面改性处理,所得表面掺杂改性的碳化硅与铝基材的界面相容性相对较优,有利于改善采用回收的碳化硅制备的铝基碳化硅复合材料的致密度、均匀性、导热性、耐磨性、机械强度、导电性、抗腐蚀性能,进而可提升采用回收的碳化硅制备的铝基碳化硅复合材料的综合性能和质量。

- 还没有人留言评论。精彩留言会获得点赞!