一种锂云母粒保温砖及其制备方法与流程

本发明属于建筑材料,涉及一种锂云母粒保温砖及其制备方法。

背景技术:

1、锂云母是冶炼生产碳酸锂的重要原材料,且在利用锂云母冶炼生产碳酸锂的过程中会产生大量浸出渣,这些锂云母浸出渣既是一种可利用资源,也是一种污染物,因而获得一种锂云母浸出渣的有效处置方法,是当前阶段面临的重大难题。

2、目前,行业内采用的主要处置方式是将锂云母浸出渣堆存在尾矿消纳场中,存在以下缺陷:需要占用大量土地,建设成本高;堆存量大,运行维护压力大,成本高;容破坏当地生态环境。

3、针对上述问题,已有研究人员提出了将锂云母浸出渣作为原料用于建筑行业中的策略,主要有二:一是将锂云母浸出渣作为原料制成复合凝胶材料,例如,将锂渣、硅酸盐水泥、硅灰等材料混合,粉磨,得到复合胶凝材料;或是,将粉状锂渣与粉煤灰、激发剂、减水剂、螯合剂、水混合,养护,得到锂渣地聚物材料;又如,将锂云母渣作为水泥掺合料制备硅酸盐水泥。二是将锂云母浸出渣作为原料制成建筑用砖,例如,以锂云母浸出渣为原料,与建筑废料、陶瓷废料等材料混合,烧结,得到陶瓷砖。上述的处理方法仍然存在以下缺陷:能耗高、锂云母浸出渣的消耗量低,难以大规模消纳锂云母浸出渣。另外,为了提高锂云母渣的消耗量,有研究人员提出了一种利用锂云母渣制备硅酸钙板的方法,以锂云母渣、水泥、纸浆为原料,制成浆料,然后将浆料进行成型、预养护、蒸压养护制成硅酸钙板,以该方法仍然存在以下缺陷:(1)采用的锂云母渣是以锂云母、硫酸盐为原料,通过混料、焙烧、水浸、固液分离后制得,该锂云母渣是一种孔隙率低、密度高、导热率高、强度低的细小粉末,用于制备硅酸钙板时,不利于提高抗压强度,且不具备良好的隔热作用,保温效果较差,进一步的,虽然通过添加纸浆可以提高弯折强度和降低密度,但仍然难以有效提高抗压强度,也难以降低硅酸钙板的重量,特别是,难以有效降低导热率,不利于提高保温效果,且大量加入纸浆,也必然会降低锂云母渣的消耗量,以及增加生产成本;(2)锂云母渣在使用之前,需要先对锂云母渣进行跳筛处理,以及需要对浆料进行蒸压养护,这使得该制备工艺还存在工艺复杂、操作不便、制备条件苛刻、制备成本高、制备效率低等缺陷,难以快速消纳大规模的锂云母渣,不利于实现锂云母渣的工业化应用。因此,获得一种密度低、孔隙率高、导热系数低、强度高的锂云母渣,并将其制成质轻、抗压强度高、保温性能优异的保温砖,对于大规模消纳锂云母渣以及实现锂云母渣的无害化处理、资源化利用具有十分重要的意义。

技术实现思路

1、本发明要解决的技术问题是针对现有技术的上述问题,提供一种质轻、抗压强度高、保温性能优异的锂云母粒保温砖及其制备方法。

2、为了解决上述技术问题,本发明采用的技术方案为:

3、一种锂云母粒保温砖,所述锂云母粒保温砖按照质量百分比计由以下原料制成:

4、锂云母粒 40%~80%,

5、水泥 20%~60%;

6、所述锂云母粒是以锂云母为原料经制粒、焙烧、浸出后制备得到。

7、上述的锂云母粒保温砖,进一步改进的,所述锂云母粒的制备方法包括以下步骤:

8、s1、将锂云母精矿、焙烧添加剂和挥发性粘结剂混合,得到混合料b;

9、s2、对混合料b进行细磨处理,直至粒径在200目以上,得到混合料c;

10、s3、将混合料c与水混合,得到混合料d;

11、s4、对混合料d进行制粒,得到锂云母精矿颗粒;

12、s5、对锂矿石精矿颗粒进行焙烧;

13、s6、对焙烧后得到的产物进行浸出,固液分离,得到锂云母粒。

14、上述的锂云母粒保温砖,进一步改进的,步骤s1中,所述锂云母精矿与所述焙烧添加剂的质量比为1∶0.1~0.8;所述挥发性粘结剂的加入量为所述锂云母精矿和所述焙烧添加剂总质量的1%~10%;所述焙烧添加剂为硫酸钙、碳酸钙、硫酸钠和硫酸钾中的至少一种或它们的混合物;所述锂矿石精矿中锂的质量百分含量≥1.5%;所述挥发性粘结剂为兰炭、石油焦中的至少一种。

15、上述的锂云母粒保温砖,进一步改进的,步骤s2中,所述混合料c的粒径为300目~1000目。

16、上述的锂云母粒保温砖,进一步改进的,步骤s3中,所述水的加入量为所述混合料c总质量的5%~20%。

17、上述的锂云母粒保温砖,进一步改进的,步骤s4中,所述锂云母精矿颗粒的粒径为8mm~10mm。

18、上述的锂云母粒保温砖,进一步改进的,步骤s5中,采用回转窑对锂矿石精矿颗粒进行焙烧;所述焙烧的温度为850℃~900℃;所述焙烧的时间为30min~50min。

19、上述的锂云母粒保温砖,进一步改进的,步骤s6中,将焙烧后得到的产物置于水中进行浸出;所述浸出过程中控制液固比为0.8~1∶1;所述浸出的时间为3天~4天。

20、上述的锂云母粒保温砖,进一步改进的,所述锂云母粒保温砖按照质量百分比计由以下原料制成:

21、锂云母粒 60%~80%,

22、水泥 20%~40%。

23、上述的锂云母粒保温砖,进一步改进的,所述锂云母粒的粒径分布在5mm~10mm之间;所述水泥为复合硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、铁铝酸盐水泥中的至少一种。

24、作为一个总的技术构思,本发明还提供了一种锂云母粒保温砖的制备方法,包括以下步骤:

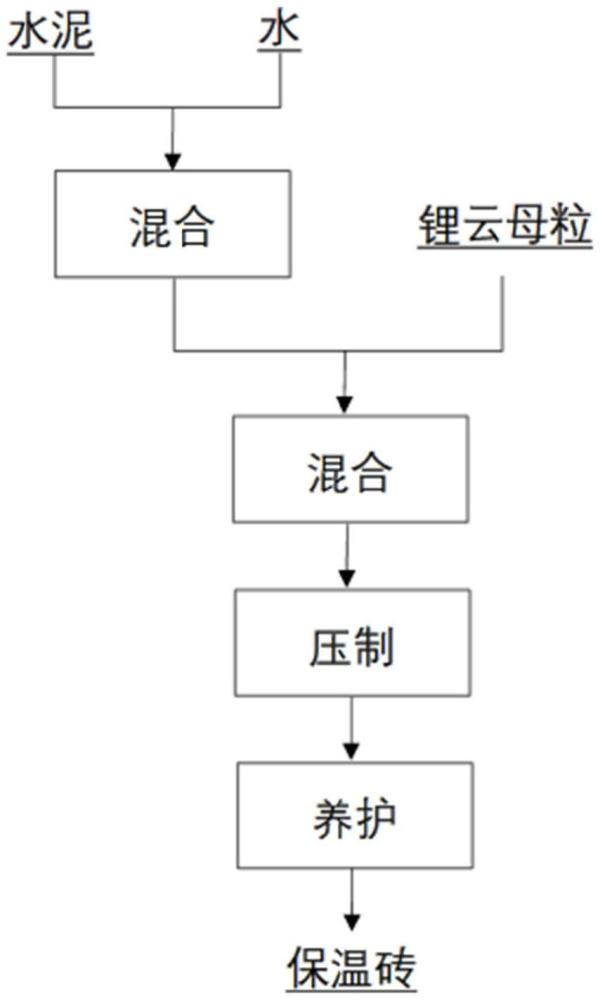

25、(1)将水泥、水混合,搅拌,得到浆料;

26、(2)将锂云母粒加入到浆料中,搅拌,得到混合料;所述锂云母粒是以锂云母为原料经制粒、焙烧、浸出后制备得到;

27、(3)将混合料进行压制成型、养护,得到锂云母粒保温砖。

28、上述的锂云母粒保温砖的制备方法,进一步改进的,步骤(1)中,所述水的添加量为水泥质量的15%~20%;所述水泥为复合硅酸盐水泥、矿渣硅酸盐水泥、粉煤灰硅酸盐水泥、铁铝酸盐水泥中的至少一种。

29、上述的锂云母粒保温砖的制备方法,进一步改进的,步骤(2)中,所述混合料中锂云母粒、水泥的质量比为2~4∶1~3;所述锂云母粒的粒径分布在5mm~10mm之间。

30、上述的锂云母粒保温砖的制备方法,进一步改进的,步骤(2)中,所述锂云母粒的制备方法包括以下步骤:

31、s1、将锂云母精矿、焙烧添加剂和挥发性粘结剂混合,得到混合料b;

32、s2、对混合料b进行细磨处理,直至粒径在200目以上,得到混合料c;

33、s3、将混合料c与水混合,得到混合料d;

34、s4、对混合料d进行制粒,得到锂云母精矿颗粒;

35、s5、对锂矿石精矿颗粒进行焙烧;

36、s6、对焙烧后得到的产物进行浸出,固液分离,得到锂云母粒。

37、上述的锂云母粒保温砖的制备方法,进一步改进的,步骤s1中,所述锂云母精矿与所述焙烧添加剂的质量比为1∶0.1~0.8;所述挥发性粘结剂的加入量为所述锂云母精矿和所述焙烧添加剂总质量的1%~10%;所述焙烧添加剂为硫酸钙、碳酸钙、硫酸钠和硫酸钾中的至少一种或它们的混合物;所述锂矿石精矿中锂的质量百分含量≥1.5%;所述挥发性粘结剂为兰炭、石油焦中的至少一种。

38、上述的锂云母粒保温砖的制备方法,进一步改进的,步骤s2中,所述混合料c的粒径为300目~1000目。

39、上述的锂云母粒保温砖的制备方法,进一步改进的,步骤s3中,所述水的加入量为所述混合料c总质量的5%~20%。

40、上述的锂云母粒保温砖的制备方法,进一步改进的,步骤s4中,所述锂云母精矿颗粒的粒径为8mm~10mm。

41、上述的锂云母粒保温砖的制备方法,进一步改进的,步骤s5中,采用回转窑对锂矿石精矿颗粒进行焙烧;所述焙烧的温度为850℃~900℃;所述焙烧的时间为30min~50min。

42、上述的锂云母粒保温砖的制备方法,进一步改进的,步骤s6中,将焙烧后得到的产物置于水中进行浸出;所述浸出过程中控制液固比为0.8~1∶1;所述浸出的时间为3天~4天。

43、上述的锂云母粒保温砖的制备方法,进一步改进的,步骤(3)中,所述压制成型过程中控制压力为5mpa~15mpa;所述压制成型的时间为5s~20s;所述养护的时间为28天。

44、与现有技术相比,本发明的优点在于:

45、(1)针对现有锂云母渣存在的孔隙率低、密度高、导热率高、强度低等不足,以及由此导致的砖块抗压强度低、保温效果差等缺陷,本发明创造性的提出了一种锂云母粒保温砖,采用的锂云母粒是以锂云母为原料经制粒、焙烧、浸出后制备得到的锂云母浸出渣,该锂云母浸出渣是一种孔隙结构丰富的多孔颗粒,具有密度低、孔隙率高、导热系数低、强度高等特点,因而将其与水泥复配后即可利用水泥的粘结作用将锂云母粒紧密结合在一起,进一步的,通过优化二者的用量即可形成兼具质轻、抗压强度高、保温性能优异的锂云母粒保温砖。另外,本发明的锂云母粒保温砖中需要大量的锂云母粒,通过大量消纳锂云母粒,也可以减少堆存占用土地用量以及它们对生态环境所带来的不利影响,有利于降低二次污染风险。

46、(2)本发明还提供了一种锂云母粒保温砖的制备方法,先将水泥和水制成浆料,进而加入锂云母粒制成混合料,最后对混合料进行压制成型、养护,得到兼具质轻、抗压强度高、保温性能优异的锂云母粒保温砖。本发明制备方法,采用的锂云母粒可直接利用,无需对锂云母粒进行粉磨及烘干等预处理,制备工艺更加简单,操作更加方便,生产能耗更低,适合于大规模制备,便于实现锂云母粒保温砖的工业化应用,而且采用的锂云母粒用量大,可实现锂云母粒的大宗量资源化利用,能够解决锂云母粒大量堆存带来的资源浪费以及环境问题。

- 还没有人留言评论。精彩留言会获得点赞!