一种反向加料法由氟硅酸废液制备超微细白炭黑的方法

本发明涉及废液回收,尤其涉及氟硅酸废液回收技术,具体涉及一种反向加料法由氟硅酸废液制备超微细白炭黑的工艺方法。

背景技术:

1、氟硅酸废液主要来源于湿法磷酸以及普钙、重钙生产的副产物,以及集成电路制造过程中所产生的废液。以磷矿石为原料生产湿法磷酸、磷肥时会排放大量的sif4气体,经水吸收处理后得到氟硅酸废液;普钙生产中,有大量的sif4气体逸出,吸收后产生氟硅酸废液;在集成电路制造中,氢氟酸作为蚀刻液,与晶圆表面的sio2进行化学反应,生成氟硅酸废液。统计数据显示:2019年,我国的磷肥产量约2000万t,伴随的副产氟硅酸超过100万t(折百)。而国内现有的处理方案是将氟硅酸转化为氟硅酸钠。在现有的氟硅酸钠市场形势严峻的情况下,用磷酸副产氟硅酸开发其他高附加值的产品尤其重要。当前,我国在化工行业优先实施清洁生产重点技术进步项目的规划中,磷肥行业的目标和任务之一是在发展磷肥生产的同时综合利用氟硅资源。

2、超微细白炭黑是指粒径在20nm以下的纳米白炭黑,相较于普通白炭黑,由于具有粒径小、比表面积大、表面光滑、孔容大、透明性好等特点,使其在有机复合材料、涂料、化妆品等多方面获得了广泛的应用;同时凭借其优越的分散性、稳定性、补强性和优良的光学性能,可在子午轮胎、压电橡胶等高级橡胶中用作补强剂。

3、目前,关于以氟硅酸废液为原料制备纳米白炭黑的报道较少,所报道的多以氨水或氢氧化铝为沉淀剂,存在着诸如氨使用量较大、所制备的纳米白炭黑的粒径较大等主要不足。在传统的氟硅酸氢氧化铝沉淀法工艺中,常采用正向加料方式(即将氢氧化铝加入到氟硅酸废液中),虽通过阴离子型、阳离子型、非离子型表面活性剂等的添加来减小所制备白炭黑的粒径,但样品的粒径总体较大(约500nm),无法满足一些行业的需求。

技术实现思路

1、本发明的目的在于提供一种反向加料法由氟硅酸废液制备超微细白炭黑的方法,以获得粒径小于20nm的超微细白炭黑。

2、本发明具体提供下述技术方案:

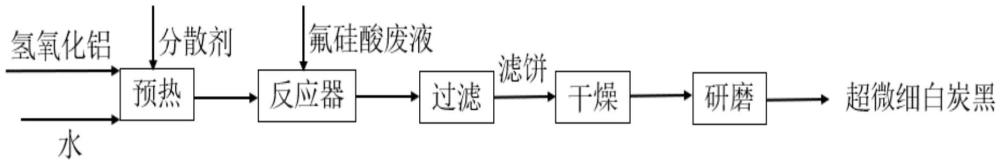

3、一种反向加料法由氟硅酸废液制备超微细白炭黑的方法,其是将氟硅酸废液加入到添加有分散剂的氢氧化铝料浆中,并于60~95℃搅拌反应10~100min,过滤、洗涤、干燥、研磨;所述的分散剂包括组分一,所述组分一为硅烷偶联剂,所述硅烷偶联剂为3-(异丁烯酰氧)丙基三甲基氧硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、(3-氨丙基)三乙氧基硅烷、双-[γ-(三乙氧基硅)丙基]-四硫化物等中的一种或多种,以氟硅酸废液中的硅元素全部转化为超微细白炭黑所得到的理论产量为基准,组分一添加量为1~8%。硅烷偶联剂通常用于纳米白炭黑的改性过程中,而传统制备纳米白炭黑时多使用表面活性剂作为分散剂以获得粒径较小的纳米白炭黑,而本发明在制备纳米白炭黑的过程中,不采用传统的表面活性剂而是直接采用硅烷偶联剂,使所制备的纳米白炭黑粒径更小,达50nm左右。

4、更为优选的是,本发明中所述分散剂还包括组分二,此时分散剂构成即由组分一和组分二所组成的复合分散剂,其中,所述组分二为甘油、硬脂酸钠、蔗糖、果糖、葡萄糖、半乳糖、十水焦磷酸钠、六偏磷酸钠、水杨酸钠、多聚磷酸钠等中的一种或多种,以氟硅酸废液中的硅元素全部转化为超微细白炭黑所得到的理论产量为基准,组分二添加量为1-8%。发明人研究发现,仅仅采用组分一的硅烷偶联剂只能得到50nm左右的纳米白炭黑(实施例1),而采用结合组分一和组分二的复合分散剂,则可得到20nm以下的超微细白炭黑(实施例2-5)。组分一、组分二的添加质量计算公式:其中,m1为氟硅酸废液的质量,m1为二氧化硅的相对分子质量,m2为氟硅酸的相对分子质量,ω1为氟硅酸废液中氟硅酸的质量分数,ω2为各组分的添加量百分比,1.07为国标要求的纳米白炭黑的煅烧减量不能超过7%。氟硅酸废液中的硅元素全部转化为超微细白炭黑所得到的理论产量即为:

5、

6、优选的,所述氢氧化铝料浆(悬浊液)浓度为0.2~0.8g·ml-1;所述氢氧化铝与氟硅酸废液中h2sif6的摩尔比[al3+]︰[si4+]为1.60~2.00︰1。铝硅比[al3+]︰[si4+]计算公式:其中,m’1为氢氧化铝的质量,m’1为氢氧化铝的相对分子质量,m2为氟硅酸废液的质量,

7、m2为氟硅酸的相对分子质量,ω1为氟硅酸废液中氟硅酸的质量分数。

8、作为一种优选的制备方法,本发明可以采用下述步骤:配制氢氧化铝料浆,添加分散剂,加热至60~95℃,再加入氟硅酸废液,60~95℃搅拌反应10~100min,搅拌速率为200~600rpm;反应结束后,趁热过滤、洗涤、干燥、研磨。同时,优选的,所述氟硅酸废液加入至已预热至60~95℃的氢氧化铝料浆中为佳。

9、本发明方法所得到的超微细白炭黑,平均粒径为10~20nm,比表面积为140~210m2·g-1,吸油值为2.0~2.50g·g-1。

10、更进一步的,本发明所述的由氟硅酸废液反向加料制备超微细白炭黑的工艺方法,可以包括预热阶段和反应阶段,具体如下:

11、步骤100:预热阶段

12、按氢氧化铝与氟硅酸废液中h2sif6的摩尔比[al3+]︰[si4+]为1.60~2.00︰1称取计量的氢氧化铝于反应器中,加入定量的去离子水,并添加确定配比的复合分散剂,在200~600rpm搅拌下水浴预热至60~95℃。其中,复合分散剂的组分一为3-(异丁烯酰氧)丙基三甲基氧硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷、(3-氨丙基)三乙氧基硅烷、双-[γ-(三乙氧基硅)丙基]-四硫化物等中的一种或多种,组分二为甘油、硬脂酸钠、蔗糖、果糖、葡萄糖、半乳糖、十水焦磷酸钠、六偏磷酸钠、水杨酸钠、多聚磷酸钠等中的一种或多种,所述的复合分散剂的组分一添加量为1~8%,组分二添加量为1~8%(根据质量守恒定律,以氟硅酸废液中的硅元素全部转化为超微细白炭黑所得到的产量作为计算基准,计算每种组分的添加量)。

13、与单一分散剂相比,复合分散剂的使用很好地解决了超微细白炭黑分散不均匀或者团聚的问题。

14、步骤200:反应阶段

15、待水浴温度达到60~95℃时,将计量的的氟硅酸废液加入到步骤100中的反应器内,持续搅拌反应10~100min后终止反应,经过滤、洗涤、干燥、研磨得到超微细白炭黑粉末。

16、作为本发明的一种优选方案,所述步骤100的具体操作过程为:

17、步骤101、取计量的氢氧化铝,加入计量去离子水,形成0.2~0.8g·ml-1氢氧化铝料浆。

18、步骤102、称取并加入1~8%的组分一和1~8%的组分二加入到料浆中。

19、步骤103、在200~600rpm的转速下水浴至60~95℃,以确保组分一和组分二能充分溶解、分散。

20、作为本发明的一种优选方案,所述步骤200的具体操作过程为:

21、步骤201、当步骤103中的水浴温度达到60~95℃时,加入预先称量好来自磷酸副产的8~20%wt的氟硅酸废液。

22、步骤202、整个体系在反应温度为60~95℃搅拌速率为200~600rpm的条件下,反应10~100min。

23、步骤203、反应结束后,趁热过滤、洗涤、干燥、研磨后即可得到超微细白炭黑。

24、优选的,本发明所述的制备方法中,将氢氧化铝粉末、复合分散剂和计量的水经预热至反应温度时,将计量的氟硅酸废液加入至反应体系中,使其反应一定的时间后获得超微细白炭黑。本发明主要针对磷酸附产的氟硅酸废液,平均质量浓度在8~20%wt之间。传统沉淀法制备白炭黑的粒径较大,可能是因为将氢氧化铝加入到氟硅酸废液中时,局部的硅质量浓度较大,硅表面的羟基相互聚集,从而导致硅团聚,使得所制备白炭黑的粒径增大。故针对此现象,本发明采用反向加料方式,即将氟硅酸废液加入到氢氧化铝料浆中,降低局部硅浓度,再通过复合分散剂,降低团聚作用,从而减小白炭黑的粒径。反向加料方式解决了局部硅浓度大的问题,复合分散剂解决了白炭黑团聚的问题,二者共同作用从而解决了传统氟硅酸沉淀法所制备白炭黑粒径大的问题。

25、与现有传统氟硅酸沉淀法技术相比,本发明具有以下优点:

26、(1)与传统的氟硅酸沉淀法不同,本发明采用反向加料的方式,即将氟硅酸废液加入氢氧化铝料浆中,解决了由氟硅酸废液与氢氧化铝反应所制备白炭黑的粒径未能降到100nm以下的问题。

27、(2)与传统氟硅酸沉淀法不同,本发明在合成超微细白炭黑过程中添加硅烷偶联剂,所制备纳米白炭黑的平均粒径约50nm(图4),远小于添加表面活性剂时所制备白炭黑的粒径。

28、(3)在添加硅烷偶联剂的前提下,本发明针对氟硅酸废液制备超微细白炭黑,使用了新的复合分散剂,解决了单一分散剂分散能力较弱、容易团聚的问题,使制备超微细白炭黑的粒度均匀,平均粒径进一步降到10~20nm(图5和图7),提高了超微细白炭黑性能指标。复合分散剂相对于以往的分散剂,无色无味,不影响产品的色度和质量。

29、(4)本发明制备的超微细白炭黑纯度大于99.3%、比表面积为140~210m2·g-1、吸油值为2.00~2.50g·g-1,主要性能指标可达到《橡胶配合剂沉淀水合二氧化硅指标》(hg/t3061-2020)中a类纳米白炭黑的技术指标要求。

- 还没有人留言评论。精彩留言会获得点赞!