基于改性熟料的超高强道路板制备方法与流程

本发明专利涉及道路板制备的,具体而言,涉及基于改性熟料的超高强道路板制备方法。

背景技术:

1、uhpc混凝土作为一种水泥基复合材料,凭借其高强、高耐久性等优点,广泛应用于具有特殊功能要求的建筑结构,其主要通过适当的原材料选择和科学的配合比设计使结构内部达到致密状态,从而获得优异的性能。例如,利用超高的强度实现大跨度桥梁的轻量化、利用超高的抗冲磨性能实现泄水道、排砂洞、泄洪洞和溢洪道等水工建筑物的表面防护以及特殊路段需道路板拼接的部位。然而,超高性能混凝土也存在一些缺点。由于不使用粗骨料,水泥用量相对较高,不仅抗折能力和延性较低,且其成本远高于普通混凝土,同时原材料开采和加工过程会带来许多环境污染,影响经济社会发展双碳目标的实现。

2、随着uhpc材料的不断发展,逐渐应用到各行各业,在道路建设领域应用也技术逐渐成熟。uhpc材料抗压强度、耐久性远远高于普通混凝土,而其抗弯拉性能却不能和抗压强度成比例增加,虽然传统的加筋方式可以增强抗弯拉性能得到提升,但钢筋不能和uhpc材料形成有效的协同受力,出现uhpc道路板出现韧性不足,甚至产生大跨径裂缝的现象,导致uhpc道路板类构件的应用受到一定程度上的限制。可见,如何解决道路板构件自重,同时提高道路板类构件的抗裂性能、刚度和韧性之间的协同效应,进而增强耐久性能等问题显得尤为重要。

技术实现思路

1、本发明的目的在于提供基于改性熟料的超高强道路板制备方法,旨在解决现有技术中,减小道路板自重,耐久性能难以保证的问题。

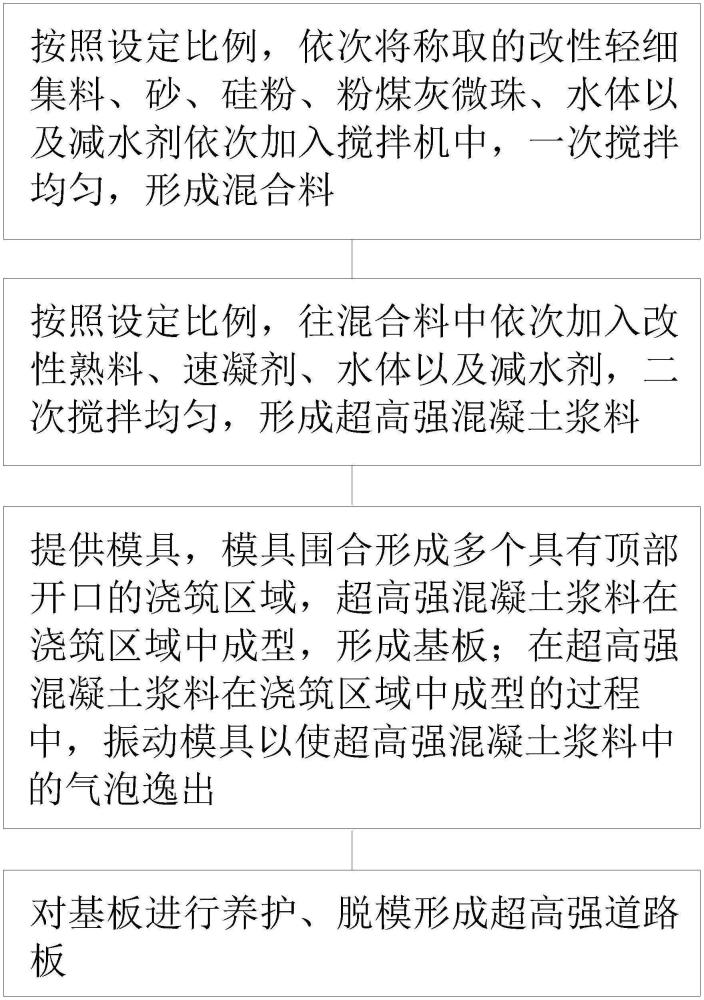

2、本发明是这样实现的,基于改性熟料的超高强道路板制备方法,包括以下制备步骤:

3、1)、按照设定比例,依次将称取的改性轻细集料、砂、硅粉、粉煤灰微珠、水体以及减水剂依次加入搅拌机中,一次搅拌均匀,形成混合料;

4、2)、按照设定比例,往所述混合料中依次加入改性熟料、速凝剂、水体以及减水剂,二次搅拌均匀,形成超高强混凝土浆料;

5、3)、提供模具,所述模具围合形成多个具有顶部开口的浇筑区域,所述超高强混凝土浆料在浇筑区域中成型,形成基板;在所述超高强混凝土浆料在浇筑区域中成型的过程中,振动所述模具以使超高强混凝土浆料中的气泡逸出;

6、4)、对所述基板进行养护、脱模形成所述超高强道路板;

7、所述改性轻细集料包括破碎后过筛的破碎陶粒、丙烯酸丁酯、丙烯酸二甲酯、去离子水以及偶氮二异丁腈;

8、按照组分质量比例,所述改性熟料包括石灰石粉、粘土、铁矿粉以及混凝土搅拌站沉降池泥浆。

9、可选的,按照组分质量比例,所述超高强混凝土浆料包括200-300份的改性轻细集料、300-400份的砂、10-20份的硅粉、10-20份的粉煤灰微珠、1-2份的减水剂、600-700份的改性熟料以及1-2份的速凝剂。

10、可选的,所述改性轻细集料中破碎陶粒、丙烯酸丁酯、丙烯酸二甲酯、去离子水以及偶氮二异丁腈的质量比是1∶(0.03-0.05)∶(0.03-0.05)∶(0.06-0.10)∶(0.03-0.05)。

11、可选的,按照组分质量比例,所述改性熟料包括20-40份的石灰石粉、10-30份的粘土、10-20份的铁矿粉以及40-60份的混凝土搅拌站沉降池泥浆。

12、可选的,所述砂为中砂,所述中砂的细度模数为2.60-2.70,所述中砂的含泥量<1.0%,所述中砂的表观密度2.60g/cm3;

13、粉煤灰微珠为二级粉煤灰,所述二级粉煤灰的比表面积为5200cm2/g,所述二级粉煤灰的烧失量为6.1%。

14、可选的,在所述步骤4)中,对所述基板养护、脱模包括以下步骤:

15、4.1)、将所述基板置于湿度>50%、温度20±5℃下一次养护,形成初凝基板;

16、4.2)、将所述初凝基板转移至60-90℃的大型蒸压设备中二次养护,再自然冷却至设定温度后,形成终凝基板并进行脱模;

17、4.3)、将所述终凝基板置于湿度>50%、温度20±5℃下三次养护,形成所述超高强道路板。

18、可选的,所述硅粉的比表面积为20800cm2/g,所述硅粉的表观密度2.30g/cm3;

19、按照组分质量比例,所述速凝剂由5~10份的甲酸、12~20份的氟化钠、2~6份的硅酸铝和10~15份的水搅拌混合形成。

20、可选的,在所述步骤3)中,在往所述浇筑区域中浇筑超高强混凝土浆料之前,对所述超高强混凝土浆料进行真空处理,以使所述超高强混凝土浆料中的气泡逸出。

21、可选的,在所述步骤3)中,通过振动装置来振动所述模具;所述模板包括架体,所述架体的中部形成有多个所述浇筑区域,相邻的所述浇筑区域之间通过隔板隔开布置;所述架体的外周设有呈凸起状的外周边框,所述外周边框上设有多个上下贯穿的贯穿孔,多个所述贯穿孔环绕外周边框的周向间隔布置;

22、所述振动装置包括固定布置的底部板以及水平布置的振动板,所述底部板上设有多个纵向布置的立柱,多个所述立柱的中部自下而上活动穿过振动板,所述振动板的底部具有底部面,所述振动板的顶部具有顶部面;所述立柱包括位于振动板下方的下部段以及位于振动板上方的上部段,所述下部段的外周套设有下部弹簧,所述下部弹簧的底部抵接在底部板上,所述下部弹簧的顶部与底部面之间布设有橡胶制成的下部垫片;

23、所述下部弹簧呈受力压缩状,所述下部垫片被夹持固定在下部弹簧与底部面之间;所述上部段的外周套设有上部弹簧以及橡胶制成的上部垫片,所述上部弹簧的底部抵压在顶部面上,所述上部弹簧的顶部抵接在上部垫片的底部上,所述底部面上设有驱动结构;

24、在所述步骤3)中,将所述模具放置在振动板上,多个所述上部段分别对应穿过多个贯穿孔,所述外周边框的底部抵压在上部垫片上,所述上部弹簧受力压缩状。

25、可选的,所述顶部面上设有朝下凹陷形成的环形槽,所述环形槽上固定安装有弹性环,所述弹性环的底部嵌入在环形槽中,所述弹性环的上部显露在环形槽的上方,形成包覆段,所述包覆段包围形成包围区域,所述外周边框形成在架体的顶部;

26、在所述步骤3中),当所述模具放置在振动板上后,所述架体置于包围区域中,所述包覆段布设在上部段与架体的外周之间,所述外周边框的底部抵压在弹性环的顶部上;所述驱动结构驱动振动板振动的过程中,当所述架体发生倾斜时,挤压所述弹性环受力变形,在弹力的作用下,所述弹性环复位变形,以使所述架体复位摆动呈水平状。

27、与现有技术相比,本发明提供的基于改性熟料的超高强道路板制备方法,通过将混凝土搅拌站沉降池泥浆作为改性熟料原料,实现“固废变宝”,工艺便捷、成本低廉。并且改性过程中,生成的铝酸钙凭借其微膨胀效应,能够抑制超高强道路板结构的裂缝产生,避免了因收缩而产生内外部应力差过大而开裂的问题。

28、改性熟料通过与硅粉、粉煤灰微珠复合作为胶凝材料,保证了道路板具有较高的早期强度,同时粉煤灰微珠的“滚珠效应”,使得超高强道路板浆料具有优异的和易性。

29、为了增强超高强道路板的强度、抗收缩性及抗裂性,通过对轻细集料改性和使用,丙烯酸丁酯和丙烯酸二甲酯与破碎陶粒混合搅拌,这些有机化合物能够在陶粒表面形成一层薄膜,改善陶粒的表面性能,如提高表面硬度、耐磨性和防水性等。这种表面改性减少了混凝土的用水量,并且由于薄膜的存在,提高了集料与水泥浆体之间的黏结性,有助于减少混凝土内部的微裂缝和孔隙,从而提高混凝土的密实度和强度。

30、接着,改性轻细集料在前期吸收的水分在养护后期形成内养护,这部分水分在混凝土硬化过程中逐渐释放,与粉煤灰等掺合料发生二次水化反应,消耗了多余的ca(oh)2,并反应生成c-s-h凝胶填充在在颗粒空隙中以及微观界面过渡区内,一方面提高了熟料基材料的强度,另一方面使得界面过渡区致密化程度增加,提高混凝土的抗收缩性和抗裂性能。

31、并且加入的偶氮二异丁腈作为引发剂,促进了丙烯酸丁酯和丙烯酸二甲酯在陶粒表面的聚合反应,形成了稳定的表面改性层,增强了表面改性的效果,还提高了改性轻细集料的稳定性和耐久性。

- 还没有人留言评论。精彩留言会获得点赞!